刀具介观几何特征对钛合金切削性能影响研究图书目录

前言

第1章绪论

第2章精密切削钛合金刀具刃口作用机理

第3章微织构激光制备及其对刀具性能的影响

第4章表面微织构减摩抗磨性能

第5章微织构刀具切削过程热-力耦合行为

第6章高速切削钛合金表面完整性

第7章刀具介观几何特征优化

刀具介观几何特征对钛合金切削性能影响研究造价信息

本书针对钛合金加工中存在工件表面质量差、刀具磨损严重等问题,考虑介观几何特征对刀具磨损、工件表面完整性及热-力耦合行为的影响,运用理论分析、仿真建模、试验等手段,从介观几何特征的制备入手,深入研究了刃口与微织构在切削钛合金过程中对刀具磨损、工件表面完整性及热力耦合行为的影响规律,并以此优化了介观几何特征参数,为实现钛合金高效加工及刀具优化设计提供了基础。

刀具介观几何特征对钛合金切削性能影响研究图书目录常见问题

-

第2版前言第1版前言第1章 土方工程1.1 土的分类与工程性质1.2 场地平整、土方量计算与土方调配1.3 基坑土方开挖准备与降排水1.4 基坑边坡与坑壁支护1.5 土方工程的机械化施工复习思考题第2...

-

第一篇 个人礼仪1 讲究礼貌 语言文明2 规范姿势 举止优雅3 服饰得体 注重形象第二篇 家庭礼仪1 家庭和睦 尊重长辈2 情同手足 有爱同辈第三篇 校园礼仪1 尊重师长 虚心学习2 团结同学 共同进...

-

第一篇 综合篇第一章 绿色建筑的理念与实践第二章 绿色建筑评价标识总体情况第三章 发挥“资源”优势,推进绿色建筑发展第四章 绿色建筑委员会国际合作情况第五章 上海世博会园区生态规划设计的研究与实践第六...

刀具介观几何特征对钛合金切削性能影响研究图书目录文献

金属切削第一章刀具几何角度及切削要素

金属切削第一章刀具几何角度及切削要素

金属切削第一章刀具几何角度及切削要素

电厂图书目录

电厂图书目录

柜号 序号 G1 1 G1 2 G1 3 G2 4 G2 5 G2 6 G2 7 G2 8 G2 9 G1 10 G2 11 G2 12 G2 13 G2 14 G1 15 G1 16 G1 17 G2 18 G2 19 G2 20 G1 21 G3 22 G3 23 G3 24 G3 25 G3 26 G3 27 G1 28 G1 29 G3 30 G3 31 G2 32 G2 33 G2 34 G2 35 G2 36 G2 37 G2 38 下右 39 下右 40 下右 41 下右 42 下右 43 下右 44 下右 45 下右 46 下右 47 下右 48 下右 49 下右 50 下右 51 下右 52 下右 53 下左 54 下左 55 下左 56 下左 57 下左 58 下左 59 下左 60 下左 61 下左 62 下左 63 下左 64 下左 65 下左 66 下左 67 下

钛合金Ti6Al4V具有耐腐蚀性良好、密度小、比强度高、热强度好等优良的综合性能,是重要的工程材料之一,广泛应用于航空航天、石油化工、医疗设备等领域。由于其导热系数小、摩擦系数大、弹性模量低和化学活性高等特点,使钛合金的切削性能较差,加工效率较低。在钛合金切削过程中,锯齿状切屑是典型切屑形态,锯齿形切屑形成过程中造成切削温度高、切削力高频波动,加剧刀具磨损和机床振动,进而降低加工表面质量。锯齿形切屑分成两个明显不同的变形区:变形很小且呈梯形的基块;变形高度局部化的绝热剪切带(Adiabatic Shear Bands,ASB)。由于ASB的演化机理非常复杂,在不同切削条件下,ASB内的微观组织形态也有较大差异。ASB根据其内部材料的微观组织形态可分为形变带和转变带,众多学者对ASB内组织形态、显微硬度以及转变带内材料是否发生相变进行了研究。

本文通过正交试验研究了切削用量和刀具前角对切削力和锯齿化程度的影响规律。通过观察不同切削条件下ASB内的金相组织特征,分析和探讨ASB演变过程和锯齿形切屑裂纹形态及形成机理。

1切削试验

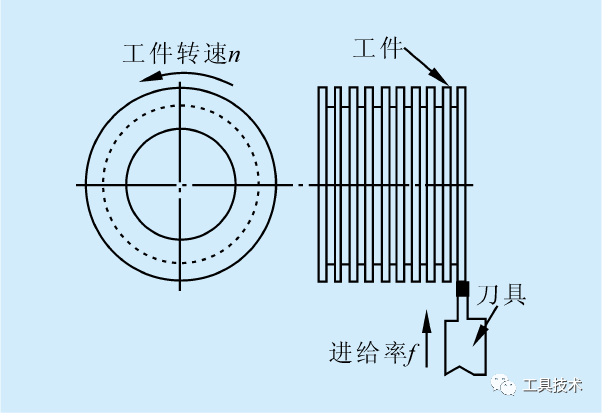

(1)试验条件

在CA6140车床上进行试验,采用直角自由干式切削加工。工件材料为经过退火处理的钛合金Ti6Al4V,工件尺寸Φ80mm×300mm。刀具牌号为YG8硬质合金刀具,刀具角度:前角-15°~10°、后角12°、刃倾角0°。为了满足直角自由切削的切削条件,利用切槽刀在试件外圆表面切出宽度为3mm的环槽。用Kistler 9257B测力仪采集切削力,采样频率51.2kHz。收集不同切削条件下的切屑制成金相标本,观察锯齿形切屑的锯齿化几何表征和金相组织。

图1 切削原理

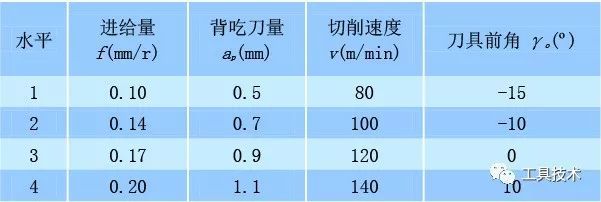

(2)试验方案

利用正交表设计四因素四水平正交试验,考察进给量f、背吃刀量ap、切削速度v和刀具前角γo对指标的影响,正交试验因素水平表如表1所示。

表1 正交试验因素水平表

2试验结果及分析

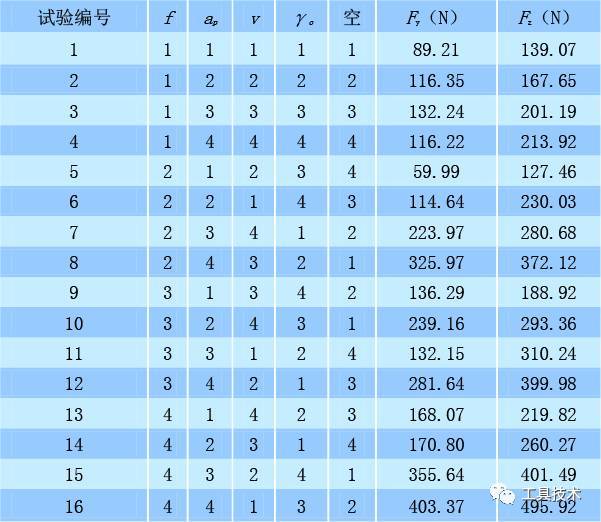

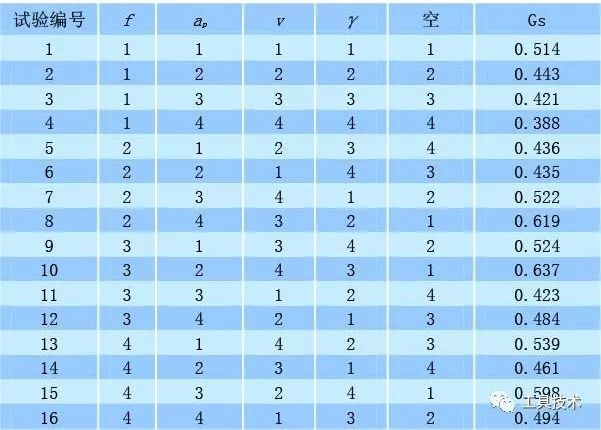

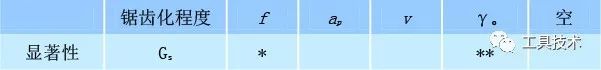

试验采用标准正交试验L16(45),表头设计依次为进给量f、背吃刀量ap、切削速度v、刀具前角γo和空白列。空白列用于探测存在偶然因素而引起的结果变化,也可称为误差项。各种试验因素得到的试验结果与误差项进行比较,以判断因素水平对考察指标影响的显著性。

(1)切削力分析

试验采用直角自由切削的方式,以进给力Fy和主切削力Fz为考察指标。因背向力Fx较小而忽略不计。表2为切削力的平均值试验结果。

表2 切削力试验结果

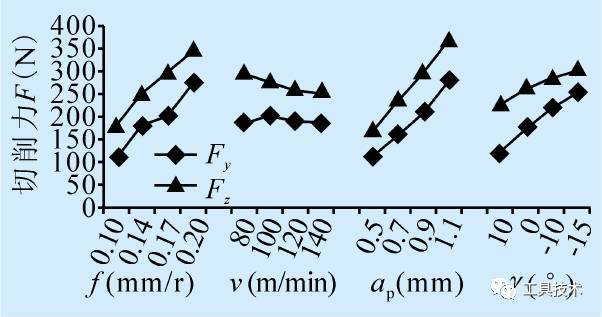

切削力与各因素关系如图2所示,试验结果的方差分析结果见表3。具体方差分析过程为:计算偏差平方和S、自由度f、平均偏差平方和F值。用F值检验法进行显著性检验,通常F>F0.01表明该因素高度显著,记为**;F0.01>F>F0.05称为显著,记为*;F0.05>F>F0.10说明该因素有一定影响但不显著;F<F0.10则认为该因素无影响。切削力方差分析结果表明,进给量和背吃刀量对主切削力和进给力的影响高度显著,刀具前角对主切削力的影响显著,且对进给力影响高度显著。

图2 切削力与各因素的关系

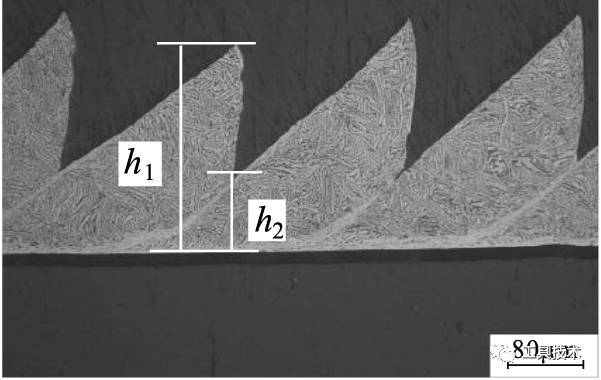

表3 切削力方差分析结果

随着进给量和背吃刀量的增大,切削面积与摩擦力均增大,使切削力正比增大。但增加进给量会使切屑塑性变形减小,导致切削力下降。所以,切削力随进给量和背吃刀量增大而增大,但进给量的影响程度小于背吃刀量(见图2)。随着切削速度的增加,剪切角增大和摩擦系数减小,切屑的塑性变形减小。同时,单位时间产生的切削热增加,散热体积却基本不变,所以切削温度随之上升,热软化效应增强,使变形区内钛合金材料的强度和硬度降低。随着切削速度的提高,应变率随之增大,应变率强化作用又会使变形区内材料的强度和硬度提高。这些因素的综合作用,使切削力随切削速度提高而缓慢减小,呈现出图2所示的变化趋势。随着刀具前角的减小,剪切角将随之减小,前刀面对切屑的挤压更为严重,切屑的塑性变形及摩擦力增加。同时刀具的楔角增大使刀具变钝,进给方向上的抗力增加更加明显。切削力将随刀具前角减小而增大且对进给力的影响更加显著,呈现图2所示的变化趋势。

(2)锯齿化程度

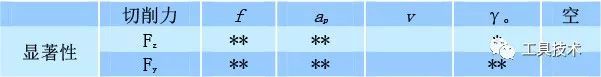

带状切屑的变形程度通常用变形系数来描述。变形系数越大,切屑的变形程度越大。锯齿形切屑和带状切屑形成的机理不同,变形系数不能准确地描述锯齿形切屑的变形程度。Schulz H.提出使用锯齿化程度Gs定义锯齿形切屑的变形程度。锯齿化程度越大,锯齿形切屑的变形程度越大,其公式表示为

Gs=(h1-h2)/h1 (1)

式中,Gs为锯齿化程度;h1为切屑最大厚度;h2为切屑连续部分的高度。

采用ToupView软件对每组切屑进行5次测量取平均值,测量方法如图3所示,测量结果见表4。

图3 锯齿化程度测量方法

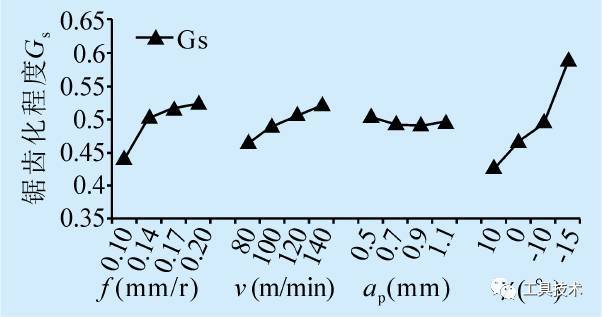

锯齿化程度与各因素的关系见图4,试验结果的方差分析结果见表5。锯齿化程度的方差分析结果表明,锯齿化程度受刀具前角影响高度显著,受进给量的影响显著,切削速度对锯齿化有一定影响但不显著。

从图4可以看出,背吃刀量的变化对锯齿化程度影响较小,原因在于直角自由切削中背吃刀量远大于进给量,切削过程中的变形可视为平面应变,即切削层中的塑性流动仅发生在垂直于刀具切削刃的平面上。

表4 锯齿化程度试验结果

表5 锯齿化程度方差分析结果

切削钛合金时,随着切削速度的增加,切削温度升高。切削温度从切削层底部(与刀尖接触处)至切削层顶部的分布极不均匀,更容易形成ASB。ASB区域内热软化效应的作用更加明显,材料发生较大的剪切滑移变形,锯齿化程度将随切削速度提高而增加,如图4所示。随进给量的增加,锯齿化程度随之增加。当进给量大于0.14mm/r时,锯齿化程度增加速率减缓(见图4)。形成这种变化趋势的原因有两方面:一方面是切削钛合金时,随进给量增大,切削温度由切削层底部至切削层顶部分布很不均匀,更容易形成ASB且该区域变形主要受热软化效应影响,并随进给量的增大,刀—屑接触长度(即第二变形区长度)增加,使前刀面对切屑节块的挤压作用加剧,因此随进给量的增大,锯齿化程度总体上呈增大趋势;另一方面,由切屑微观形貌可知,当进给量f≤0.14mm/r时,ASB处于由形变带向转变带转化的阶段,ASB内的剪切滑移变形急剧增加,该阶段锯齿化程度急剧增大。相比之下,当进给量大于0.14mm/r时,锯齿化程度的增加速率呈减缓趋势。

图4 锯齿化程度与各因素的关系

随着刀具前角的减小,受前刀面的挤压,切削层表面变形更为严重,梯形基块变形加剧。同时,在绝热剪切形成过程中,梯形沿前刀面的滑移距离增加,剪切滑移变形增大,锯齿化程度加剧(见图4)。

3ASB的微观形态

(1)ASB内组织特征

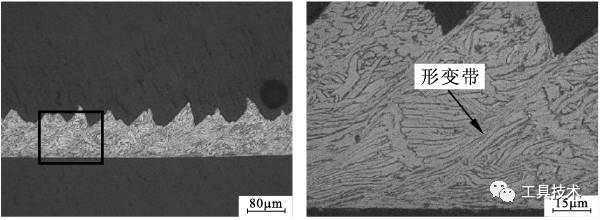

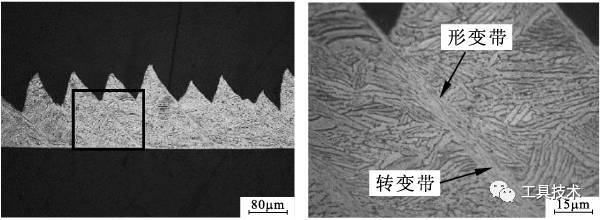

ASB形成过程中,如果剪切滑移变形的应变率较小,所产生的热量有较长的时间传递给周围材料,会形成宽度较大的升温区。在温度热软化效应的作用下,形成明显高于梯形基块的大塑性变形为主且宽度较大的形变带(见图5a);随着锯齿形切屑变形程度增加,形变带内变形不均匀,局部区域剪切滑移应变率较大,出现具有转变带晶粒组织特征的变形区,其他区域依然保持形变带内的大塑性变形,形成形变带和转变带共存的ASB(见图5b)。锯齿形切屑变形程度进一步增加,ASB内剪切滑移变形明显加剧且高度集中。由于材料导热性较差,使热量迅速累计,温度急剧升高,在高温、剪应力和周围材料挤压的作用下发生较大的剪切滑移变形,晶粒组织细化呈现出纤维状特征。经过腐蚀呈宽度很窄的“亮白带”,与梯形基块之间存在大塑性变形过渡区,晶粒组织发生了与大塑性变形有本质区别的组织结构转变(见图5c)。

(a)形变带(f=0.14mm,ap=0.7mm,v=80m/min,γo=0°)

(b)形变带+转变带(f=0.10mm,ap=0.9mm,v=120m/min,γo=0°)

(c)转变带(f=0.20mm,ap=0.9mm,v=100m/min,γo=-15°)

图5 绝热剪切带内组织特征

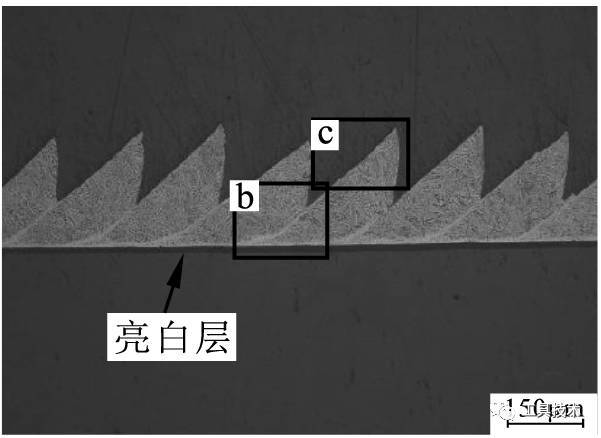

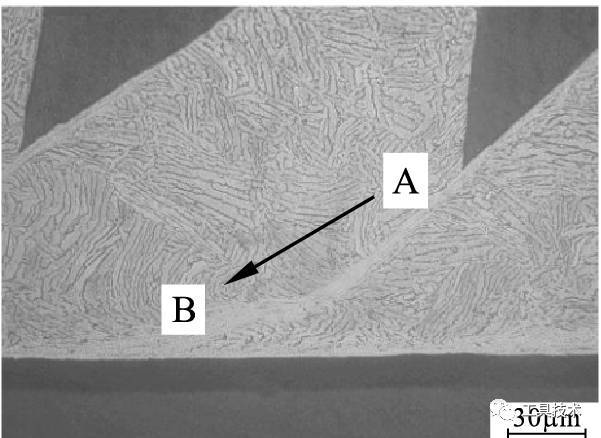

如图6a所示,在切削过程中,刀具前刀面与切屑底部之间互相摩擦和挤压,使刀—屑接触区持续保持高温和高应变的状态,在切屑底部形成与ASB组织形貌相似的亮白层。仔细观察图6b中的ASB可发现,ASB与切屑底面之间的夹角由A处到B处的变化过程中,先保持稳定再逐渐减小且宽度逐渐增加。锯齿形节块在离开第一变形区后仍然在前刀面上滑动,使ASB在前刀面挤压和高温的作用下发生弯曲并与切屑底面亮白层融合。

如图6b所示,ASB中的应变分布不均匀,由刀尖处至切屑自由表面逐渐减小,所以ASB宽度由A处到B处逐渐增加。在ASB的形成过程中,窄带内的材料经受了很大的变形和损伤,内部会产生大量微裂纹或微孔洞并迅速聚合,并在惯性力的作用下发生韧性断裂形成锯齿形切屑断裂面。

如图6c所示,因ASB宽度由刀尖至切屑自由表面逐渐减小,所以锯齿形切屑断裂面的纤维状晶粒组织分布宽度,呈现D处明显大于C处的趋势。

图6 绝热剪切带的形态(f=0.14mm,ap=1.1mm,v=140m/min,γo=-15°)

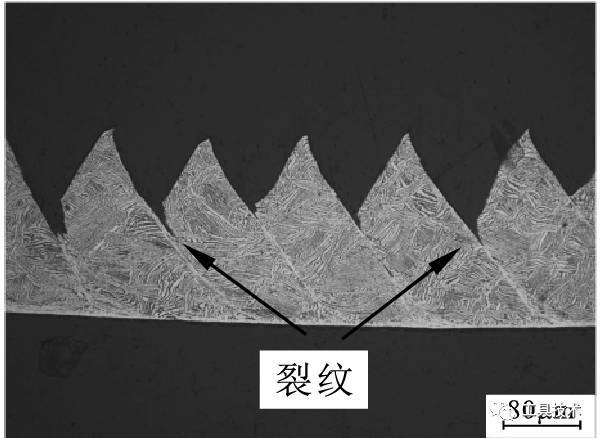

(2)锯齿形切屑裂纹形态

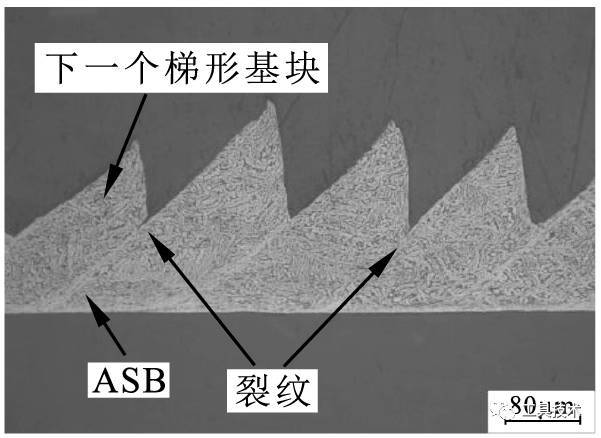

如图7所示,通过观察切屑样本形貌可知,在一定的切削条件下,锯齿形切屑顶部会出现明显的裂纹(位于ASB与下一个梯形基块交界处),并沿ASB方向扩展。ASB形成过程中,ASB内材料温度较高,末端在梯形基块材料和空气的作用下迅速冷却。同时,ASB与下一梯形基块的交界处有明显应变和温度梯度,材料内部存在较大残余应力。因此,ASB边缘处成为裂纹源,易形成裂纹(见图7a)。

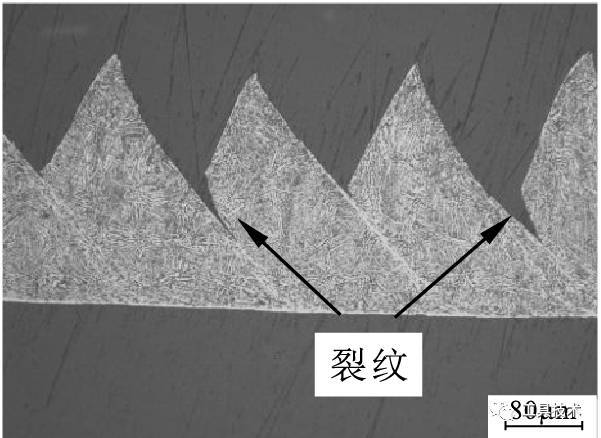

锯齿形切屑裂纹形成大小还与外界切削条件有关。刀具前角对其影响较显著,刀具前角为10°时,切削过程中锯齿形切屑裂纹更加明显(见图7b和图7c)。当刀具前角为正前角,断裂面受到的正压力和剪应力相对减小,断裂面在惯性力的作用下分离,遇到周围的空气迅速硬化,使裂纹进一步增大;当刀具为负前角时,两个韧性断裂面并未分离,锯齿节块和未变形切屑相互挤压,断裂面受到的正压力和剪应力较大,断裂面互相摩擦粘结,继续发生较大的剪切滑移变形,这种条件下裂纹通常不会进一步扩展。

(a)f=0.14mm,ap=1.1mm,v=140m/min,γo=-15°

(b)γo=10°,f=0.17mm,ap=0.9mm,v=80m/min

(c)γo=10°,f=0.1.4mm,ap=0.5mm,v=100m/min

图7 锯齿形切屑裂纹形态

小结

(1)方差分析表明,进给量和背吃刀量对切削力的影响高度显著,刀具前角对进给力的影响高度显著而对主切削力的影响显著。刀具前角、进给量和切削速度对锯齿化程度的影响依次为高度显著、显著、有一定影响但不显著。

(2)随着锯齿形切屑变形程度的增加,ASB内组织特征由形变带向转变带转化。由于ASB内应变分布不均匀,其宽度由刀尖至切屑自由表面逐渐减小。

(3)锯齿形切屑裂纹在ASB与下一梯形基块的交界处形成,并沿ASB方向扩展。因ASB末端高温材料迅速冷却,并且ASB边缘处有较大的应变梯度和温度梯度,该处会存在残余应力,使ASB边缘处易形成裂纹。刀具前角对裂纹影响较显著,当刀具前角为10°时裂纹更加明显。

原载《工具技术》 作者:王雨溥

《高性能刀具及涂层刀具材料的切削性能》介绍了高速钢切削刀具、硬质合金切削刀具、陶瓷切削刀具、金刚石切削刀具及立方氮化硼切削刀具的切削性能,同时介绍了各系列涂层刀具,包括单一涂层刀具、多元复合涂层刀具及多元多层复合涂层刀具的切削性能以及不同刀具涂层的制备技术。全书共分13章:第1章介绍了各种高性能切削刀具的特点及综合性能;第2~6章分析了高速钢切削刀具、硬质合金切削刀具、陶瓷切削刀具、金刚石切削刀具及立方氮化硼切削刀具的切削性能;第7~8章介绍了涂层刀具的特性、研究进展及应用;第9~12章分析了单一涂层刀具、多元复合涂层刀具及多元多层复合涂层刀具的切削性能及刀具涂层的各种制备技术;第13章探讨了我国涂层刀具存在的问题及解决对策。

《高性能刀具及涂层刀具材料的切削性能》可供从事切削加工技术及刀具材料生产的科技工作者阅读,也可供高等院校材料类、机械类、表面工程类专业的本科生和研究生参考。

本项目以分子动力学理论和有限元技术为基础,结合微刀具的尺度效应,建立微刀具微细切削加工的宏观-细观跨尺度非线性仿真模型。根据微观摩擦磨损理论,利用该模型分析微刀具的磨损和破损机理、加工表面形成机制等基础理论问题。然后,通过跨尺度仿真和微切削实验,研究微刀具在热-力耦合强应力作用下的切削性能和失效机制,对微刀具在微切削中的磨损和破损机理进行解释,为实现减小和控制微刀具的磨损和破损提供重要的理论和实验依据。最后,建立包含有加工工件表面质量、亚表面残余应力、加工缺陷特征的加工质量模型,获得微刀具的微切削工艺对工件加工质量的影响规律,优化加工参数,实现对微刀具微切削加工质量的预测与控制。本项目的研究将对提高微小机械零件的加工能力、拓展其科学内涵具有重要的意义,并为提高基于微刀具的微细切削加工技术水平奠定科学基础。 2100433B

- 相关百科

- 相关知识

- 相关专栏

- 刀轮

- 分切上、下圆刀

- 分子固有磁矩

- 分子极性

- 分宜县梓兴世家电子商务有限公司

- 分宜县清新工矿设备有限公司

- 分宜县英歌矿业有限公司

- 分宜县鑫天源矿业有限公司

- 分宜海螺建筑材料有限责任公司

- 分层燃烧

- 分布式光伏系统性能与质量评价导则

- 分布式发电:感应和永磁发电机

- 分布式水文模型参数空间变异模拟研究

- 分布式水文模型应用与实践

- 分布式水文模型理论与方法

- 分布式电源并网点保护

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 园林绿化养护精细化管理对河源市园林景观的影响分析

- 影响铁路电力迁改总承包工程因素的模糊综合评价

- 正压送风对降低污水厂设备腐蚀的作用与实践(论文)

- 云南郝家河砂岩型铜矿床地质特征与接替资源勘查成果

- 一体式膜-生物反应器中膜面污泥沉积速率及其影响因

- 云计算对企业信息化系统建设和运营的影响分析和改进

- 新的基于NGA/PCA和SVM的特征提取方法

- 影响水利工程质量监督职能发挥的主要因素及对策分析

- 杂散电容对交流法微电容测量电路噪声特性影响的分析

- 影响免蒸养(压)粉煤灰小型空心砌块强度指标的因素

- 云母含量对风化花岗岩路基土工程性质影响的试验

- 云南大平糜棱岩化碱性花岗岩的锆石特征及其地质意义

- 影响方管柱H型钢梁隔板贯通式节点承载力的参数分析

- 影响常温固化FEVE氟碳涂料耐酸碱性能的因素