电炉炼锌

电炉炼锌基本信息

| 书 名 | 电炉炼锌 | 页 数 | 753 页 |

|---|---|---|---|

| 开 本 | 32 开 | 装 帧 | 平装 |

本书较全面地总结了近10年来电炉炼锌的冶炼技术成果,包括硫化锌精态的沸腾焙烧、焙烧烟气的制酸、微电弧电阻电炉炼锌以及粗锌精炼等工艺流程、主要技术条件及基本操作、冶金计算和主要设备等,对有关内容并做了理论上的阐述。本书基本上反映了我国电炉炼锌的最新技术成果和生产经验。

本书可供火法炼电炉炼锌及用焙烧炉烟气制酸的工厂技术人员、生产工人、管理人员使用,也可供从事有色冶金专业的科技人员参考。

电炉炼锌造价信息

1 绪论

1.1 炼锌工业发展简史

1.2 锌的性质、用途及其在国民经济发展中的作用

1.3 锌的冶炼方法

2 含锌矿物、锌矿和锌精矿

2.1 分类及成分

2.2 电炉炼锌对锌精矿的主要要求

2.3 锌精矿的技术标准

3 锌精矿的焙烧

3.1 焙烧的分类及其一般特性

3.2 锌矿石的煅烧

3.3 硫化锌精太的焙烧

3.4 高温氧化沸腾焙烧的实践

3.5 硫化锌精矿沸腾焙烧的冶金计算及主要设备的选择

3.6 沸腾焙烧的发展方向

4 硫化锌精太沸腾焙烧烟气制酸

4.1 硫酸工业发展简史

4.2 硫酸的性质、用途及品种规格

4.3 硫酸生产方法

4.4 硫化锌精太沸腾焙烧烟气净化

4.5 三氧化硫气体的转化

4.6 三氧化硫的吸收

5 电炉炼锌生产和技术

5.1 概述

5.2 火法炼锌的基础理论

5.3 焙烧矿中各组分在还原过程中的行为

5.4 锌蒸气冷凝的基础理论

5.5 炼锌电炉的基础理论

5.6 冶金炉渣

5.7 电炉炼锌工艺流程

5.8 电炉本体及主要设备

5.9 电炉炼锌的操作实践

5.10 电炉炼锌的主要技术经济指标、技术条件及其分析

5.11 电炉炼的设计计算及主要设备选择

5.12 电炉炼锌配料计算举例

5.13 电炉炼锌技术的基本评价及其发展前景

6 电炉锌的精炼

6.1 概述

6.2 熔析法精炼

6.3 精馏法精炼

6.4 电炉锌精炼技术的发展动向

附录

参考文献

出版社: 冶金工业出版社; 第1版 (2001年11月1日)

ISBN: 7502428402

条形码: 9787502428402

产品尺寸及重量: 20.3 x 14 x 2.9 cm ; 662 g

ASIN: B0011473PY

电炉炼锌常见问题

-

主要是在使用过程中电炉丝温度过高造成的,建议你在煮的时候容器离电炉丝略远-点,就解决了

-

(1)有马弗网带炉与无马弗网带炉一样,工件在网带上作平稳的向前运动,彼此间无相对运动,因而能获得减少零件淬火变形的效果。(2)有马弗网带炉的炉膛空间要比无马弗网带炉小得多,因而它的耗气量也小得多。

-

变频电炉和传统电炉本质的差别,就是在控制转换电流方式以及频率上的不同,所以变频电炉与传统在实际使用中的耗电方面也就不一样,相对来说变频的节能效果更出色。 变频电炉在节能效果与...

电炉炼锌文献

电炉拆除

电炉拆除

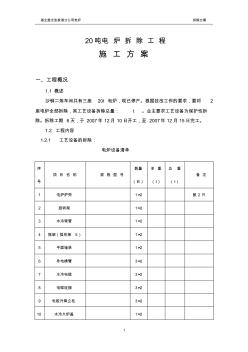

湖北楚光张家港分公司电炉 拆除方案 1 20吨电 炉 拆 除 工 程 施 工 方 案 一、工程概况 1.1 概述 沙钢二炼车间共有三座 20t 电炉,现已停产。根据技改工作的要求,要将 2 座电炉全部拆除,其工艺设备拆除总量: t 。业主要求工艺设备为保护性拆 除。拆除工期 6天,于 2007年 12月 10日开工,至 2007年 12月 15日完工。 1.2 工程内容 1.2.1 工艺设备的拆除: 电炉设备清单 序 号 项 目 名 称 规 格 型 号 数量 (台) 单 重 ( t) 总 重 ( t) 备 注 1 电炉炉壳 1×2 留 2 只 2 旋转架 1×2 3 水冷弯管 1×2 4 摇架(弧形架 5) 1×2 5 平面轴承 1×2 6 导电横臂 3×2 7 水冷电缆 3×2 8 电缆连接 3×2 9 电极升降立柱 3×2 10 水冷大炉盖 1×2

炼铅鼓风炉处理高锌物料的探讨

炼铅鼓风炉处理高锌物料的探讨

炼铅鼓风炉处理高锌物料的探讨

火法炼锌技术又分为竖罐炼锌、密闭鼓风炉炼铅锌、电炉炼锌和横罐炼锌。前两种方法是中国现行的主要炼锌方法,电炉炼锌仅为中小炼锌厂采用,横罐炼锌已经淘汰。

竖罐炼锌

在高于锌沸点的温度下,于竖井式蒸馏罐内,用碳作还原剂还原氧化锌矿物的球团,反应所产生锌蒸气经冷凝成液体金属锌。中国葫芦岛锌厂是中国惟一和世界仅存的两家竖罐炼锌厂之一。竖罐炼锌的生产工艺由硫化锌精矿氧化焙烧、焙砂制团和竖罐蒸馏三部分组成。

1.硫化锌精矿的氧化焙烧

一般硫化锌精矿的成分是:Zn 46%-62%,S27%-34%,Pb<2%,Cu<1%,Fe2%-9%。焙烧的目的是使精矿中的ZnS转变成ZnO,而将S、Pb、Cd、As、Sb等除去。经在1000℃以上高温和小于1.1的过剩空气系数条件下焙烧,产物焙砂中的锌全部以ZnO及其盐类形态存在,98%Cd被挥发除去,Pb脱除率70%。主要焙烧反应为:

2ZnS+3O2====2ZnO+2SO2

2SO2+O2====2SO3

ZnO+SO3====ZnSO4

4FeS2+11O2====2Fe2O3+8SO2

ZnO进而与Fe2O3生成铁酸锌ZnO.Fe2O3。

氧化焙烧锌精矿的设备已从历史上采用的多膛炉逐渐过渡到沸腾焙烧炉。沸腾炉结构简单,易操作,生产能力大于多膛炉3-4倍,烟气SO2浓度在10%以上,现已成为最常用的焙烧设备。沸腾炉正向大型化、自动控制方向发展,葫芦岛锌厂于1991年建成了一座世界上面积最大的45m2高温氧化焙烧炉,处理能力305t/d。

大型沸腾炉断面为圆形,下部设有耐高温炉底,炉底上等距离按一定规则排列着风帽。炉底以上lm高左右设有焙砂溢流口,炉顶有烟气出口。加料室建在炉底局部扩出部分。含水6%左右的锌精矿自前室加进炉内,在风帽吹出风力鼓动下,迅速混入流态化层,被加热,发生焙烧反应。通过溢流口产出的焙砂送去制球团,烟气净化后送硫酸生产系统,捕集的烟尘供综合利用。

沸腾焙烧的主要技术经济指标是:脱硫率90%,锌回收率99.5%,镉回收率85%,烟尘率23%。

2.焙砂制团与焦结

竖罐蒸馏炼锌是气固反应过程,要求加入的物料必须具有良好透气性和传热性能,以及相当的热强度,抗压强度在4.9MPa以上。为此将锌焙砂制成团块并焦结处理。工艺上首先将锌焙砂和还原用粉煤、胶粘剂充分混合、碾磨、压制成团块,然后送入机械化燃油干燥库干燥。干燥后团矿用机械提升从炉顶加入焦结炉,在800℃温度下,在团矿中的焦性煤产生粘结作用下使团块焦结,同时干团矿中的残存水分挥发分被彻底除去。

3.竖罐蒸馏

竖罐本体是用机械强度高、传热性能好、高温下化学性稳定的碳化硅材料砌成的直井状炉体,横断面成狭长矩形,高8-12m,受热面积100-110m2。近代大型竖罐的尺寸为(2535mm×2mm)×290mm×12261mm,两长边罐壁外侧各有煤气燃烧室,对罐内团矿进行间接加热。来自焦结炉的热团矿经密封料钟加入罐顶,下降过程中被加热到1000℃以上,团矿中ZnO还原反应开始激烈进行:

ZnO+CO====CO2+Zn (1)

CO2+C====2CO (2)

ZnO还原反应主要是气一固反应,体系中(团矿中)配入过量的碳在1000℃高温下产生的CO在数量上完全可以保证反应(1)顺利完成。固体碳与ZnO间固一固还原反应只具有极次要的意义。还原产生的炉气中含气体锌约35%,经罐口下的上延部进入装有石墨转子的冷凝器,在转子扬起的锌雨捕集下,锌蒸气冷凝成了液态锌,定时从冷凝器中放出液态锌并铸成锌锭。出冷凝器的气体经过洗涤净化除去剩余的锌,成为含CO 80%左右、含H2约10%的罐气,全部返回竖罐作为燃料。竖罐底部有连续运转的排渣机,蒸锌后的团块经此机械排出。竖罐炼锌的主要技术经济指标如下:锌冶炼回收率>94%;弃渣含锌<1.0%;煤耗2.3 t/t Zn;罐体寿命2年;电耗550 kWt/t Zn;设备运转率93%以上。

密闭鼓风炉炼锌

该方法是在密闭炉顶的鼓风炉中,用碳质还原剂从铅锌精矿烧结块中还原出锌和铅,锌蒸气在铅雨冷凝中冷凝成锌,铅与炉渣进入炉缸,经中热前床使渣与铅分离。此方法是英国帝国熔炼公司(Imperial Smelting Carp, Let.)研究成功的,简称ISP,对原料适应性强,既可以处理原生硫化铅锌精矿,也可以熔炼次生含铅锌物料,能源消耗也比竖罐炼锌法低。

燃料燃烧和金属氧化物还原是密闭鼓风炉中的基本反应。加入炉内的焦炭在高温下与风口鼓入空气中的氧发生燃烧,产生炼锌过程所需的热量。主要熔炼反应为:

C+O2====CO2

CO2+C====2CO

ZnO+CO====Zn+CO2

CdO+CO2====Cd+CO2

PbO+CO====Pb+CO2

ISP的技术特点是:①采用密封高温炉顶(1000-1100℃),以防止锌蒸气进入铅雨冷凝器之前降温氧化;②采用高密度、低熔点、低蒸气压的铅作冷凝捕收锌蒸气介质,有利于锌蒸气的快速冷凝,防止氧化和铅锌分离;③采用高钙渣系(CaO/SiO2=1.0-1.5),渣型熔点高(125℃),密度较低,为降低炉渣含锌和渣与铅分离创造了有利条件。

密闭鼓风炉炼铅锌流程主要包括含铅锌物料烧结焙烧、密闭鼓风炉还原挥发熔炼和铅雨冷凝器冷凝三部分。

1.烧结焙烧

一般铅锌精矿含Pb+Zn在45%-60%,与其他含锌物料混合配料后,在烧结机上脱硫烧结成块。烧结块要有一定的热强度,以保证炉内的透气性,烧结块的成分是(%):Zn41.4、Pb 19.2、FeO 12、CaO 5.7、SiO2 3.8、S 0.8。

2.密闭鼓风炉还原挥发熔炼

早期炉子风口区断面积为5.1-6.4m2,目前最大的达27.2m2,多数工厂采用10m2和17.2m2。炉内料柱高度6m,炉高10.66m,风口内径159mm,共16个。炉顶设双层料钟密封加料器,炉身上部内砌轻质高铝砖,下部为高铝砖,炉缸用镁砖砌成,钢板外壁三杯水冷却。熔炼时,烧结块、石灰熔剂和经预热的焦炭分批自炉顶加入炉内,烧结块中的铅锌被还原,锌蒸气随CO2、CO烟气一道进入冷凝器,熔炼产物粗铅、铜锍和炉渣经过炉缸流进电热前床进行分离,炉渣烟气处理回收锌后弃去,锍和粗铅进一步处理。

3.锌蒸气冷凝

冷凝设备为铅雨飞溅冷凝器,冷凝器外形长7-8m,高3m,宽5-6m,内设8个转子,浸入冷凝内的铅池中。转子扬起的铅雨使含锌蒸气炉气迅速降温到600℃以下,使锌冷凝成锌液溶入铅池,铅液用泵不断循环,流出冷凝器铅液在水冷流槽中被冷却到450℃,然后进入分离槽,液体锌密度小在铅液上层,控制一定深度使其不断流出,浇铸成锌锭。

鼓风炉炼铅锌的主要技术经济指标为:热风温度950-1150℃,冷凝效率90%-92%,烟化炉渣含Pb 0.15%、Zn 1.35%,粗锌含锌大于98%、含铅1.2%-1.5%,粗铅含铅大于98%、含锌0.1%,冶炼回收率Pb>93%、Zn>94%,原料中S利用率90%-92%。

电炉炼锌

20世纪30年代在国外出现电炉炼锌技术。80年代,中国开始采用电炉炼锌技术,至今已有10多处小型火法炼锌厂推广应用,生产规模为500-2500 t/a。

电炉炼锌是以电能为热源,在焦炭或煤等还原剂存在条件下,直接加热炉料使其中的ZnO成分连续还原成锌蒸气并冷凝成金属锌。该工艺可以处理高铜高铁锌矿,但要求原料含S不得大于1%,对于含S高的碳酸盐锌矿需要预脱除处理。

电炉形状为圆形或矩形,卧式,功率有500kW、1250kW、200kW和2250kW多种。炉床面积4-8m2,电极直径200-350mm。主要指标为:熔炼温度1250一1350℃,电能消耗4600kWh/t Zn,残渣含锌3%-5%,粗锌品位98.7%,直收率80%,总回收率95%。

在高温下,用碳作还原剂从氧化锌物料中还原提取金属锌的过程就叫做火法炼锌。

湿法炼锑(hydrometallurgy of antimony)是指用碱或酸溶出锑精矿中的锑和分离杂质提取锑产品的过程。有碱性湿法炼锌和酸性湿法炼锌之分。锑冶金长期以来仍以火法为主 。

- 相关百科

- 相关知识

- 相关专栏

- 电刨用刨刀

- 进出口电动工具检验规程第3部分:手持式电刨

- 日立P20SB 电刨

- 电气系统

- 《电气自动化》

- 电子电气工程

- 电气工程及其自动化

- 电子电器

- 易积电器

- 用电器

- 国美电器集团

- 滚涂

- 电桥电路

- [测量]电桥

- 德森克电梯(中国)有限公司

- 独立电源

- 应用CSP热轧卷生产的冷轧与镀锌产品常见缺陷分析

- 工程项目管理在50t电炉除尘及余热利用建设中应用

- 各品牌商标锌锭最新价格表

- 化工企业镀铝锌硅钢板彩钢板安全生产事故综合应急预案

- 国产无缝钢管和镀锌钝化技术在汽车制动管上应用试验

- 基于S7-300PLC金属冶炼厂废水处理系统设计

- 关于印发塔里木油田分公司炼油化工管理试行办法通知

- 基于TRIZ理论解决短流程锌粉炉炉喉堵塞问题

- 广州JFE40万t/年热镀锌工程深基坑开挖变形监测

- 合金化镀锌薄板CO_2短路过渡电弧焊工艺适应性

- 某公司电锌系统技改工程项目竣工验收职业卫生评价

- 两排和多排风口冲天炉用铸造焦熔炼效果数理统计

- 栏杆工程招标文件(不锈钢、锌钢)

- 控制带钢连续热镀锌工艺中有效铝及当前技术进展

- 某钢铁公司镀锌、彩涂板卷项目职业病危害控制效果评价

- 吉化股份公司炼油厂催化裂化改造项目进入设备安装阶段