材料轻量化,一般通过采用轻量化的金属和非金属材料实现,主要包括工程塑料以及各种复合材料。轻量化材料中,钢铁材料仍保持主导地位,但钢铁材料的比例逐年下降,铝合金、镁合金、工程塑料、复合材料等材料比例逐渐增加。在汽车行业的材料轻量化已经成为一种趋势,在不影响车身强度的情况下,使用更多的铝合金、镁合金、工程塑料等有助于降低车身自重,从而带来更好的燃油经济性。2100433B

材料轻量化造价信息

材料轻量化简介常见问题

-

BIM需要协同,实际上就是要将模型导入到一个网上空间里面,让做工程的各方都能居于这个模型进行讨论,目前的网速情况,如果按照BIM原始模型上去,不管是上行和下行都非常不方便,简直没有什么利用价值,如果能...

-

BIM模型轻量化是指在不损失模型真实性的前提下通过先进算法把模型重构并且进行更轻便更灵活地显示。BIM模型采用WebGL引擎在Web和移动端显示需要经过图形数据转换和浏览器渲染处理两个过程,这两个过程...

-

3D模型太大,可以使用面数精简算法优化(一般3D软件里都自带这种功能的修改器)。也可以拓扑低模。

材料轻量化简介文献

轻量化人孔盖材料的研究

轻量化人孔盖材料的研究

本文根据人孔盖使用环境选择两种较为可行的轻量化材料,并通过试验和仿真计算证明了45%玻纤增强PA66是可以应用于罐车人孔盖的。

研制及轻量化材料自冲铆接工艺开发

研制及轻量化材料自冲铆接工艺开发

上海交通大学 硕士学位论文 自冲铆接设备研制及轻量化材料自冲铆接工艺开发 姓名:楼铭 申请学位级别:硕士 专业:车辆工程 指导教师:郭永进 20090201 上海交通大学硕士学位论文 摘要 I 自冲铆接设备研制及轻量化材料自冲铆接工艺开发 摘 要 如今汽车轻量化已经成为汽车工业发展的必然趋势, 而大量使用 铝合金和高强度钢等先进轻量化材料是解决汽车轻量化的重要手段 之一。传统的连接工艺在连接这些先进轻量化材料时面临着巨大的困 难;研究表明,自冲铆接方法是一种能够有效连接上述材料的新型工 艺手段。 文章首先通过选取适当的自冲铆接动力系统, 并基于该系统设计 设备 C型框架及采用有限元分析手段对该框架的刚度进行了校核, 结 果表明该 C型框架符合使用要求;而后, 根据自冲铆接工艺特点及试 验目的完成了铆接总体结构的设计与制造, 为之后的试验研究打下了 坚实的基础。 其次,引入模

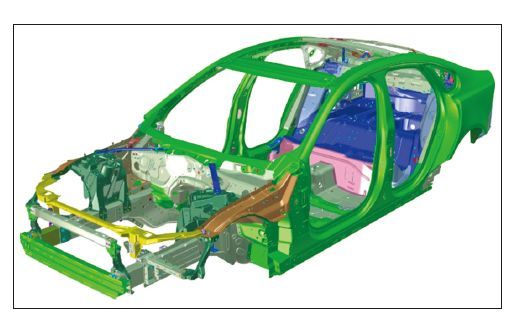

全球汽车轻量化的发展势头迅猛,新材料和新技术不断在车身上得到更好的应用。本文主要针对高强钢、铝合金材料以及相应的高效成形工艺在整车上的应用作简要阐述。

近年来,顺应汽车轻量化、提高汽车碰撞安全性能、降低制造成本和未来汽车发展的需求,金属材料方面,高强度钢和铝合金材料的应用越来越多,相应地,热成形、激光拼焊板等高效的成形工艺的研究和开发也受到了业界厂商的广泛关注并取得了创新和应用。

高强度钢板

高强度钢板是在普通碳素钢的基础上加入少量合金元素制成,这种钢板的生产成本与普通碳素钢相近,但合金元素的强化作用使其抗拉强度比普通钢板高很多。

1.高强度钢板优势

(1)可减轻零件的重量,若钢板的强度提高40~50 MPa,车身外板制件的板厚可减小20%左右;

(2)用于车身外部件,除了可减薄零件的厚度外,由于具有烘烤硬化性,经过油漆烘烤后,还可以增强零件表面硬度,提高外表面制件的抗凹陷性能;

(3)可加工硬化率比普通钢板高,可以吸收更多的冲击能量,适合用于底架的前后纵梁等处和要求高强度、耐久性部位。高强度钢板在车身中的比例不断提升,与碰撞相关的关键的车身骨架构件全部采用超高强度钢板,加强了车身整体的强度及抗撞性,提高了车身的安全性能。

2.高强度钢板的分类及应用

(1)加磷高强度钢

加磷高强度钢即BP钢板,是在低碳钢和超低碳钢中特别添加一定量的磷,利用磷的固溶强化作用提高钢的强度,包括B170P1(340)、 B210P1(390)和 B250P1(440)等。

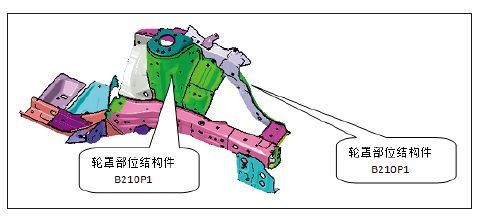

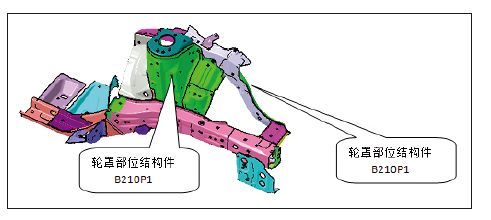

图1 加磷高强度钢在轮罩部位结构件的应用

使用这种钢板可使汽车冲压件的厚度适当减薄,能降低汽车的自重,获得良好的经济效益。既可用于制作门外板、发动机盖板和顶盖等外覆盖件,也可制作横梁、纵梁等加强件和结构件。图1所示的某车型轮罩部位结构件即采用了B210P1加磷高强度钢。

(2)烘烤硬化钢板

烘烤硬化钢板即BH钢板,包括B140H1(270)、B180H1(340)等,其采用特定的化学成分和生产工艺使钢板中固溶一定的碳原子,冲压成形后进行涂漆烘烤时屈服强度增加,不仅可以提高汽车外板的抗凹陷性,同时又具有良好的成形性能,主要应用于车身外覆盖件,例如翼子板、车门外板、发动机罩外板和后行李箱外板等。

(3)低合金高强钢板

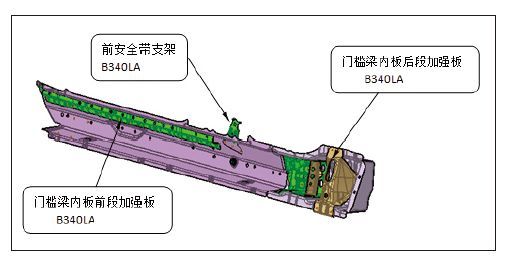

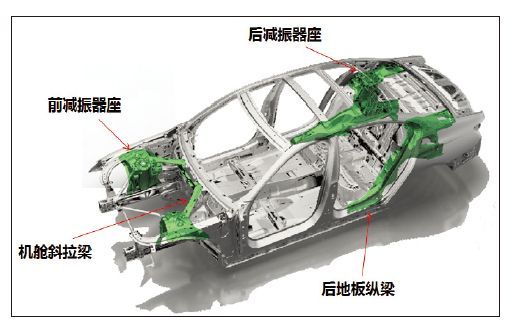

图2 低合金高强钢板的应用

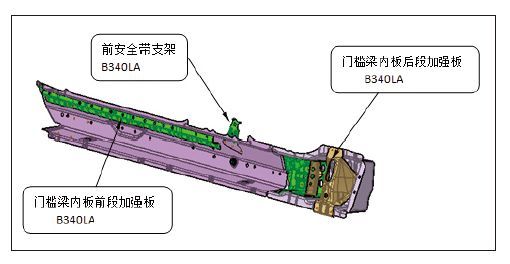

低合金高强钢板即BLa钢板,如B340LA(440)、B410LA(590)等,是在低碳钢中添加少量的铌或钛合金元素,使其与碳、氮等元素形成碳化物和氮化物,并在铁素体上析出,从而提高钢的强度。这种钢板具有良好的成形性和较高的强度,可用于制造一些强度要求比较高的结构件和加强件等,例如门槛梁内板加强板、门内板加强板、悬置安装支座、副车架连接座内板和门铰链加强板等。图2所示的某车型门槛梁内板前/后段加强板和前安全带支架就采用了B340LA低合金高强钢板。

(4)双相高强度钢

双相高强度钢即DP钢板,如B280/440DP、B340/590DP和B400/780DP等,是相变强化高强度钢。这种钢采用特定的化学成分和生产工艺在钢的铁素体基体上弥散分布一定量的马氏体,形成以铁素体加马氏体为主的组织,在提高强度的同时改善钢的成形性能。双相高强度钢具有屈强比低、无屈服延伸、应变强化指数高和良好的碰撞性能,可以实现在减轻重量的同时提高安全性,是近年来发展起来的先进高强钢,在汽车工业发达的国家已经批量使用,可用于与碰撞相关的横梁、纵梁等车身骨架以及关键位置的加强板等。B280/440DP用于制造前地板左纵梁前段加强板、左三角窗内板。B340/590DP用于制造左门槛梁内板、地板纵梁、侧围前连接板、地板座椅横梁本体及中通道加强梁。

(5)相变诱导塑性钢

将含0.10%~0.40%C、1.0%~2.0%Si和1.0%~2.0%Mn的钢,加热到(α+γ)两相区,保持一定时间,以某一速度冷却到钢的贝氏体转变温度保温,最后得到铁素体+贝氏体(10%~20%)+残余奥氏体的复合组织。当钢板经冷加工成形时,诱发残余奥氏体向马氏体转变,呈现高强度、高塑性和高碰撞吸收能,主要应用于高强度、拉延成形的汽车部件,如车门门框、前顶横梁、右前纵梁本体、门槛梁和边柱等。

热成形钢板

将高强度钢板加热到奥氏体温度范围内,钢板组织完成变化后,快速移动到模具中进行快速冲压,在压机保压状态下,通过模具中布置的冷却回路并保证一定的冷却速度,对零件进行淬火冷却,最后可获得超高强度的热成形冲压件,其内部组织为马氏体,抗拉强度可达1 500 MPa甚至更高。热成形工艺易于成形复杂零件,而且不易起皱和破裂,成形后几乎没有回弹,同时,材料通过热加工后的空冷,晶粒得到了细化,综合机械性能得到了大幅度提高。

目前,热成形用钢主要有4种:Mn—B系列、Mn—Mo—B系列、Mn—cr—B系列和MN—W—Ti—B系列。 1 500 MPa强度级别的热成形材料应用最为普遍和成熟,主要用于热冲压的高强度和超高强度汽车板为含硼钢板。目前应用成熟的热成形冲压淬火材料强度可达1 500 MPa,其基本材料为22MnB5。现阶段已经应用的热成形材料强度级别最高已达1 800 MPa,如马自达CX-5的车身部件。1 000 MPa强度级别以下的热成形材料用于TWB技术,2 000 MPa以上的材料正在研发当中。

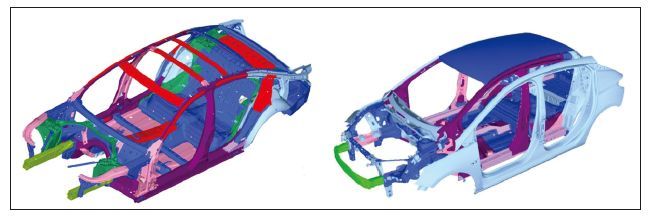

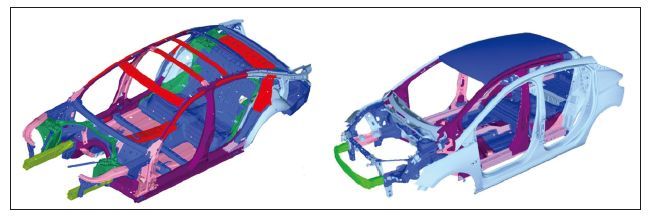

图3 宝马7 系车型及欧宝Astra 车型中热成形钢板的应用

近年来,热冲压件在车身上的应用越来越广泛。如图3所示,宝马7系车型多种材料集成应用,其中热成形材料(Mn—B 钢板)占15%(A/B柱、门槛梁等),在欧宝Astra车型中有热成形材料(Mn—B 钢板)占比18%,使用高强度热成形钢板的部件包括A/B/C 柱、加强板及中央通道等。

然而,在车身零部件强度提高的同时,热冲压件的冲击韧性受到越来越多的关注。这是因为其微观组织由非常硬的马氏体构成,所以导致韧性降低。而在车身碰撞试验中,这些零件通常都在承受很高冲击载荷的位置,但是目前还没有可靠的材料用来进行韧性与脆性之间的转换,这也是热成形钢在今后发展中亟待解决的问题。国外有关机构已经开始对这一问题进行相关研究,蒂森克虏伯在一项对淬火—回火的厚坯的研究中提到,微量元素“铌”的应用可以提高热成形钢的韧性。

铝合金材料

铝合金相对于纯铝可以提高强度、硬度,除固熔强化外,有些铝合金还可以热处理强化,使有些铝合金的抗拉强度可超过600 MPa,与低碳钢相当,强度与密度则胜过某些合金钢。按铝合金的成分、加工特点和性能,铝合金分为形变铝合金和铸造铝合金两大类。

1.铝合金的技术优势

(1)铝合金的比重轻,仅为钢铁材料的1/3左右,纯铝的比重为2.68 g/cm3;

(2)强度高,延性、塑性好,而且可以通过热处理改变其力学性能,并具有良好的低温性能;

(3)加工工艺性能好,可铸造、锻造、焊接、轧制和冲压成形,类同于钢;

(4)具有良好的抗蚀性,可以生成致密的氧化膜并具自修复能力,即使在酸性介质中也具有良好的耐蚀性;

(5)易于涂装且表面可以精饰;

(6)可以回收,循环使用,是很好的绿色材料;

(7)具有高的弹性变形性能。

2.铝合金的应用

(1)形变铝合金板材

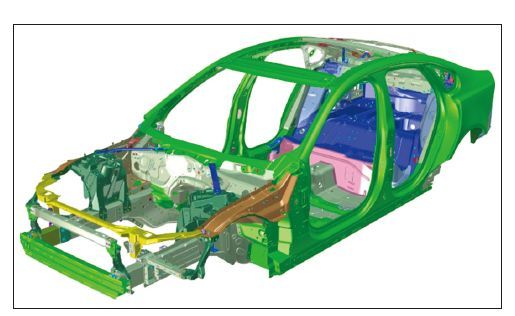

图4 捷豹XL 系列全铝车身的应用

形变铝合金板材主要用于车身覆盖件。目前,轧制板材应用较多的是6000系列的烘烤硬化板。这类变形铝合金板除了应具有良好的冲压成形性外,还应具有翻边延性,以利于内外板的连接,同时还具有良好的烘烤硬化性能。如图4所示,业界已有全铝白车身、前机舱盖外板及仪表盘支架等铝合金板材的应用。

(2)铸造铝合金

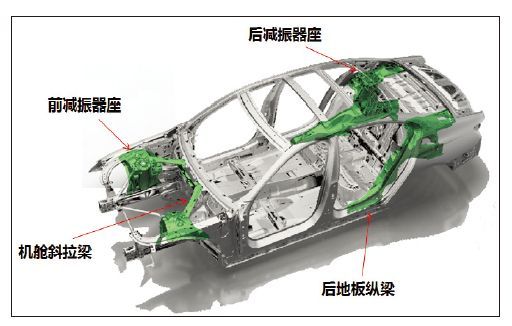

图5 铸造铝合金零件的车身应用

铸造铝合金在发动机中的应用最为典型,以Si—Cu 系列的GD-AlSi9Cu3 压铸铝应用居多,主要用于铝活塞、铝缸盖和铝缸体等部件。为有效减少零部件数量,提高生产效率及关键接头刚度,现阶段部分车身部分零部件也开始采用铸造铝合金制造(见图5)。

激光拼焊板

激光拼焊板是基于成熟的激光焊接技术发展起来的新型技术,是通过高能量的激光将几块经过精确裁剪的不同材质、不等厚度以及不同涂层的钢材焊接成一块整体板(见图4),然后再冲压生产所需部件,以满足零部件不同部位对材料不同性能的要求。

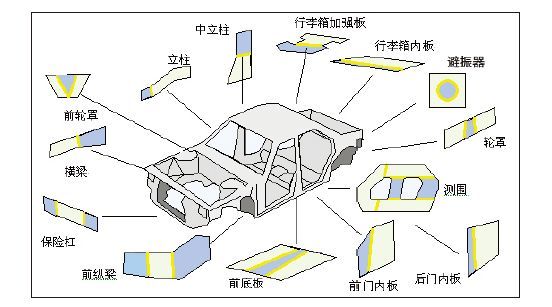

图6 激光拼焊车身应用制件

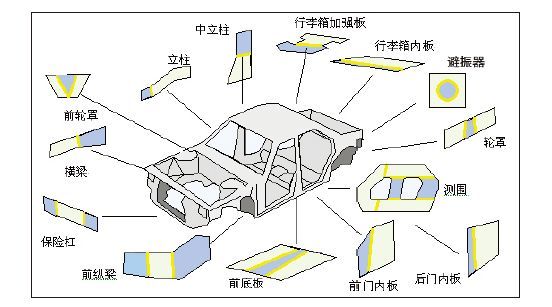

激光拼焊板生产的汽车零部件主要有前后车门内板、前后纵梁、侧围、底板、车门内侧的A/B/C柱、轮罩和尾门内板等(见图6),目前,激光拼焊已成为汽车车身制造的标准工艺之一。

汽车轻量化发展趋势

随着能源危机和环境问题的加剧,节能减排、低碳环保已经成为汽车制造业最重要的出发点,因此,轻量化已是大势所趋,这也促进了先进高强钢的开发及相应成形技术的发展。当然,多种材料复合车身也是未来的发展趋势,全铝车身、酚醛树脂、超高强钢、变料厚钢板及碳纤维复合材料相继出现在车身应用中,多种材料复合车身是未来的发展趋势。

最后,必须要提到的是,车身轻量化设计是一个系统的平衡设计,车身设计车身轻量化设计并不是单纯的车身减重,而是和车身性能设计紧密联系在一起的一个系统的平衡设计,它包含了如下所示的七大要素——安全、耐久、NVH、功能、工艺、成本及重量,车身轻量化设计需要综合考虑,平衡设计。

文章来源:归弗戈工业在线

全球汽车轻量化的发展势头迅猛,新材料和新技术不断在车身上得到更好的应用。本文主要针对高强钢、铝合金材料以及相应的高效成形工艺在整车上的应用作简要阐述。

近年来,顺应汽车轻量化、提高汽车碰撞安全性能、降低制造成本和未来汽车发展的需求,金属材料方面,高强度钢和铝合金材料的应用越来越多,相应地,热成形、激光拼焊板等高效的成形工艺的研究和开发也受到了业界厂商的广泛关注并取得了创新和应用。

高强度钢板

高强度钢板是在普通碳素钢的基础上加入少量合金元素制成,这种钢板的生产成本与普通碳素钢相近,但合金元素的强化作用使其抗拉强度比普通钢板高很多。

1.高强度钢板优势

(1)可减轻零件的重量,若钢板的强度提高40~50 MPa,车身外板制件的板厚可减小20%左右;

(2)用于车身外部件,除了可减薄零件的厚度外,由于具有烘烤硬化性,经过油漆烘烤后,还可以增强零件表面硬度,提高外表面制件的抗凹陷性能;

(3)可加工硬化率比普通钢板高,可以吸收更多的冲击能量,适合用于底架的前后纵梁等处和要求高强度、耐久性部位。高强度钢板在车身中的比例不断提升,与碰撞相关的关键的车身骨架构件全部采用超高强度钢板,加强了车身整体的强度及抗撞性,提高了车身的安全性能。

2.高强度钢板的分类及应用

(1)加磷高强度钢

加磷高强度钢即BP钢板,是在低碳钢和超低碳钢中特别添加一定量的磷,利用磷的固溶强化作用提高钢的强度,包括B170P1(340)、 B210P1(390)和 B250P1(440)等。

图1 加磷高强度钢在轮罩部位结构件的应用

使用这种钢板可使汽车冲压件的厚度适当减薄,能降低汽车的自重,获得良好的经济效益。既可用于制作门外板、发动机盖板和顶盖等外覆盖件,也可制作横梁、纵梁等加强件和结构件。图1所示的某车型轮罩部位结构件即采用了B210P1加磷高强度钢。

(2)烘烤硬化钢板

烘烤硬化钢板即BH钢板,包括B140H1(270)、B180H1(340)等,其采用特定的化学成分和生产工艺使钢板中固溶一定的碳原子,冲压成形后进行涂漆烘烤时屈服强度增加,不仅可以提高汽车外板的抗凹陷性,同时又具有良好的成形性能,主要应用于车身外覆盖件,例如翼子板、车门外板、发动机罩外板和后行李箱外板等。

(3)低合金高强钢板

图2 低合金高强钢板的应用

低合金高强钢板即BLa钢板,如B340LA(440)、B410LA(590)等,是在低碳钢中添加少量的铌或钛合金元素,使其与碳、氮等元素形成碳化物和氮化物,并在铁素体上析出,从而提高钢的强度。这种钢板具有良好的成形性和较高的强度,可用于制造一些强度要求比较高的结构件和加强件等,例如门槛梁内板加强板、门内板加强板、悬置安装支座、副车架连接座内板和门铰链加强板等。图2所示的某车型门槛梁内板前/后段加强板和前安全带支架就采用了B340LA低合金高强钢板。

(4)双相高强度钢

双相高强度钢即DP钢板,如B280/440DP、B340/590DP和B400/780DP等,是相变强化高强度钢。这种钢采用特定的化学成分和生产工艺在钢的铁素体基体上弥散分布一定量的马氏体,形成以铁素体加马氏体为主的组织,在提高强度的同时改善钢的成形性能。双相高强度钢具有屈强比低、无屈服延伸、应变强化指数高和良好的碰撞性能,可以实现在减轻重量的同时提高安全性,是近年来发展起来的先进高强钢,在汽车工业发达的国家已经批量使用,可用于与碰撞相关的横梁、纵梁等车身骨架以及关键位置的加强板等。B280/440DP用于制造前地板左纵梁前段加强板、左三角窗内板。B340/590DP用于制造左门槛梁内板、地板纵梁、侧围前连接板、地板座椅横梁本体及中通道加强梁。

(5)相变诱导塑性钢

将含0.10%~0.40%C、1.0%~2.0%Si和1.0%~2.0%Mn的钢,加热到(α+γ)两相区,保持一定时间,以某一速度冷却到钢的贝氏体转变温度保温,最后得到铁素体+贝氏体(10%~20%)+残余奥氏体的复合组织。当钢板经冷加工成形时,诱发残余奥氏体向马氏体转变,呈现高强度、高塑性和高碰撞吸收能,主要应用于高强度、拉延成形的汽车部件,如车门门框、前顶横梁、右前纵梁本体、门槛梁和边柱等。

热成形钢板

将高强度钢板加热到奥氏体温度范围内,钢板组织完成变化后,快速移动到模具中进行快速冲压,在压机保压状态下,通过模具中布置的冷却回路并保证一定的冷却速度,对零件进行淬火冷却,最后可获得超高强度的热成形冲压件,其内部组织为马氏体,抗拉强度可达1 500 MPa甚至更高。热成形工艺易于成形复杂零件,而且不易起皱和破裂,成形后几乎没有回弹,同时,材料通过热加工后的空冷,晶粒得到了细化,综合机械性能得到了大幅度提高。

目前,热成形用钢主要有4种:Mn—B系列、Mn—Mo—B系列、Mn—cr—B系列和MN—W—Ti—B系列。 1 500 MPa强度级别的热成形材料应用最为普遍和成熟,主要用于热冲压的高强度和超高强度汽车板为含硼钢板。目前应用成熟的热成形冲压淬火材料强度可达1 500 MPa,其基本材料为22MnB5。现阶段已经应用的热成形材料强度级别最高已达1 800 MPa,如马自达CX-5的车身部件。1 000 MPa强度级别以下的热成形材料用于TWB技术,2 000 MPa以上的材料正在研发当中。

图3 宝马7 系车型及欧宝Astra 车型中热成形钢板的应用

近年来,热冲压件在车身上的应用越来越广泛。如图3所示,宝马7系车型多种材料集成应用,其中热成形材料(Mn—B 钢板)占15%(A/B柱、门槛梁等),在欧宝Astra车型中有热成形材料(Mn—B 钢板)占比18%,使用高强度热成形钢板的部件包括A/B/C 柱、加强板及中央通道等。

然而,在车身零部件强度提高的同时,热冲压件的冲击韧性受到越来越多的关注。这是因为其微观组织由非常硬的马氏体构成,所以导致韧性降低。而在车身碰撞试验中,这些零件通常都在承受很高冲击载荷的位置,但是目前还没有可靠的材料用来进行韧性与脆性之间的转换,这也是热成形钢在今后发展中亟待解决的问题。国外有关机构已经开始对这一问题进行相关研究,蒂森克虏伯在一项对淬火—回火的厚坯的研究中提到,微量元素“铌”的应用可以提高热成形钢的韧性。

铝合金材料

铝合金相对于纯铝可以提高强度、硬度,除固熔强化外,有些铝合金还可以热处理强化,使有些铝合金的抗拉强度可超过600 MPa,与低碳钢相当,强度与密度则胜过某些合金钢。按铝合金的成分、加工特点和性能,铝合金分为形变铝合金和铸造铝合金两大类。

1.铝合金的技术优势

(1)铝合金的比重轻,仅为钢铁材料的1/3左右,纯铝的比重为2.68 g/cm3;

(2)强度高,延性、塑性好,而且可以通过热处理改变其力学性能,并具有良好的低温性能;

(3)加工工艺性能好,可铸造、锻造、焊接、轧制和冲压成形,类同于钢;

(4)具有良好的抗蚀性,可以生成致密的氧化膜并具自修复能力,即使在酸性介质中也具有良好的耐蚀性;

(5)易于涂装且表面可以精饰;

(6)可以回收,循环使用,是很好的绿色材料;

(7)具有高的弹性变形性能。

2.铝合金的应用

(1)形变铝合金板材

图4 捷豹XL 系列全铝车身的应用

形变铝合金板材主要用于车身覆盖件。目前,轧制板材应用较多的是6000系列的烘烤硬化板。这类变形铝合金板除了应具有良好的冲压成形性外,还应具有翻边延性,以利于内外板的连接,同时还具有良好的烘烤硬化性能。如图4所示,业界已有全铝白车身、前机舱盖外板及仪表盘支架等铝合金板材的应用。

(2)铸造铝合金

图5 铸造铝合金零件的车身应用

铸造铝合金在发动机中的应用最为典型,以Si—Cu 系列的GD-AlSi9Cu3 压铸铝应用居多,主要用于铝活塞、铝缸盖和铝缸体等部件。为有效减少零部件数量,提高生产效率及关键接头刚度,现阶段部分车身部分零部件也开始采用铸造铝合金制造(见图5)。

激光拼焊板

激光拼焊板是基于成熟的激光焊接技术发展起来的新型技术,是通过高能量的激光将几块经过精确裁剪的不同材质、不等厚度以及不同涂层的钢材焊接成一块整体板(见图4),然后再冲压生产所需部件,以满足零部件不同部位对材料不同性能的要求。

图6 激光拼焊车身应用制件

激光拼焊板生产的汽车零部件主要有前后车门内板、前后纵梁、侧围、底板、车门内侧的A/B/C柱、轮罩和尾门内板等(见图6),目前,激光拼焊已成为汽车车身制造的标准工艺之一。

汽车轻量化发展趋势

随着能源危机和环境问题的加剧,节能减排、低碳环保已经成为汽车制造业最重要的出发点,因此,轻量化已是大势所趋,这也促进了先进高强钢的开发及相应成形技术的发展。当然,多种材料复合车身也是未来的发展趋势,全铝车身、酚醛树脂、超高强钢、变料厚钢板及碳纤维复合材料相继出现在车身应用中,多种材料复合车身是未来的发展趋势。

最后,必须要提到的是,车身轻量化设计是一个系统的平衡设计,车身设计车身轻量化设计并不是单纯的车身减重,而是和车身性能设计紧密联系在一起的一个系统的平衡设计,它包含了如下所示的七大要素——安全、耐久、NVH、功能、工艺、成本及重量,车身轻量化设计需要综合考虑,平衡设计。

来源:弗戈工业在线

第1章 轻量化结构成形技术概论

1.1 结构轻量化的途径

1.2 轻质材料的力学性能特点

1.3 轻量化结构的几何特征

1.3.1 空心变截面结构

1.3.2 空间曲面结构

1.3.3 变厚度/变材料结构

1.3.4 薄壁高筋结构

1.3.5 整体结构

1.3.6 轻体连接结构

1.3.7 轻质耐热结构

参考文献

第2章 异型截面构件内高压成形技术

2.1 内高压成形技术的种类和特点

2.1.1 内高压成形技术种类

2.1.2 内高压成形技术特点

2.1.3 内高压成形技术应用范围

2.1.4 内高压成形技术现状

2.2 内高压成形主要工艺参数计算

2.2.1 初始屈服压力

2.2.2 开裂压力

2.2.3 整形压力

2.2.4 轴向进给力

2.2.5 合模力

2.3 内高压成形缺陷形式

2.3.1 变径管内高压成形缺陷形式

2.3.2 弯曲轴线管件内高压成形缺陷形式

2.3.3 三通管内高压成形缺陷形式

2.4 内高压成形极限

2.4.1 变径管极限膨胀率

2.4.2 矩形截面极限过渡圆角半径

2.4.3 多通管支管极限高度

2.4.4 低压成形小过渡圆角半径的方法

2.5 内高压成形壁厚分布规律

2.5.1 变径管壁厚分布规律及影响因素

2.5.2 弯曲轴线构件壁厚分布规律及影响因素

2.5.3 三通管内高压成形壁厚分布规律

2.6 内高压成形专用管材及润滑

2.6.1 适用的材料

2.6.2 内高压成形对管材的要求

2.6.3 管材种类和规格

2.6.4 管材力学性能测试

2.6.5 内高压成形的摩擦与润滑

2.7 内高压成形设备与模具

2.7.1 内高压成形机组成和功能

2.7.2 内高压成形机典型结构及其特点

2.7.3 通用高压成形系统

2.7.4 内高压成形模具与液压冲孔

2.8 典型零件内高压成形工艺

2.8.1 不锈钢双锥管件内高压成形

2.8.2 轿车底盘前梁内高压成形

2.8.3 铝合金异型截面管内高压成形

2.8.4 铝合金薄壁Y型三通管内高压成形

参考文献

第3章 曲面板材构件液压成形技术

3.1 充液拉深成形技术原理与特点

3.1.1 充液拉深成形原理

3.1.2 充液拉深成形特点

3.1.3 充液拉深成形技术的现状

3.2 充液拉深主要工艺参数计算

3.2.1 充液室临界压力

3.2.2 拉深力

3.2.3 压边力

3.3 圆筒形件充液拉深技术

3.3.1 缺陷形式和拉深比

3.3.2 壁厚分布和成形精度

3.3.3 筒形件充液拉深成形工艺

3.4 盒形件充液拉深技术

3.4.1 缺陷形式和拉深比

3.4.2 壁厚分布和成形精度

3.4.3 方锥盒形件充液拉深成形工艺

3.5 可控径向加压充液拉深技术

3.5.1 可控径向加压充液拉深成形原理

3.5.2 可控径向加压充液拉深成形应力分界圆

3.6 板材液体凸模拉深成形技术

3.6.1 液体凸模拉深成形技术原理和特点

3.6.2 液体凸模拉深主要工艺参数

3.7 充液拉深设备和模具

3.7.1 充液拉深成形设备结构和组成

3.7.2 充液拉深成形设备主要参数

3.7.3 模具结构和材料

参考文献

第4章 钛合金板材超塑成形技术

4.1 钛合金超塑成形技术原理与特点

4.1.1 钛合金的发展与应用

4.1.2 超塑成形工艺原理和分类

4.1.3 TC4钛合金超塑成形技术的发展

4.2 超塑成形的精确性与控制

4.2.1 超塑成形中的壁厚不均匀性及其控制

4.2.2 超塑成形的尺寸精度

4.3 超塑成形/扩散连接组合技术

4.4 超塑成形中的摩擦和润滑

4.4.1 超塑成形中的摩擦特点

4.4.2 圆环压缩法及其应用

4.4.3 超塑成形中摩擦的控制

参考文献

第5章 变曲率板材半多点模成形技术

5.1 半多点模成形原理与特点

5.1.1 半多点模成形原理

5.1.2 半多点模成形优点

5.2 曲面离散的多点冲头高度和数量的确定

5.2.1 冲头高度确定方法

5.2.2 冲头数量确定原则

5.3 半多点模成形过程影响因素

5.3.1 护板厚度的影响

5.3.2 工件材料和厚度的影响

5.3.3 弹性垫板的影响

5.3.4 弹性上模形状的影响

5.3.5 多点下模形状的影响

5.4 复杂双曲率曲面零件半多点模成形

5.4.1 椭球面零件

5.4.2 马鞍面零件

5.4.3 球面零件

5.5 半多点模成形技术的应用

参考文献

第6章 高强度钢板材及成形技术

6.1 高强度钢的特点及分类

6.1.1 高强度钢的分类

6.1.2 普通高强度钢的种类

6.1.3 先进高强度钢的种类

6.2 高强度钢的力学性能

6.2.1 高强度钢的力学特点

6.2.2 高强度钢的应力应变曲线

6.2.3 高强度钢的成形极限图

6.3 高强度钢板材冷成形工艺

6.3.1 高强度钢的成形特点

6.3.2 高强度钢的成形性能

……

第7章 镁合金材温热冲压夺形技术

第8章 薄壁管特种弯曲技术

第9章 复杂形状整体构件等温锻造技术

第10章 异型截面超大环形件制造技术

第11章 钛镍记忆合金管接头成形技术

第12章 组合式空心凸轮轴液力胀接技术

第13章 轻合金复杂构件半固太模锻技术

第14章 薄壁钛合金构件熔模精密铸造技术

第15章 铝合金薄壁件反重力铸造技术

第16章 高性能轻合金构件喷射成形技术

第17章 TiA1基合金构件塑性成形技术

- 相关百科

- 相关知识

- 相关专栏

- 常用装饰装修材料用量计算手册

- 光学厚度

- 施工员证

- 施工员证书

- 现场施工员

- 施工员(建筑工程)

- PMP项目管理方法论与案例模板详解

- 皖派建筑

- 《造型》

- 重型拆除机具

- 使用面积

- 完工图

- 渣土防护率

- 工器具及生产家具购置费

- 抹灰装置

- 加强层

- 可替代现有隔热保温材料的新型材料

- 中国机械工程学会授予材料热处理工程师资格人员名单

- 永磁同步电机简介

- 原材料(设备)合格证、试验报告汇总表碎石

- 中国建筑防水材料工业协会

- 政府投资工程类项目材料设备采购风险浅析及应对策略

- 招标师招标采购法律法规与政策题型分析辅导材料

- 椭圆截面螺旋等通道挤压制备超细晶材料的新工艺

- 智能材料系统与结构工程构造安全监控

- 中国建筑保温材料市场需求将达28.4亿

- 无机材料工艺学课程改革探索

- 无收缩预应力混凝土高性能灌浆材料与应用

- 园林绿化及仿古建筑工程计价宣贯辅导材料

- 建筑防水材料及工程技术研讨会

- 单面涂铝PVC塑料吊顶材料燃烧性能的实验

- 在材料课程教学改革中应用现代教育技术与实践