冲击液压成形技术及其基础理论

冲击液压成形技术及其基础理论基本信息

| 中文名 | 冲击液压成形技术及其基础理论 | 依托单位 | 北京航空航天大学 |

|---|---|---|---|

| 项目负责人 | 郎利辉 | 项目类别 | 面上项目 |

在国家自然科学基金项目“冲击液压成形技术及其基础理论(批准号为51175024)”基金支持下,北京航空航天大学机械工程及自动化学院,郎利辉教授实验室,针对我国提升零部件快速超高压充液成形关键技术的战略目标,为改变产品精密化程度低、档次低、工艺柔性化程度低、竞争力弱的现状,面向汽车零件和航空航天、国防科技领理论和技术。 其中重点突破冲击充液冲击波发生装置的设计与制造、不同材料的冲击液压成形性实验、复合成形机理、成形过程的模拟建模、冲击成形中波传递规律等方面。首先根据前人的相关设计经验,结合工艺要求掌握设计冲击充液成形系统的方法和相关关键技术的突破,由于冲击成形时间较短,设计制造快速冲击气缸,将0.5-1.2MPa低压气体膨胀做功推动高压柱塞压缩液体运动,形成液体冲击波,进行小特征成形。在研究中,先后制造了三台200MPa冲击充液成形设备,逐渐总结经验,完善设计,并结合有限元模拟软件对气体冲头等关键部件的形状尺寸进行有限元模拟,获得最有效的冲击能量输出。结合实验中出现的问题并考虑日后的产业化发展,最终设计确定了选用较大质量的液体与气体柱塞,并且根据成形零件的形状尺寸设计柱塞前端面形状的方法。面对没有相应的试验条件的问题,自主设计了一套、两类充液冲击试验工装。用于板材、管材充液冲击成形试验的需求。采用镶块形式满足不同试验需要。 通过将实验结果与有限元模拟结果进行对比,确定了板材在充液冲击成形工艺下适用的材料模型,并通过实验获得了不锈钢304和铝合金2A16的相关力学参数,建立该成形工艺下材料模型。基于椭圆胀形实验,获得充液冲击成形成形极限图。利用单次和多次充液冲击实验获得了多种不同特征的零件,同时针对有孔特征的零件,提出一种新的塑性冲裁方法:以液体作为凸模输出冲击能量实现充液冲击冲裁。为实际生产中对于该种工艺的使用挖掘了更多的可能。 通过多种有限元模拟软件(MSC.Dytran、Ansys、ABAQUS)分别对冲击压缩波传递过程、成形阶段、整个充液冲击成形过程进行有限元精确仿真。根据模拟与实验结果对关键工艺参数进行优化。 项目实施将充液冲击成形基础理论研究与充液成形设备研究紧密联系,采用实验与仿真等多种手段进行理论体系完善。通过工艺配套提高设备整体技术含量和附加值,利于装备制造业的持续发展。为汽配、轻工等复杂制品开辟新的技术路径,抢占科研领先地位,提高我国战略性研究能力。

冲击液压成形技术及其基础理论造价信息

冲击液压成形技术是指交叉融合冲击成形和液压成形,在充液成形的同时利用高能量液体的瞬间释放转换为成形冲击波进行零件弹塑性变形的一种新型制造技术。在航空航天、汽配、国防建设领域中特种材料复杂构件制造,尤其是针对具有小凹角、小压痕等小特色尺寸的大型复杂曲面成形、整形等方面可以极大减少设备吨位,提高成形精度,减少回弹具有深远应用前景。本项目旨在对冲击充液成形基础理论进行深入研究,包括传递介质内压下冲击波传递及分布规律、加载形式与控制精度的关系、充液并冲击材料统一本构模式及有限元模型建立方法、成形失效的控制策略及成形极限的建立等。在深入了解冲击液压成形本质的基础上,获取特种材料如高强铝合金、不锈钢等在冲击液压成形中的变形规律,以实现对零件冲击液压成形质量的准确预测。通过探求适合工业生产需求的关键技术,提高零件成形精度及质量,对发展推动航空航天、汽车工业轻量化进程具有重要的意义。

冲击液压成形技术及其基础理论常见问题

-

选择,三梁四柱压力机。是多功能成型压力机。详细请咨询山东 滕州市威科液压设备有限公司。百度一下,就知道。

-

液压钳有很多种,安装于挖掘机上的液压钳破碎力有60-115KN,使用油压有30-36MPa,适配挖机在8-45吨范围。

-

1+1.5X1是具体什么意思? 例如:原来的生产能力是X1吨,设现在的生产能力是X,增加了1.5倍应该是X-X1=1.5*X1,得出X=X1+1.5X1。我算了一下,2.5^0.6=1.732862...

冲击液压成形技术及其基础理论文献

特力板材液压成形压机

特力板材液压成形压机

由于全新材料的发展,现在的飞机液压成形背后的工艺和技术并非全新的技术,它是一种被验证了的成熟技术。深拉伸液压成形技术发展于20世纪40年代末,是控制生产深拉

三通管液压成形加载路径模糊控制优化

三通管液压成形加载路径模糊控制优化

为准确高效地获得优化的管材液压成形加载路径,提出一种结合模糊控制与自适应模拟的实时反馈优化方法,建立缺陷控制规则,通过模糊控制器在有限元模拟过程中实时侦测缺陷的发展趋势并反馈至模拟程序以调整工艺参数,以避免起皱及破裂缺陷的发生,最终获得优化的成形加载路径。通过对典型液压成形件——三通管零件的研究表明:优化加载路径后零件成形质量有了明显改善,模糊控制实现了预期的控制目标。

央视网消息:近日,中国科学院金属研究所成功研发一种钣金冲击液压成形技术,并研制出了基于全新原理、可用于生产的冲击液压成形设备,有望推动和提升我国航空钣金制造业发展水平。

最近,中国科学院金属研究所塑性加工先进技术课题组在铝合金板材高应变率冲击液压成形技术与装备方面取得系列进展,有望推动和提升我国航空钣金制造业发展水平。

航空航天装备中,钣金类零件占总零部件数量、制造工作量占全机工作量均在20%以上。针对目前航空领域对钣金零件的轻量化及整体化发展的迫切需求,具有凸台、加强筋和小圆角等小特征结构的铝、镁、钛轻质合金复杂异型薄壁钣金零件的制造已成为推动大型飞机水平提升亟待解决的重要问题。航空用高强铝、镁、钛等轻质合金塑性差,成形过程中容易起皱和开裂。我国一直沿袭前苏联的落锤成形技术,落锤成形需通过模具压制与人工结合,通过锤击、垫橡胶等方式进行多道次压制和人工辅助加工成形,以消除起皱并通过人工手动工序控制材料流动以防止破裂发生,要求操作者具有丰富的加工经验和技术技巧。落锤成形由于是刚性模成形,成形零件会有划痕等缺陷,成品率不高,零件精度及一致性差,材料利用率低,模具寿命较低,劳动条件和安全性差。

针对上述复杂航空钣金零件制造过程中的问题及我国大飞机行业的发展需求,金属所塑性加工先进技术团队博士生马彦、副研究员徐勇及研究员张士宏等人与沈飞、成飞和河南兴迪公司合作,通过将充液拉深成形技术与高速冲击成形技术相结合,提出了一种新型冲击液压成形技术。

课题组完成了从理论分析、设备研制到工艺验证的全链条研究。通过霍普金森拉杆实验研究发现,5A06铝合金单向拉伸试件在高应变速率条件下(2.7×103s-1)的延伸率相比于准静态条件增加了40%。课题组自行设计了一台板材冲击液压成形极限试验装置,发现5A06铝合金板件的冲击液压成形极限相比于准静态液压成形极限得到了大幅提高。通过自行设计的冲击液压成形物理模拟实验装置,对冲击液压成形的冲击传载特性及设备关键工艺参数进行了理论和实验研究。研究发现,该工艺同样适用于铝合金、铝锂合金、镁合金、钛合金等。

基于以上研究,课题组自主研发了新型冲击液压成形专用设备。该设备采用液压蓄能器组合结构实现了大质量冲击体的高能高速驱动及控制,是该设备的核心专利技术。由于采用了液体这一柔性成形介质,成形零件具有良好的表面质量。通过室温高应变率成形,无需热处理即可提高材料在室温条件下的塑性。设备的最大冲击能量200kJ,最高冲击速度80m/s,具有适合于工业化应用的自动操作模式。该设备最大可用于500mm×500mm×3mm的铝、镁、钛等低塑性合金的板材成形,也可用于需要同等成形能量的管材成形、汽车板件成形、板材与管材的冲孔等工序。

课题组已经通过冲击液压成形技术成功实现了航空复杂薄壁口框零件的成形。该技术制造的口框零件具有更均匀的壁厚减薄率,更好的小圆角填充能力,并且能够有效地抑制回弹。与现有落锤生产技术相比,该技术将传统8道次以上的人工辅助制造过程改变为2道次的自动化生产过程,无需中间工艺热处理,提高了400%的生产效率。

课题组还与白俄罗斯科学院和罗马尼亚克卢日-纳波利技术大学进行合作,研制成功一台全新原理的、世界上第一台可以用于生产的冲击液压成形设备。

相关研究成果于近日在线发表在国际机械工程组织(The International Academy for Production Engineering,简称CIRP)的会刊CIRP Annals—Manufacturing Technology(DOI:10.1016@j.cirp.2018.04.024)上,并应邀在8月份东京举办的国际CIRP学术年会上作报告。

该研究得到了中科院国际合作局、沈阳市科技局等重点研发项目的支持。

图1(a)霍普金森拉杆实验装置;(b)5A06高应变速率应力应变曲线;(c)高应变速率拉伸和准静态拉伸延伸率对比

图2 (a)5A06高应变速率板成形极限测试原理及实验装置;(b)冲击液压成形极限曲线和准静态液压成形极限曲线

图3 (a)冲击液压成形物理模拟实验装置;(b)冲击液压成形设备原理图

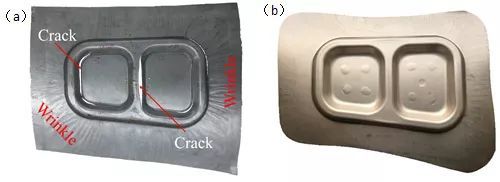

图4 5A06铝合金复杂薄壁口框零件(a)落压成形;(b)冲击液压成形

图5 冲击液压成形的2B06飞机板件,2道次,无中间热处理,无人工,冲孔成形同模具一次完成

来源:中国科学院金属研究所

《复杂开采条件下冲击地压及其防治技术》共分为5章,其中第1章介绍冲击地压研究现状与抚顺矿区冲击地压特点,第2章着重介绍特厚煤层冲击地压发生的机理及老虎台矿冲击地压诱发因素,第3章着重介绍冲击地压危险性预测与抚顺矿区冲击地压的识别技术,第4章着重介绍冲击地压的防治措施,第5章为事故案例分析。 《复杂开采条件下冲击地压及其防治技术》具有很强的可读性,可供矿山、科研设计院所、高等院校的采矿专业的科技人员、教学人员和管理人员阅读。

- 相关百科

- 相关知识

- 相关专栏

- 冲击跌落环境试验设备

- 冲击金属试验机

- 冲击钻杆

- 冲击韧性机

- 冲击

- 冲压件一般检查原则

- 冲压工工艺

- 冲压工程师

- 冲压工艺与模具设计2013年

- 冲压工艺与模具设计

- 冲压工艺模具学(第3版)

- 冲压工艺模具学

- 冲压模具与制造

- 冲压模具修补机

- 冲压模具单料带并线铆接机构

- 冲压模具及设备

- 电气工程及其自动化特色专业建设探索

- 分形DGS单元结构设计及其在微带电路中的应用

- 磷铵技术改造五大磷肥工程的建议

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 云计算技术在城市轨道交通运营指挥管理系统中的应用

- 支持并行工程和智能CAPP的制造资源建模技术

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 应对水源突发污染的城市供水应急处理技术与应用

- 引用公路桥涵施工技术规范JTJ0412000

- 振冲碎石桩地基加固技术在椒江标准海塘工程中的应用

- 中国施工企业管理协会科学技术奖技术创新成果申报书

- 一体式膜-生物反应器中膜面污泥沉积速率及其影响因

- 园林绿化技术资料钢结构油漆分项工程质量检验评定表

- 以工作过程为导向构建高职建筑工程技术专业课程体系