车身材料

汽车车身用材料大致可分为二大类:(1)金属材料:钢板、铸铁等重金属材料;铝、镁、钛等轻金属及其合金材料、泡沫金属等材料;(2)非金属材料:工程塑料、纤维、树脂、玻璃、橡胶、非金属泡沫材料、非金属复合材料等。随着汽车技术的发展,未来汽车材料除金属材料、非金属材料外,复合材料和纳米材料也将获得广泛应用。

车身材料基本信息

| 中文名称 | 车身材料 | 分类 | 金属、非金属 |

|---|

钢板的主要性质有:可塑性、弹性、加工硬化等。热轧软钢板:含碳量一般在0.15%以下,硬度低、抗拉强度不高。主要用于挡泥板、地板、行李箱铰链、保险杠等。冷轧软钢板:相比热轧软钢板加工性能好,且表面美观。如Q215、碳钢和低合金结构钢冷扎钢板、10F、08F、优质碳素结构钢冷轧薄钢板等,用于车身外板、零件的外壳、车顶板、行李箱盖、发动机罩、车门内外板、保险杠、挡泥板等。高强度钢板:抗拉强度相当高,具有很强的抗破坏能力。用于车身外板、翼子板等。表面处理钢:镀锌钢板、锌粉漆涂装钢板等,防腐蚀性能好。用于车门、车顶、内衬板、下护板、车身底部等

车身材料造价信息

复合材料是由两种或两种以上化学本质不同的组分人工合成的材料,其结构为多相,一类组成相为基体,起粘结作用,另一类组成相为增强相,用以增强材料的机械性能和提高材料的比强度、比刚性等。

(1)钢板:热/冷轧钢板、表面处理钢板、不锈钢板、高强度钢板等;

(2)轻金属材料:铝板、铝合金、镁合金、钛合金等;

(3)复合材料:玻璃纤维增强材料(GFRP)、碳纤维增强材料(GFRP)等;

(4)非金属材料:玻璃、塑料、橡胶、皮革、人造革、化学纤维等;

(5)衬垫材料:皮革、纸板、软木、石棉、人造革、泡沫塑料等;

(6)涂装材料:(构成:油料、树脂、颜料、稀释剂、辅助材料)底漆、面漆、腻子、辅助材料等;

(7)内饰材料:各类织物、皮革,软质材料,塑料等 、胶粘剂:密封胶、粘接剂等。

车身材料常见问题

-

CFG桩身材料C25调整消耗量,只要C25含量乘以相应调整系数即可

-

1、整体橱柜的材质柜体多采用密度板,好品牌使用的多为环保型的三聚氢氨板,防火、防潮性能好。不锈钢橱柜柜体制作工艺较复杂,成本较高且处理难度较大,市场上已用得越来越少。 &...

-

细看定额规则,理应不能计算的。

铝及其铝合金

汽车用的铝材主要为铝板材、挤压材、铸铝及锻铝。铝板开始用于车身发动机罩外板、前翼子板、顶盖,后来又用于车门、行李箱盖板。其他应用有车身结构、空间框架、外覆盖件和车轮等构件,如车身、冷气设备、发动机缸体、气缸盖、悬架支架、座椅等。此外,铝合金还广泛用于汽车电器和导线上,铝基复合材料也可用于制动刹车片和一些高性能结构件上。

镁合金

镁合金是最轻的金属结构材料,其密度为1.75~1. 90g/ cm3。镁合金的强度和弹性模量较低,但它有高的比强度和比刚度,在相同重量的构件中,选用镁合金可使构件获得更高的刚度。镁合金有很高的阻尼容量和良好的消震性能,它可承受较大的冲击震动负荷,适用于制造承受冲击载荷和振动的零部件。镁合金具有优良的切削加工性和抛光性能,在热态下易于加工成型。

镁合金熔点比铝合金熔点低,压铸成型性能好。镁合金铸件抗拉强度与铝合金铸件相当,一般可达250MPa,最高可达600MPa以上。屈服强度,延伸率和铝合金也相差不大。镁合金还具有良好的耐腐蚀性能,电磁屏蔽性能,仿辐射性能,可进行高精度机械加工。镁合金具有良好的压铸成型性能,压铸件比厚最小可达0.5mm,适应制造汽车各类压铸件。所用的镁合金材料以铸造镁合金为主,如AM、AZ、AS 系列铸造镁合金,其中AZ91D 用量最多。

镁合金压铸件适应做汽车仪表板、汽车座椅骨架、变速箱壳体、方向盘操纵系统部件、发动机零部件、车门框架、轮毂、支架、离合器壳体和车身支架等。

钛合金

钛合金是一种新型结构材料,它具有优异的综合性能,如密度小,比强度和比断裂韧性高,疲劳强度和抗裂纹扩展能力好,低温韧性良好,抗蚀性能优异,某些钛合金的最高工作温度为550℃,预期可达700℃。因此它在航空、航天、汽车、造船等行业获得日益广泛的应用,发展迅猛。

钛合金适于制造汽车悬架弹簧和气门弹簧、气门。用钛合金制造板簧与用抗拉强度达2100MPa的高强度钢相比,可降低自重20%。用钛合金还可以制造车轮、气门座圈、排气系统零件,还有些公司尝试用纯钛板作车身外板。日本丰田开发了钛基复合材料。该复合材料以Ti - 6A1 - 4V合金为基体,以TiB为增强体,用粉末冶金法生产。该复合材料成本低、性能优良,已在发动机连杆上得到实用。

车身材料文献

车身材料铆接工艺(SPRFDS)

车身材料铆接工艺(SPRFDS)

车身材料铆接工艺(SPRFDS)

轿车车身材料利用率提升方法

轿车车身材料利用率提升方法

为控制整车成本,提高收益,通过工艺优化、产品设计优化、加工方法优化等方法提升材料利用率,以及对冲压生产过程中的边角废料再生利用的研究,达到车身综合成本下降的目的,同时对现有冲压生产过程中产生废料进行合理处理,让废料再次循环增值,推动企业整体降成本的实现。随着汽车市场竞争的不断加

白车身材料‘钢铝之争’

2017年4月份,据多家正规媒体报道,计划于2018年发布的新款奥迪A8(D5)车型正式放弃全铝车身,铝合金的占比仅为58%,车架的40%为钢结构,其中16.5%为超高强度热成型钢,这也意味着奥迪正逐步开始“脱离全铝阵营”。这是自奥迪1994年研制A8使用全铝制白车身后的重大转变。

白车身材料钢铝之争由来已久,新款奥迪A8的转变再次引燃了这场争论,直至今日,关于《奥迪A8放弃全铝车身》的相关文章依旧在各大媒体网站及朋友圈频频刷屏!

白车身多种材质的应用必然对车身连接方式带来挑战,在汽车制造焊接领域拥有50多年经验的Fronius伏能士早已针对这种材料变化趋势,推出了全面的焊接解决方案,不论是铝的焊接还是高强钢亦或镀锌钢的焊接,或者钢和铝之间异种金属的连接,Fronius伏能士都能满足客户要求。

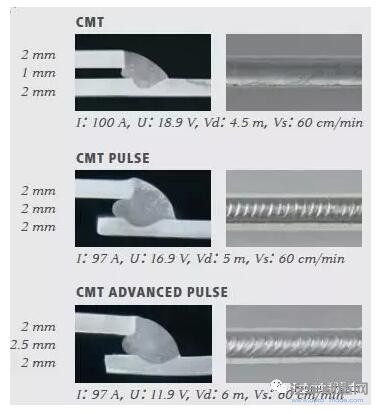

钢的焊接

焊接工艺 / CMT 冷金属过渡电弧工艺 / PMC 脉冲多重控制电弧工艺 / LSC 低飞溅控制电弧工艺高强钢焊接优势:/ 焊接热压部件时,几乎没有飞溅/ 热输入比传统熔化极气体保护焊低(可达 -50%)

高强钢焊缝:I=98A, U=11.8V

镀锌钢焊接优势:/ 焊接几乎没有飞溅,并且可以对镀锌钢进行钎焊/ 热输入最佳,变形小/ 几乎无气孔/ 电弧更稳定/ 熔深最佳/ 焊接速度快

镀锌钢焊缝:I=200A, U=16.2V

铝的焊接

焊接工艺 / CMT 冷金属过渡电弧工艺 / PMC脉冲多重控制电弧工艺 / LaserHybrid激光复合焊 / DeltaSpot电阻点焊铝电弧焊接优势:/ 电弧的稳定性高/ 热输入最低/ 可以实现钢铝连接/ 几乎无飞溅/ 间隙桥接能力出色

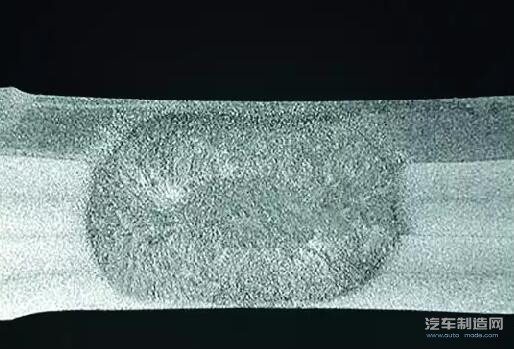

铝电弧焊接焊缝铝电阻点焊优势:/ 100%的焊点重复精度/ 利用电极带可精确控制热输入量/ 铝焊中,比传统点焊工艺节省50%能量/ 稳定可靠,无飞溅

3层铝DeltaSpot工艺焊点

异种材料的连接

焊接工艺 / CMT 冷金属过渡电弧工艺 / DeltaSpot电阻点焊 优势: / 过程稳定,无飞溅 / CMT可实现钢和铝的连接 / DeltaSpot可实现不同材料,不同厚度的多层材料焊接

钢和铝的连接

三层材料DeltaSpot工艺焊点

2017AMTS汽车装备制造展,fronius伏能士将现场展出多种不同工艺的焊接解决方案,在此诚邀您莅临展位和伏能士工程师进行面对面沟通!展位号:E2-G01

关于伏能士Fronius International GmbH伏能士焊接技术国际有限公司成立于1945年,是来自奥地利的高端焊接设备制造商和焊接解决方案供应商。其总部拥有超过400多名研发专家,获得过1200多项发明专利,是以创新技术为核心竞争力的全球焊机领导品牌。

Fronius进入中市场近20年来受到高端焊接市场的广泛认可,Fronius品牌曾被翻译作“福尼斯”被广大用户熟知。多年来,Fronius伏能士始终如一地以完美的电弧、完善的服务和完整的个性化焊接解决方案服务于中国市场。

热成型钢板特点

超高强度和高强度车身材料,具有极高的机械安全性。而热成型钢板则主要应用于前、后保险杠骨架以及A柱、B柱等重点部位,在发生撞击时,尤其在正面和侧面撞击时,可有效减少驾驶舱变形,保护驾乘人员的安全。

教育培训: 汽车类专业本科以上学历。

工作经验: 掌握车身设计和测试标准、国家相关法律、法规,掌握车身制造工艺,熟悉车身材料成型及加工工艺,精通车身制图,了解本专业技术发展方向,要有编写有关的技术标准的能力;具有独立设计和组织实施复杂技术工作的能力,能够熟练运用CATIA,精通设计文件的发布流程;具有良好的沟通能力、团队合作精神、良好的职业道德、责任心和敬业精神。

- 相关百科

- 相关知识

- 相关专栏

- 绿叶菜温室大棚栽培及病虫害防治150问

- 压型钢板组合楼板

- 10SMS202-2埋地矩形雨水管道及其附属构筑物

- 钢结构施工现场常见问题详解

- 主体结构施工工艺

- 混凝土结构(中册):混凝土结构与砌体结构设计

- 导电硅橡胶

- 北京市朝阳区建业栓钉焊技术中心

- 砖石砌体施工

- 钢结构焊接技术培训教程

- 克什克腾旗经棚一中

- 消音软件

- 瓷环

- 钢筋桁架楼承板

- 铆钉

- 圆柱头焊钉

- 无机材料工艺学课程改革探索

- 无收缩预应力混凝土高性能灌浆材料与应用

- 园林绿化及仿古建筑工程计价宣贯辅导材料

- 建筑防水材料及工程技术研讨会

- 单面涂铝PVC塑料吊顶材料燃烧性能的实验

- 在材料课程教学改革中应用现代教育技术与实践

- 用于电力电缆中间接头的硅橡胶材料吸水特性分析

- 以顺丁橡胶和丁苯橡胶为主体材料的密封胶条配方

- 中国钢研科技集团公司 钢铁总院结构材料所

- 金属材料工程专业实习及就业基地建设

- 应用技术大学转型背景下金属材料工程专业的课程改革

- 医疗建筑内外装修材料选用过程中需要注意的问题分析

- 早强型水泥浆液材料的试验及在锚固工程中的应用

- 工艺场站及阀室地上管道及设备外防腐层材料技术规格书

- 公路工程试验检测建筑材料试验检测技术试题

- 广东江门建设工程材料厂商报价(2011年3季度)