磁粉检测优缺点

优点:无损,操作简单方便,检测成本低,对铁磁性材料表面及近表面缺陷检测灵敏度高,是表面缺陷检测的首选方法。

缺点:对被检测件的表面光滑度要求高,对检测人员的技术和经验要求高,检测范围小检测速度慢。

《磁粉检测》造价信息

1适用于检测铁磁性材料表面和近表面缺陷,例如:表面和近表面间隙极窄的裂纹和目视难以看出的其他缺陷。 不适合检测埋藏较深的内部缺陷。

2适用于检测铁镍基铁磁性材料,例如:马氏体不锈钢和沉淀硬化不锈钢材料,不适用于检测非磁性材料,例如:奥氏体不锈钢材料。

3适用于检测未加工的原材料(如钢坯)和加工的半成品、成品件及在役与使用过的工件。

4适用于检测管材棒材板材形材和锻钢件铸钢件及焊接件。

5适用于检测工件表面和近表面的延伸方向与磁力线方向尽量垂直的缺陷,但不适用于检测延伸方向与磁力线方向夹角小于20度的缺陷。

6.适用于检测工件表面和近表面较小的缺陷,不适合检测浅而宽的缺陷。

磁粉检测技术发展简史

20世纪50年代,部分大型国有企业设立无损检测部门,新中国磁粉检测和渗透检测工作开始起步。

20世纪60年代,在仿制的基础上,研制出大型交流磁粉探伤机。设备与器材研制工作初露端倪。

1978年,中国机械工程学会无损检测分会磁粉、渗透检测专业委员会成立,并首次召开全国性技术交流会。

1982年,国内首次开办磁粉、渗透检测专业Ⅱ级人员培训班,结束了检测人员无证操作的历史。

20世纪80年代,随着改革开放的深入开展,通过引进吸收和再创新,我国的磁粉、渗透检测技术获得快速发展,迅速缩短了与先进国家间的差距。

20世纪90年代,标准化工作取得重要进展,磁粉、渗透检测技术标准化体系基本形成。

2000年以来,随着数字化技术的发展,磁粉、渗透检测技术开始进入半自动/自动化和图像化时代。

磁粉检测优缺点常见问题

-

一般来说:交流磁化的有效深度较低,整流或直流磁粉磁化有效深度较深,故锻件的检测一般应采用整流或直流磁粉!大致范围:交流1~3毫米,整流/直流可达8~10毫米!

-

这个是不可以的。磁粉检测的原理是在被检工件表面的缺陷形成漏磁场吸附磁悬液的磁粉。从而显示的磁痕。磁粉探伤只能检测铁、钴、镍等铁磁性材料,而奥氏体和双向不锈钢是非铁磁性材料,因此不能用磁粉探伤。而渗透探...

-

一、二级焊缝除了常规检验外还要进行探伤检测,一级的焊缝全数100%,二级的随机抽测20%。

1.湿法和干法

磁粉悬浮在油、水或其他液体介质中使用称为湿法,它是在检测过程中,将磁悬液均匀分布在工件表面上,利用载液的流动和漏磁场对磁粉的吸引,显示出缺陷的形状和大小。湿法检测中,由于磁悬液的分散作用及悬浮性能,可采用的磁粉颗粒较小。因此,它具有较高的检测灵敏度。特别适用于检测表面微小缺陷,例如疲劳裂纹、磨削裂纹等。湿法经常与固定式设备配合使用,也与移动和便携式设备并用。用于湿法的磁悬液可以循环使用。

干法有称干粉法,在一些特殊场合下,不能采用湿法进行检测时,而采用特制的干磁粉按程序直接施加在磁化的工件上,工件的缺陷处即显示出磁痕。干法检测多用于大型铸,锻件毛坯及大型结构件、焊接件的局部区域检查,通常与便携式设备配合使用。

2.连续法和剩磁法

(1)连续法 连续法又称附件磁场法或现磁法,是在外加磁场作用下,将磁粉或磁悬液施加到工件上进行磁粉探伤。对工件的观察和评价可在外磁场作用下进行,也可在中断磁场后进行。

(2)剩磁法 剩磁法是先将工件进行磁化,然后在工件上浇浸悬液,待磁粉聚集后在进行观察。这是利用材料剩余磁性进行检测的方法,故称为剩磁法。

磁粉检测磁粉探伤

用磁粉显示的称为磁粉探伤,因它显示直观、操作简单、人们乐于使用,故它是最常用的方法之一。

磁粉检测漏磁探伤

不用磁粉显示的,习惯上称为漏磁探伤,它常借助于感应线圈、磁敏管、霍尔元件等来反映缺陷,它比磁粉探伤更卫生,但不如前者直观。由于磁力探伤主要用磁粉来显示缺陷,因此,人们有时把磁粉探伤直接称为磁力探伤,其设备称为磁力探伤设备。

磁粉检测只能用于检测铁磁性材料的表面或近表面的缺陷,由于不连续的磁痕堆集于被检测表面上,所以能直观地显示出不连续的形状、位置和尺寸,并可大致确定其性质。

磁粉检测的灵敏度可检出的不连续宽度可达到0.1μm。综合使用多种磁化方法,磁粉检测几乎不受工件大小和几何形状的影响,能检测出工件各个方向的缺陷。

磁粉检测简介

《国防科技工业无损检测人员资格鉴定与认证培训教材 》编辑申委员会编

机械工业出版社

磁粉检测内容

本教材比较全面、系统 地体现了GJB 9712-2002《无损检测人员资格鉴定与认证 》和《国防科技工业无损检测人员资格鉴定与认证考试大纲》的要求,包括了对无损检测Ⅰ、Ⅱ、Ⅲ级人员的培训内容,以Ⅱ级要求内容为主题、注重体现Ⅲ级所要求的深度和广度,强调实际应用。

磁粉检测优缺点文献

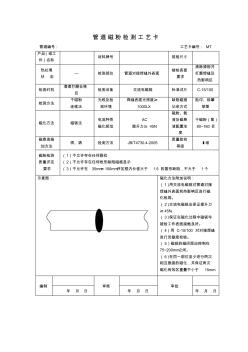

磁粉检测工艺卡-管道

磁粉检测工艺卡-管道

管道磁粉检测工艺卡 管道编号: 工艺卡编号: MT 产品(或工 件)名称 材料牌号 规格尺寸 热处理 状 态 — 检测部位 管道对接焊缝外表面 被检表面 要求 清除漆物并 打磨焊缝及 热影响区 检测时机 清理打磨合格 后 检测设备 交流电磁轭 标准试片 C-15/100 检测方法 干磁粉 连续法 光线及检 测环境 焊缝表面光照度≥ 1000LX 缺陷磁痕 记录方式 贴印、临摹 草图 磁化方法 磁轭法 电流种类 磁化规范 AC 提升力≥ 45N 磁粉、载 液及磁悬 液配置浓 度 干磁粉(黑) 80~160 目 磁悬液施 加方法 喷、洒 检测方法 JB/T4730.4-2005 质量验收 等级 Ⅰ级 磁粉检测 质量评定 要求 (1)不允许存在任何裂纹 (2)不允许存在任何线形缺陷磁痕显示 (3)不允许在 35mm×100mm评定框内长径大于 1.5 的圆形缺陷,不大于 1 个 示意

磁粉检测工艺卡3

磁粉检测工艺卡3

磁 粉 检 测 调 校 记 录 编号: 工程名称 中国石油四川石化炼化一体化工程中间罐区球罐 罐号 /工件 焊缝 工程编号 PSPC525 破口形式 X 材 质 规格 执行标准 JB/T4730.4-2005 合格级别 Ⅰ 工 艺 内 容 探伤部位 球罐焊缝 表面状况 检测时机 仪器名称 仪器型号 辅助设备 / 要求 试 片 检测比例 磁粉种类 (浓度 ) 检测方法 磁化方法 磁化时间 提升力 观察方法 磁悬液施加 探伤部位示意图: 说 明 被检工件表面不得有油污、铁锈、氧化 皮或其他粘附磁粉的物质;磁化、施加 磁粉的工艺以及观察磁痕的显示应在 磁化通电时间内完成,至少反复磁化两 次。 磁化重叠区域> 15mm。 调校人(资格) 年 月 日 审核人(资格) 年 月 日 批准人: 年 月 日 磁 粉 检 测 工 艺 卡 编号: TKSC-PZZJ-MTGY-02 工程名称 中国石油四川石化

连续法磁粉检测技术是在有外加磁场磁化的同时,将磁粉或者悬磁液施加到工件上从而进行磁粉检测的方法被称为连续法磁粉检测技术。

连续法磁粉检测技术适用于所有铁磁性材料的磁粉检测,对于形状复杂以及表面覆盖层较厚的工件,也可以应用连续法进行磁粉检测。另外,当使用剩磁法检验设备功率达不到时,也可以应用连续法磁粉检测。

湿连续法磁粉检测时,先用磁悬液润湿工件表面,在通电磁化的同时浇磁悬液,停止浇磁悬液再通电数次,待磁痕形成并滞留下来时停止通电,然后进行检验。

干法连续法磁粉检测时,在对工件通电碰化后再开始喷撒磁粉,并在通电的同时吹去多余的磁粉,待磁痕形成和检验完后再停止通电。

连续法磁粉检测的优点:连续法磁粉检测适用于任何铁磁性材料的检测,且无论是湿法还是干法检验都可以应用,能发现近表面的缺陷,且在各种磁粉检测方法中的检测灵敏度最高。另外,连续法磁粉检测还可用于多向磁化,而且交流磁化不受断电相位的影响。

连续法磁粉检测的局限性:连续法磁粉检测的缺点是检测效率低,易产生非相关显示,而且目视可达性差。2100433B

磁粉检测定义 磁粉检测(MagneticParticleTesting,缩写符号为MT),又称磁粉检验或磁粉探伤,属于无损检测五大常规方法之一。

2019年8月30日,《铸钢铸铁件—磁粉检测》发布。

2020年3月1日,《铸钢铸铁件—磁粉检测》实施。

- 相关百科

- 相关知识

- 相关专栏

- 磁粉芯

- 磁粉芯材料

- 磁粉检测技术

- 金属磁粉

- 夹钢

- 刺柏属

- 腓尼基刺柏

- 钢锯

- 刺槐优树-77008

- 刺槐优树-79019

- 刺槐优树-77009

- 刺槐优树-77005

- 刺槐优树-78015

- 刺槐优树-77003

- 刺槐优树-78014

- 刺槐优树-77004

- 植物病虫害检测在园林绿化工程建设过程中的应用

- 振荡波局放检测设备在10kV电缆局放测试中的应用

- 中大环境检测实验课论文气相色谱在环境工程中的运用

- 土建工程检测专业人才培养体系

- 异构分布式防火墙与入侵检测联动构架的通信机制

- 混凝土抗压强度检测

- 公路工程试验检测建筑材料试验检测技术试题

- 关于发布行业标准建筑门窗工程检测技术规程公告

- 公路水运试验检测继续教育答案自锚式悬索桥施工监控

- 公路工程试验检测人员业务考试

- 国家压缩机制冷设备产品质量监督检测中心关于制冷空调

- 广州某办公建筑通风与空调系统现场节能检测案例分析

- 广州开发区建设工程质量检测中心桩基础申请表及方案

- 化学示踪实验技术在水利工程渗漏检测中应用(英文)

- 工程质量控制与检测方法工程质量通病及防治方法资料

- 关于防盗报警控制器产品强制性认证检测项目解释说明