表面张力系数表面张力系数

比例系数σ就是液体的表面张力系数,它表示液体表面相邻两部分间单位长度的相互牵引力。

单位是N/m。

影响因素

如果液体表面积增大ΔS,液体表面自由能增加ΔE,则表面张力系数σ等于增加单位表面积时,外力所需作的功,也可用下式表示σ=ΔE/ΔS。这说明,表面张力系数σ在数值上等于增加单位表面积时所增加的表面能,在等温条件下能转变为机械能的表面内能部分,在热力学中称为表面自由能。从能的角度看,表面张力系数σ就是增加单位表面时所增加的表面自由能。液体表面张力系数的性质表现为:1.液体不同表面张力系数不同。例如,密度小的,容易蒸发的液体表面张力系数小,如液氢和液氦;已熔化的金属表面张力系数则很大;2.表面张力系数随温度的升高而减小,近似地为一线性关系;3.表面张力系数的大小还与相邻物质的化学性质有关;4.表面张力系数还与杂质有关,加入杂质可促使液体表面张力系数增大或减小。一般说来醇、酸、醛、酮等有机物质大都是表面活性物质,比水的表面张力系数小得多。例如,在钢液结晶时,加入少量的硼,就是为了促使液态金属加快结晶的速度。

毛细现象与表面张力系数

毛细现象中液体上升、下降高度。h的正负表示上升或下降。

浸润液体上升,接触角为锐角;不浸润液体下降,接触角为钝角。

上升高度h=2*表面张力系数*cos接触角/(液体密度*重力加速度g*毛细管半径r)。

表面张力系数造价信息

表面张力系数的测量

使用环、片、张力表或毛细现象可以测量表面张力。

人们也可以对悬着的液滴进行光学分析和测量来确定液体的表面张力系数。

下面列举了一些测量方法:

1.毛细管上升法:简单,将毛细管插入液体中即可测量,虽然精确度可能不高。

2.挂环法:这是测量表面张力的经典方法,它甚至可以在很难浸湿的情况下被使用。用一个初始浸在液体的环从液体中拉出一个液体膜(类似肥皂泡),同时测量提高环的高度时所需要施加的力。

3.威廉米平板法:这是一种万能的测量方法,尤其适用于长时间测量表面张力。测量的量是一块垂直于液面的平板在浸湿过程中所受的力。

4.旋转滴法:用来确定界面张力,尤其适应于张力低的或非常低的范围内。测量的值是一个处于比较密集的物态状态下旋转的液滴的直径。

5.悬滴法:适用于界面张力和表面张力的测量。也可以在非常高的压力和温度下进行测量。测量液滴的几何形状。

6.最大气泡法:非常适用于测量表面张力随时间的变化。测量气泡最高的压力。

7.滴体积法:非常适用于动态地测量界面张力。测量的值是一定体积的液体分成的液滴数量。2100433B

表面张力系数表面张力系数常见问题

-

(1)表面张力法 表面张力测定法适合于离子表面活性剂和非离子表面活性剂临界胶束浓度的测定,无机离子的存在也不影响测定结果。在表面活性剂浓度较低时,随着浓度的增加,溶液的表面张力...

-

表面张力测试仪价格是3260元 此HN系列扭矩测量仪精度高,反应敏捷,可连接电脑,规格齐全,大小可选 价格信息来自网络仅供参考。

-

漆膜附着机理的探讨 1 漆膜在基材上的附着类型与附着性 漆膜在基材上的附着分为机械附着和化学附着2种类型。机械附着取决于被涂板材的性质(粗糙度,多孔性)以及所形成的漆膜强度;化...

表面张力系数表面张力系数文献

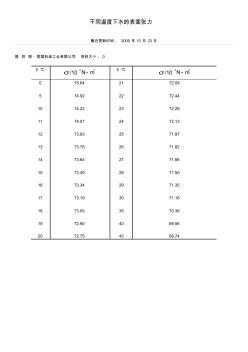

不同温度水的表面张力系数

不同温度水的表面张力系数

不同温度下水的表面张力 最近更新时间: 2009 年 10 月 23日 提 供 商:美国科诺工业有限公司 资料大小: 0 t/ ℃ σ /10 -3 N·m-1 t/ ℃ σ /10 -3N·m-1 0 5 10 11 12 13 14 15 16 17 18 19 20 75.64 74.92 74.22 74.07 73.93 73.78 73.64 73.49 73.34 73.19 73.05 72.90 72.75 21 22 23 24 25 26 27 28 29 30 35 40 45 72.59 72.44 72.28 72.13 71.97 71.82 71.66 71.50 71.35 71.18 70.38 69.56 68.74 表面张力是物质的特性 ,其大小与温度和界面两相物质的性质有关 . 在 293K下水的表面张力为 72.75×10-3 N·m-1,乙

计算机辅助液体表面张力系数测量实验的改进

计算机辅助液体表面张力系数测量实验的改进

针对目前液体表面张力系数测定实验存在的问题,利用传感技术与计算机技术对该实验进行改进。利用力传感器测量对圆环的拉力,通过计算机对力传感器输出的电信号进行实时采集和分析。改进后在计算机上可以直观地呈现出信号随时间变化的曲线,并实时地显示反映液体表面张力变化的圆环受力情况。结果表明:实验改进效果直观明显,相对误差小于2%,有推广应用价值。

沸腾传热与气泡的产生和脱离密切相关。气泡形成的条件是:①液体必须过热;②要有气化核心。这些条件是由气泡与周围液体的力平衡和热平衡所决定的。根据表面张力,可算出气泡内的蒸气压强

式中

前言III

1 渗透检测基础知识 1

1.1 渗透检测的定义和作用1

1.2 渗透检测的基本原理1

1.3 渗透检测的分类2

1.4 渗透检测操作程序2

1.5 渗透检测的优缺点2

1.6 表面缺陷无损检测方法的比较3

2 渗透检测的物理化学基础4

2.1 自然界的三种物质形态4

2.2 表面张力与表面张力系数4

2.2.1 表面张力4

2.2.2 表面张力产生的机理6

2.3 润湿7

2.3.1 润湿(或不润湿)现象7

2.3.2 润湿方程与接触角8

2.3.3 润湿的三种方式和润湿的四个等级8

2.4 毛细现象10

2.4.1 毛细现象10

2.4.2 毛细现象中的液面高度10

2.4.3 渗透检测中的毛细现象13

2.5 吸附现象15

2.5.1 固体表面的吸附现象15

2.5.2 液体表面的吸附现象15

2.5.3 物理吸附和化学吸附16

2.5.4 渗透中的吸附现象16

2.6 溶解17

2.6.1 溶解现象及溶解度17

2.6.2 渗透剂浓度17

2.7 表面活性与表面活性剂18

2.7.1 表面活性与表面活性剂的定义18

2.7.2 表面活性剂的H. .B 值19

2.7.3 乳化作用19

2.8 渗透剂的渗透性20

2.8.1 静态渗透参量 Static Penetration Parameter(SPP)20

2.8.2 动态渗透参量 Kinetic Penetration Parameter(KPP)21

2.9 渗透检测的光学基础22

2.9.1 光度量术语及单位22

2.9.2 发光23

2.9.3 紫外线24

2.9.4 人眼对光的响应24

2.9.5 对比度和可见度25

3 渗透检测材料27

3.1 渗透剂27

3.1.1 渗透剂的分类和组成27

3.1.2 渗透剂的性能28

3.1.3 着色渗透剂31

3.1.4 荧光渗透剂32

3.1.5 特殊用途的渗透剂33

3.2 去除剂与乳化剂33

3.2.1 去除剂33

3.2.2 乳化剂34

3.2.3 溶剂去除剂35

3.3 显像剂35

3.3.1 显像剂的分类及组成35

3.3.2 显像剂性能37

3.4 渗透检测材料系统38

3.4.1 常见的渗透检测材料系统38

3.4.2 渗透检测材料系统的选择原则38

4 渗透检测器材40

4.1 渗透检测装置40

4.1.1 便携式渗透检测装置40

4.1.2 固定渗透检测装置41

4.2 检测场地及光源45

4.2.1 检测场地45

4.2.2 检测光源46

4.3 测量设备46

4.3.1 紫外线辐照计46

4.3.2 白光照度计47

4.3.3 荧光亮度计47

4.4 渗透检测试块48

4.4.1 A型试块(铝合金淬火裂纹试块)48

4.4.2 B型试块(不锈钢镀铬试块)49

4.4.3 C型试块50

4.4.4 1型参考试块51

4.4.5 2型参考试块52

4.4.6 缺陷试件53

5 渗透检测技术54

5.1 渗透检测基本步骤54

5.1.1 表面准备和预清洗55

5.1.2 施加渗透剂 59

5.1.3 去除多余的渗透剂 60

5.1.4 干燥 61

5.1.5 显像 62

5.1.6 观察和评定 64

5.1.7 后清洗及复验 65

5.2 缺陷显示及裂纹检出能力66

5.2.1 缺陷显示66

5.2.2 裂纹检出能力67

5.2.3 影响渗透剂渗入开口缺陷的因素67

5.3 典型渗透检测方法68

5.3.1 水洗型渗透检测法68

5.3.2 后乳化型渗透检测法70

5.3.3 溶剂去除型渗透检测法72

5.4 渗透检测方法的选用73

5.5 渗透检测剂系统的选择原则74

5.6 渗透检测工艺规程75

5.6.1 工艺规程的基本内容75

5.6.2 工艺规程实例76

6 检测评定78

6.1 显示的解释和评定78

6.2 显示的分类78

6.3 缺陷的评定与记录80

6.3.1 缺陷显示的分类80

6.3.2 缺陷的分类81

6.3.3 缺陷显示评定的一般要求82

6.3.4 缺陷显示记录82

6.4 渗透检测报告83

6.4.1 检测报告基本内容83

6.4.2 检测报告示例83

7 渗透检测应用及缺陷图谱85

7.1 焊接件85

7.1.1 坡口的渗透检测85

7.1.2 焊接过程中的渗透检测85

7.1.3 显示评定86

7.1.4 典型焊接缺陷显示图谱87

7.2 铸件90

7.2.1 铸件渗透检测的特点90

7.2.2 铸件渗透检测要点91

7.2.3 铝合金铸件的渗透检测92

7.2.4 显示评定92

7.2.5 典型铸造缺陷显示图谱94

7.3 锻件96

7.3.1 锻件渗透检测的特点96

7.3.2 锻件渗透检测要点97

7.3.3 奥氏体不锈钢锻件的渗透检测98

7.3.4 显示评定99

7.3.5 典型锻件缺陷显示图谱99

7.4 热处理件101

7.4.1 热处理件渗透检测的特点和要点101

7.4.2 淬火件渗透检测102

7.4.3 显示评定102

7.4.4 典型热处理缺陷显示图谱102

7.5 机械加工件103

7.5.1 机械加工件渗透检测的特点和要点103

7.5.2 精加工件渗透检测103

7.5.3 显示评定103

7.5.4 典型机械加工缺陷显示图谱104

7.6 在役件104

7.6.1 在役件渗透检测的特点和要点104

7.6.2 钢制在役件的渗透检测105

7.6.3 显示评定105

7.6.4 典型在役件缺陷显示图谱105

8 质量控制与安全防护106

8.1 质量控制的必要性106

8.1.1 渗透检测人员106

8.1.2 渗透检测材料的性能检查107

8.1.3 渗透检测材料系统的灵敏度鉴定114

8.1.4 渗透检测材料的质量控制114

8.1.5 渗透检测器材的质量控制116

8.1.6 渗透检测工艺操作的质量控制117

8.2 渗透检测安全防护119

8.2.1 防火安全119

8.2.2 卫生安全120

9 渗透检测试验122

9.1 试验1:着色渗透检测综合灵敏度校验122

9.2 试验2:焊缝着色渗透检测122

9.3 试验3:不同温度下着色渗透材料性能比较123

附录A 渗透检测术语125

附录B 国内外渗透检测标准对比分析128

参考文献1342100433B

浸润

完整性测试前需要保证测试过滤材料已经被完全浸润。手动浸润的方法一般为:把过滤材料放入浸润液中充分浸润20 分钟左右,每隔3 分钟将过滤材料提起排除气泡以使大气压力将浸润液压入膜孔。产品浸润液指的并不是水,也不是一种产品或是过程流体,而是指一种溶剂,产品浸润后对于相同的过滤材料完整性测试结果有可能会不同,造成它们不同的原因是浸润液的表面张力系数有区别。扩散流中测试气体的溶解性和扩散能力也会造成测试结果的不一致。对于本系统来说,推荐的浸润液是碳氟烃、无水乙醇或60%异丙醇和水的混合液。由于界面张力的分子引力,浸润液体被牢牢锁定在过滤材料的微孔间隙中。

干燥

- 相关百科

- 相关知识

- 相关专栏

- 表面态

- 表面成分分析仪

- 表面控温快速温变试验箱

- 表面活性剂型防垢剂

- 表面活性剂增效铁柱撑膨润土光助-芬顿降解染料的机制

- 表面活性剂表观密度的测定

- 表面浮油回收机

- 表面淬火

- 表面等离子体共振

- 表面等离子共振

- 表面粗糙度

- 表面精度

- 表面纳米技术

- 表面组装技术(SMT)

- 表面结构仿生高速钢刀具及其切削性能的研究

- 表面色度色差仪

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 电气工程及其自动化特色专业建设探索

- 分形DGS单元结构设计及其在微带电路中的应用

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中华华丹雨、污水管道沟槽开挖专项施工方案教学教材

- 中国工程图学学会成立工程与制造系统集成化分会

- 中国吹制玻璃行业市场前景分析预测年度报告(目录)

- 可替代现有隔热保温材料的新型材料

- 医院病房楼工程施工装饰装修工程施工控制

- 在生活中构筑自然——河南天旺园林工程有限公司剪影

- 中国机械工程学会授予材料热处理工程师资格人员名单