板材成形试验机及模具技术指标

最大试验冲力200kN,最大剪切力275kN,最大压紧力275kN,最大测试行程80mm,最大夹具行程16mm,可放置薄板试样最大宽度120mm,可放置圆片试样最大直径150mm,可切割圆片试样最大直径118mm,薄片最大厚度6.4mm,测试速度0 ~1200mm/min。

板材成形试验机及模具造价信息

检测金属薄板的成形性能,即:金属薄板对于冲压成形的适应能力。可以满足包括杯突、拉深、扩孔、锥杯、凸耳、方形杯突等试验、以及成形极限的测定等。 2100433B

板材成形试验机及模具技术指标常见问题

-

1、钢筋55-60kg/m2左右,混凝土0.4m3/m2左右;2、50kg/m2左右,混凝土0.6m3/m2左右3、钢筋55-60kg/m2左右,混凝土0.55m3/m2左右4、钢筋120kg/m2左...

-

、、价格一般也要在200元~500左右吧

板材成形试验机及模具技术指标文献

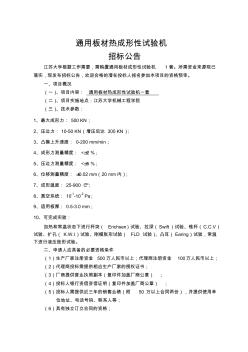

通用板材热成形性试验机

通用板材热成形性试验机

通用板材热成形性试验机 招标公告 江苏大学根据工作需要,需购置通用板材成形性试验机 1套。所需资金来源现已 落实,现发布招标公告,欢迎合格的潜在投标人报名参加本项目的资格预审。 一、项目概况 (一)、项目内容: 通用板材热成形性试验机一套 (二)、项目实施地点:江苏大学机械工程学院 (三)、技术参数: 1、最大成形力: 500 KN; 2、压边力: 10-50 KN(增压后达 300 KN); 3、凸模上升速度: 0-200 mm/min; 4、成形力测量精度: <±2 %; 5、压边力测量精度: <±5 %; 6、位移测量精度: ±0.02 mm(20 mm内); 7、成形温度: 25-900 °C; 8、真空系统: 10-1-10-2 Pa; 9、适用板厚: 0.5-3.0 mm; 10、可完成实验: 加热和常温状态下进行杯突( Erichsen)试验、拉深(Swift)试验、锥杯(C

真空成形是将热塑性塑料板材、片材固定在模具上,用辐射加热器进行加热使之达到软化温度,然后用真空泵把模具与板(片)材之间的空气抽去,使板(片)材型坯按模具轮廓成形,随着真空度的提高,型坯下方的成形压力只有0.06-0.085MPa,而型坯上方的空气压力仍保持在0.1 MPa左右。冷却定型后用压缩空气将制品从模具中吹出而脱模。

真空成形所加工的材料为薄片状的聚氯乙烯、聚苯乙烯、聚乙烯等 。

第1章 绪论……1

1.1 金属板材冲压成形概述……1

1.2 板材成形CAE分析常用软件……2

1.3 Dynaform软件设计思想……3

1.4 Dynaform软件在产品及模具设计中的一般流程……4

第2章 金属板料冷冲压成形基础……6

2.1 冲压变形基础理论……6

2.1.1 塑性变形的概念和塑性力学基础……6

2.1.2 金属塑性变形的基本规律……11

2.1.3 冷冲压成形中的硬化现象……16

2.1.4 冷冲压成形性能及其冲压材料……18

2.1.5 冷冲压成形中存在的主要问题及对策……24

2.2 材料的成形极限图……28

2.2.1 冲压成形极限的基本概念……28

2.2.2 板料塑性拉伸失稳的概念……28

2.2.3 失稳理论……29

2.2.4 成形极限图(FLD)……30

2.2.5 确定成形极限图的方法……32

2.2.6 影响成形极限曲线的因素……33

第3章 板材冲压CAE分析基础……35

3.1 Dynaform软件有限元分析基础……35

3.1.1 求解算法选择……35

3.1.2 网格密度与形状……35

3.1.3 单元尺寸控制……37

3.1.4 单元公式的选择……38

3.1.5 沙漏现象……40

3.1.6 单位制……40

3.2 Dynaform软件常用CAE模型……41

3.2.1 刚体材料模型……42

3.2.2 幂指数塑性材料模型……42

3.2.3 分段线性材料模型……44

3.2.4 厚向异性弹塑性材料模型……44

3.2.5 带FLD的厚向异性弹塑性材料模型……45

3.2.6 3参数Barlat材料模型……46

第4章 Dynaform软件应用基础……49

4.1 Dynaform软件结构……49

4.1.1 显示窗口……49

4.1.2 菜单栏……51

4.1.3 图标栏……51

4.1.4 显示选项……53

4.1.5 鼠标功能……54

4.1.6 命名规范……54

4.1.7 对话框……54

4.1.8 属性表……55

4.2 Dynaform软件的基本功能……56

4.2.1 文件管理(File)……56

4.2.2 零件层控制(Parts)……57

4.2.3 前处理(Preprocess)……61

4.2.4 模面设计(DFE)……67

4.2.5 毛坯尺寸估算(BSE)……79

4.2.6 快速设置(SETUP)……86

4.2.7 工具定义……90

4.2.8 选项菜单……98

4.2.9 辅助工具……99

4.2.10 视图选项……100

4.2.11 分析……101

第5章 Dynaform软件应用操作实例……102

5.1 数据库操作……102

5.1.1 创建eta/Dynaform数据库,设置分析参数……102

5.1.2 显示/关闭零件层(Turning On/Off)……104

5.1.3 编辑数据库中的零件层……104

5.1.4 当前零件层……105

5.2 网格划分……105

5.2.1 坯料网格划分……105

5.2.2 曲面网格划分……106

5.2.3 网格检查……107

5.3 工具设置--传统设置……109

5.3.1 从DIE零件层等距偏移出PUNCH零件层……109

5.3.2 创建BINDER零件层……111

5.3.3 分离BINDER和PUNCH零件层……112

5.3.5 工具定义……113

5.3.6 定义坯料,设置工艺参数……113

5.3.7 工具摘要……114

5.3.8 自动定位工具……115

5.3.9 测量DIE的运动行程……116

5.3.10 定义DIE的速度曲线……116

5.3.11 定义压边圈(BINDER)的压力曲线……117

5.3.12 预览工具的运动……118

5.3.13 设置分析参数,求解计算……119

5.4 快速设置……120

5.4.1 从DIE中分离出BINDER……120

5.4.2 快速设置界面……121

5.4.3 定义工具……121

5.4.4 定义坯料……122

5.4.5 设置分析参数,求解计算……123

5.5 后处理……124

5.5.1 读入结果文件d3plot到eta/Post……124

5.5.2 绘制变形过程……124

5.5.3 绘制变形过程、厚度变化过程和成形极限图(FLD)……125

5.5.4 绘制单帧显示的结果……125

5.5.5 录制AVI电影文件和E3D文件……126

第6章 坯料工程和模面工程……127

6.1 坯料工程……127

6.1.1 产品成形性快速评估……127

6.1.2 坯料尺寸展开……132

6.1.3 坯料设计……135

6.1.4 排样……137

6.2 模面工程……139

6.2.1 压料面及工艺补充面的生成……140

6.2.2 拉延筋的生成……149

第7章 面包车后围外板件冲压成形分析实例……151

7.1 面包车后围外板件的冲压工艺分析……152

7.2 数据库操作……152

7.2.1 创建和保存数据库……152

7.2.2 导入模型……152

7.3 网格划分……153

7.3.1 曲面网格划分……153

7.3.2 网格检查和修补……154

7.4 模面工程……154

7.4.1 冲压方向的调整……154

7.4.2 内部填充……155

7.4.3 添加工艺补充面……155

7.5 坯料工程……161

7.5.1 坯料尺寸估算……161

7.5.2 矩形包络……164

7.5.3 偏置矩形轮廓线……164

7.5.4 生成毛坯网格……165

7.6 生成拉延筋曲线……165

7.7 工具定义--快速设置……166

7.8 提交工作……170

7.9 后处理……171

7.9.1 绘制零件成形的结果……171

7.9.2 绘制零件成形极限图……172

7.9.3 零件厚度变化过程……172

第8章 高速铁路承轨台钢模CAE分析实例……174

8.1 承轨台工艺分析……174

8.2 模型的建立、网格划分以及坯料预算……175

8.3 判断是否能一次拉深成形……182

8.3.1 承轨台工艺分析……182

8.3.2 中间模型的建立……183

8.4 首次成形……184

8.5 二次成形……193

第9章 帽形件弯曲回弹CAE分析……198

9.1 板材弯曲及回弹……198

9.2 帽形件弯曲回弹分析模型……201

9.3 Dynaform回弹分析参数设置……202

9.4 成形阶段分析……208

9.5 回弹CAE分析……213

参考文献……217

在工业生产中,各种以模具为基本工具使制件获得所需的尺寸和形状的生产工艺和技术可以统称为模具成形工艺和技术。而成形设备是为各类成形工艺服务的,它是借助于模具生产各类成形毛坯或成形制件的设备。

由于成形生产所涉及的领域很宽,因此成形设备的种类也很多, 但归纳起来可以分为金属成形设备和非金属成形设备两大类。

金属成形设备类别中主要有:锻压设备(共8大类)、轧钢设备和铸造设备(共10大类);非金属成形设备类别中主要有:塑料成型设备(共10大类)、橡胶成型设备(共10大类)、及玻璃陶瓷成型设备等。

工业生产中常用的成形设备如下:曲柄压力机、液压机、压铸机、粉末成形压机、塑料挤出机、塑料注射机、塑料热成型设备等。

- 相关百科

- 相关知识

- 相关专栏

- 乔治费歇尔机床(常州)有限公司

- 乔邦工业品(武汉)有限公司

- 乘客电梯

- 办公文具超声波清洗机

- 办公椅底座垂直压力测试机

- 办公椅强度测试机

- 半导体钛晶节油器

- 半解析法

- 半软性填料

- 九城气体设备(上海)有限公司

- 半型砂箱

- 半自动包装机

- 九完五交

- 半自磨机

- 伴木缘

- 九州智库(广州)管理咨询有限公司

- 中国被动式太阳房及太阳能建筑市场监测及发展策略研

- 新型基于热力学法的水泵效率数学模型及应用

- 全热回收地源热泵空调机组的系统及工程方案设计

- 正荣润璟诸楼及A区地下室抗浮锚杆工程竣工验收报告

- 支持群体设计的工程数据库管理系统的结构及实现

- 引入PPP模式的高标准农田建设及财政支持体系创新

- 中国民宿消费市场格局分析及十三五发展环境分析报告

- 定征复合板材粘接层性质的非线性超声兰姆波方法

- 中国焊接学会堆焊及表面工程专委会

- 政府投资工程类项目材料设备采购风险浅析及应对策略

- 影响水利工程质量监督职能发挥的主要因素及对策分析

- 圆锥碎矿机工作原理、技术参数、安装调试及维护检修

- 医用洁净空调系统设计调试中易忽视的问题及设计优化

- 园林景观工程在推进城乡宜居环境建设中的问题及思考

- 张峰水库供水发电洞洞内埋管及电站厂房明管制安施工

- 智能社区路灯及景观灯监控系统方案V2-BAIDU