半精纺

半精纺顾名思义它的产品介于精纺和粗纺之间,这是由它的设备配置和使用原料的特殊性决定的。 在设备配置上,将棉纺技术与毛纺技术融为一体,形成了一种新型纺纱工艺。它前道为粗纺的和毛设备加上棉纺的梳棉、并条、粗纱、细纱机等,后道为精纺的络筒、并线,倍捻设备,装备与工艺的改变,解决了原来毛纺设备不能解决的问题。

半精纺基本信息

| 中文名称 | 半精纺 | 外文名称 | semi-worsted |

|---|---|---|---|

| 产品介于 | 精纺和粗纺之间 | 解决 | 原来毛纺设备不能解决的问题 |

半精纺造价信息

半精纺常见问题

半精纺文献

木棉花纤维在半精纺毛织物中的开发应用

木棉花纤维在半精纺毛织物中的开发应用

介绍了新型天然纤维素纤维——木棉纤维(水晶丝)在半精纺毛织物设计中的开发应用,从纤维特性、织物结构设计和工艺流程等方面进行了论述,重点介绍了染色和纺纱中的难点和技术改进。结论为:新型天然纤维素纤维中空达90%,具有极佳的保暖性,纤维强力极低,可染性差;设计了三种规格的混纺织物,用散毛染色的方法上染,新型天然纤维素纤维和羊毛纤维的染料分别为环保棉活性染料以及进口兰纳素染料;采用半精纺设备纺纱,从车间温湿度、梳毛速度、速比、隔距、捻度等几方面控制纺纱工艺;织造采用毕加诺GTX-8-R剑杆织机;通过合理控制后整理的pH值,保持了新型天然纤维素花呢的风格特征。经检验,该面料各项指标及色牢度均达到规定标准。

1 、如果你使用的羊毛中含杂含草较多的话,那无论你采用棉纺或者毛纺的现成设备都不能很好地处理这些杂质。因此必须加强除杂除草的处理。有的单位在毛纺梳毛机上增加了几个除杂点,甚至安装专门的除杂机构。现在不少半精纺使用的原料都比较干净,特别是一些天丝羊绒等原料,含杂很少,因此如何如何在不损伤纤维的情况下,加强对于纤维的梳理又是一个难点。梳理涉及纺纱支数,涉及纱线质量。没有充分的梳理,条子中的纤维或蜷曲或纠缠不但直接影响生产率而且还会严重影响纱线质量。于是有的单位棉纺的盖板梳理改成罗拉梳理,有的将毛纺的梳理点重新配置。

有些单位在梳理是常常发生绕锡林现象不及时清理,条子中就出现大量的毛粒,有些单位常常会遇到破网问题,出来的条子重量不匀超出了指标。针对这些问题,不少单位采用种种方法,有用小隔距轻梳理的办法梳理纤维,有的用导条装置来避免破网带来的缺陷。但对于梳理成条而言调正梳理中的各种工艺速度和工艺隔距固然相当重要的,但最要紧的还是针布。针布型号没选好,再调整工艺参数也不能有很理想的效果。

也很难绝对地说半精纺必须使用什么针布。毛纺是钢丝针布,棉纺是弹性针布,但无论棉纺毛纺使用的针布必须根据本单位使用的来定。半精纺使用的针布选择也是根据使用的原料来定,其间还需要考虑本单位的传统经验和技术认知。

最经典的半精纺是这样的:毛纺和毛--毛纺梳毛机梳理制条--三~四道针梳--毛纺粗纱--毛纺细纱。

很明显这个纺纱工程实际上是毛精纺工程的简化,省去了精纺中的毛条制造个部分。有资料显示这个纺纱路线是针对部分草杂含量较少的羊毛而提出的,主要是用于绒线生产。但这个流程有着一些致命的弱点。省却了毛条制造部分后,这个半精纺系统必须采用其他手段来控制原料中的草杂含量,控制原料中的短毛含量和提高毛条的梳理效果,而这些工作原本是属于毛条制造工序的。实践证明,单靠改动设备,改变工艺,虽然有一定的效果,但都不是很理想。在这样的情况下,唯一的办法就是选择原料,除了原料的长度和细度以外,还特别要求原料含杂含草少,短毛含量少等等。很明显,这样的半精纺的是缺乏竞争力的。还有一种形式的半精纺流程更为简短:

毛纺和毛--毛纺梳理成条--气流纺。

任何纺纱系统都是根据产品的要求来配备设备的,纺粗支化纤地毯纱采用这一个系统显然是明智的,这个半精纺只要求产量,所以出现了阔幅梳毛机

作为动物纤维的兔毛羊绒等纤维,原来大都是毛纺粗纺的原料,但随着市场的发展,出现了要求更精细更轻薄的趋势,粗纺产品已经不能满足市场的需要。其长度接近棉型纤维的长度,而且原料中杂质也比较少,最主要的这些纤维的最终产品大都是针织绒,不需要象精纺面料那样讲究光洁,于是半精纺优势开始显示。但半精纺已经不再是简化的精纺了,而是一种介于毛纺和棉纺之间的一种纺纱系统。

目前国内的半精纺工程,除了专门的设备外,大都是自行配置的,如:

1毛纺和毛--毛纺梳理成条--棉纺并条--棉纺粗纱--棉纺细纱

2棉纺清花--棉纺梳理成条--棉纺并条--棉纺粗纱--棉纺细纱

很明显,这个系统中即有棉毛混合型的,也有棉型的,但就具体的设备而言其中有一些是经过改造的。较常见的改造出现在梳理成条机和细纱机上。

半精纺纺纱工艺是将毛纺工艺和棉纺工艺相结合,形成一种多元化纤维的混合工艺,是我国纺织行业中一项创新性工艺技术。多数半精纺生产企业粗纱工序采用80年代的A454型棉纺粗纱机,该机成本低,基本能满足现行多元化纤维组合生产的需要。由于半精纺生产具有品种多、批量小、原料成分复杂,纤维结构变化大等特点,多数企业在半精纺生产过程中,粗纱工序会出现一些技术和使用维护等问题。从粗纱工序的作用、机理,以及纺纱工艺中对粗纱质量指标的控制等多方面,经过针对性地分析和试验,说明棉纺悬锭粗纱机尤其是计算机控制的粗纱机能很好地解决此类相关问题。为提高半精纺粗纱质量提供了相应的解决方案。

关键词: 毛半精纺;粗纱机;粗纱工序;棉纺

1

半精纺工艺粗纱工序

现状分析目前大多数企业粗纱工序采用棉纺设备,并且多数使用的是A字头托锭粗纱机,如:A453、A454、A454E等。

1.1 存在的问题

半精纺粗纱工序工艺调整复杂,需更换的工艺变换齿轮多,包括牵伸变换齿轮、捻度变换齿轮、张力变换齿轮、升降变换齿轮、角度变换齿轮等。同时涉及到的工艺员、设备保养、维修人员多,并要求相关人员具有较高的技术水平和较丰富的工作经验。

传动机构复杂,传动链长,采用锥轮变速机构、锥轮皮带复位控制机构、成形机构等,在开关车过程中纱线易产生细节疵点。

工艺更改频繁,对粗纱张力调整不易掌握以及由于锥轮皮带运转打滑率难以控制,很容易在纺纱中因张力不适而出现质量问题。

加压形式一般采用弹簧加压,锭间差异大,并且长时间使用弹簧疲劳产生塑性变形,造成条干恶化[1]。

1.2 半精纺工艺对粗纱工序的发展需求

半精纺工艺的不断发展,半精纺纱线质量水平的提高,条干均匀度的控制,重量偏差,重量CV值的控制,纱疵的控制,伸长率指标、捻度指标的实现;半精纺纱线纱支范围越来越广,逐渐向高支纱方向发展;高档原料蚕丝、羊绒纤维的混入,期望纱线档次逐步上升,用户对高品位纱线的需求等,无一不对粗纱工序提出更高的要求,从而使粗纱工序的作用越来越重要。粗纱机如何保证半精纺粗纱工序的质量越显必要,如:减少意外伸长、减少粗纱机机械波,控制张力的大小、控制毛羽,防止细节产生、毛粒增加、粗纱冒纱,提高设备的稳定性、简化工艺品种变换的操作、计长准确、集体换筒、减少用工、降低操作人员的技能要求等[2]。

2

棉纺粗纱机的发展现状

近60年来通过几代人的努力,棉纺粗纱机从“1”系列,经历“A”系列、“FA”系列发展至今天的多种无锥轮传动、智能化系列粗纱机。

不同档次的粗纱机,在技术水平、机电一体化、自动化、连续化程度方面逐步提高,在纺纱质量的控制水平以及纺纱速度、效率方面逐步上升;粗纱机操作简化、更换品种、工艺调整方便快捷,减少机配件消耗,减少用工的程度逐步深入体现;粗纱机信息化、网络化、智能化等技术与国际水平逐步拉近达到持平。

3

棉纺粗纱机对半精纺质量的影响

计算机技术、变频和伺服技术、PLC技术的应用,自动化、智能化水平的提高,使得棉纺粗纱机技术得到长足的进步和发展,计算机控制的悬锭粗纱机(电脑粗纱机)日臻完善,可以很好地解决半精纺工艺中粗纱工序出现的系列问题。

3.1 简化传动机构并消除开关车细节

计算机控制的无锥轮悬锭粗纱机从传动形式上分为两电动机和四电动机分部传动粗纱机2种机型。两电动机分部传动粗纱机,1台变频电动机传动锭翼、罗拉,1台伺服电动机传动卷绕和龙筋升降;四电动机分部传动粗纱机,1台变频电动机传动锭翼,罗拉、筒管卷绕和龙筋升降分别由3台伺服电动机传动。运用计算机、PLC、伺服及变频技术组成一个高精度控制系统,通过数学模型控制,实现多电动机之间的同步控制及恒张力纺纱。采用伺服控制系统,进行数字化控制,有效地解决了起动、点动、停车多电动机同步控制问题,消除了粗纱机开关车细节。国内外市场使用近万台。

3.2工艺调整方便快捷

3.2.1 采用触摸屏并实现人机对话

四动电机分部传动粗纱机由于取消了众多的机械结构,在变换齿轮方面,只保留牵伸变换齿轮一种,因此在更换品种调整工艺时,只需更换一个牵伸变换齿轮,其余都通过人机界面输入即可。粗纱机的锭翼转速、捻度、轴向密度、成形角度等参数均可在人机界面上直接输入,且纱线支数适应范围广。两电动机分部传动粗纱机在变换齿轮方面,只取消了张力变换齿轮、成形角度齿轮,仍保留捻度变换齿轮、升降变换齿轮及牵伸变换齿轮,因此,更换品种调整工艺时,需更换捻度变换齿轮、升降变换齿轮、牵伸变换齿轮,同时还要将所换捻度变换齿轮、升降变换齿轮的齿数通过人机界面输入到程序中。取消了传统粗纱机的张力变换齿轮、成形角度齿轮、皮带轮等变换,使得生产中更换品种、工艺调整方便快捷。

3.2.2 贮存成熟工艺功能

工控机数据库中可以储存不同品种不同线密度的成熟纺纱工艺。使用厂在纺制一个品种后更换品种时,可以把该品种的工艺储存到工控机内,当再纺制该品种时,可以把该品种工艺调出直接使用,不需进行试验,更换品种极为方便、快捷。

3.3 增加保护措施减少飞花

采用车前防护罩,增加安全措施,并且防止飞花附入。具有完善的清洁系统。采用积极回转绒带式上下罗拉清洁装置,并配备巡回式清洁装置及吸风风道;3套机构共同作用,以保证牵伸系统的清洁。车前、后等光电保护措施可以减少断条、断头造成飞花和纱疵的质量问题。

3.4控制伸长率

锭翼前后排备有高低锭杆2种形式,假捻器有高低2种形式,假捻器齿数可以选择2种形式,以上3个方面前后排在使用中差异搭配,可以减少粗纱前后排张力差异。利用PLC、变频技术,小纱逐步升速、大纱逐步降速,减少了离心力等对纱造成的意外伸长。建立数字模型,计算纺纱层数,实现恒张力纺纱,使粗纱张力得到有效控制,很好的保证了伸长率指标。

3.5张力调节

合理调整粗纱张力,可以降低粗纱伸长率,减小意外伸长,稳定粗纱条干水平及重量不匀率。计算机控制的无锥轮悬锭粗纱机取消了张力变换齿轮和张力微调装置,使得张力调节变得简单易行。只需在人机界面中,改变3个张力参数。在纺纱过程中,由工控机和多个高精度的旋转编码器组成实时检测、反馈控制系统,在整个纺纱过程中实现了数字化控制,严格按数学模型控制粗纱张力,实现对纱线的恒张力控制[3]。

4

提高半精纺粗纱质量

选用高性能的粗纱机是提高粗纱工序质量的主要手段。计算机控制的无锥轮粗纱机使得粗纱机性能全面提高。天津宏大纺织机械有限公司生产的计算机控制的悬锭粗纱机有四电动机分部传动的JWF1416型粗纱机(216mm锭距)、JWF1426型粗纱机(185mm锭距)和两电动机分部传动的JWF1415型粗纱机(216mm锭距)、JWF1425型粗纱机(185mm锭距)4种机型供用户选用。结合半精纺生产的主要特点,优先推荐选用185mm锭距两电动机分部传动的JWF1425型粗纱机。该机性能结构特点为:

① 两电动机分部传动。锭翼、罗拉由一台变频电机传动,变频器控制;卷绕和龙筋升降由1台伺服电机传动,伺服控制器控制。锭翼最高工艺转速1200rmin。

② 取消传统的锥轮变速机构、锥轮皮带复位控制机构、张力微调和成形机构,其相应的功能由工控机通过数学模型控制2台电动机,实现粗纱同步卷绕成形的要求。

③ 运用计算机、PLC、伺服控制系统及变频技术组成一个高精度控制系统,通过数学模型控制,实现两电动机之间的同步控制。采用伺服控制系统进行数字化控制,有效地解决了起动、点动、停车两电动机同步控制问题,消除了开关车细节。

④ 换向机构采用机电相结合形式,双向电磁吸铁动作灵敏,换向及时,消除了机械式换向易出现的换向动作滞后现象,有效防止了换向时出现的冒纱。

⑤ 优质灰口铸铁制成的车架、墙板、龙筋、车面等重要件均采用加工中心数控设备加工,加工精度高、一致性好,确保主机运转稳定、具有优良的装配性能、振动小。

⑥ 具有大纱自动降速功能,保证粗纱离心力恒定纺纱,实现恒张力纺纱,提高了粗纱质量。

⑦ 具有储存成熟工艺功能,数字化的控制系统可保证将最佳调整数据百分之百地重复使用。

⑧ 具有断电保护功能,有效防止了突然断电停车全台车断头的问题。

5

质量水平和效益分析

5.1 提高粗纱条干和重量CV值

牵伸部件的保证: 多种纤维的细度、长度不同,又有一定数量的短绒成分,同时可能有动物纤维、纤维素纤维、化学纤维的混纺,其纤维的摩擦力和抱合力不同,使得隔距的调整比棉纺更加复杂。采用YJ190摇架,满足隔距调整的范围。必要时可以更换适合于38、51mm的上、下销来改善牵伸效果。近几年通过对下销形状的优化设计,及对含有碳素纤维的塑料上销的开发等,使钳口对纤维的控制更趋于合理。天津宏大纺织机械有限公司生产的悬锭粗纱机有三罗拉双短皮圈及三罗拉长短皮圈和四罗拉双短皮圈等几种牵伸形式,可供用户选用。利用模块化设计的方法,将牵伸部件配置多种模块,根据用户需要进行组合。

专件: 罗拉沟槽截面形状的变化可以减少缠绕,采用气动摇架,压力范围宽、锭差小、压力稳定,有利于条干和重量差异的控制。

导棉辊和摇架轴等过纱表面的处理,罗拉表面、锭翼内壁光洁度的提高,从棉条至粗纱的整个通道减少了纱的摩擦造成的纱疵。

5.2 捻度

捻度范围加大,A454型粗纱机捻度范围是18~70捻m,悬锭粗纱机捻度范围是18~80捻m。在半精纺工艺中,粗纱捻系数选择要适当,应低于棉型纤维;一方面使粗纱有足够强力,另一方面使纤维能在细纱机上得到充分牵伸。对不同性能的原料粗纱捻系数应有所不同,如羊毛、羊绒,兔毛比例高时要适当加大捻度,绢丝、化纤比例高时则捻度可适当减少,一般控制在30~45捻m范围内。尤其是粗纱捻度不易过大,因为原料成分杂,原料中纤维的长度离散,细度离散很大,捻度过大时,易形成皮芯结构,影响后工序的牵伸及成纱质量。

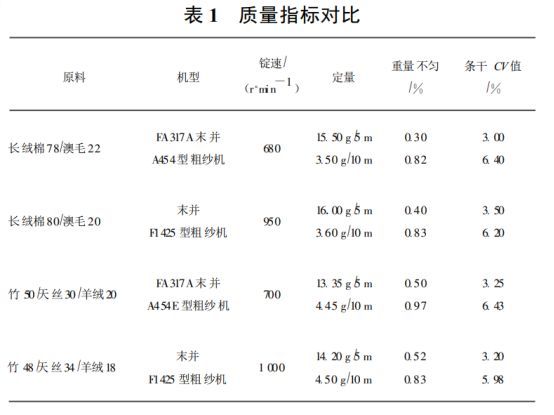

5.3 试验数据

A454型粗纱机试验数据来自用户。由于受原料的局限,F1425无锥轮粗纱机的数据为企业实验室数据。表1为纱线质量指标对比。从表1可以看出,粗纱机的锭翼速度提高了200~300rmin,在并条质量指标数较高的情况下,粗纱质量指标接近或者提高。由于试验数据较少,后期仍需要进行大量试验,以摸索和优化相关工艺配置。

5.4 效益分析

悬锭粗纱机系列产品具有防冒纱功能,可以实现锭翼定位停,方便操作,计长准确,有的机型还具有提前换向功能。可利用集体换筒,减少原料浪费,还可以根据用户工厂管理的需求具有网络接口,实现ERP管理。可实现纺纱效率提高、用工减少的目标等。

F1425型粗纱机售价是A454型粗纱机的2倍多,但由于其速度、效率的提高,万锭配台数减少一半左右,此外采用多项先进技术和机器性能的提高,使机配件消耗降低、粗纱质量水平上升、管理方便、操作保养人员技能要求难度减少。尤且是目前人工成本逐渐上升,最直接的受益是用工数量的减少,粗纱质量水平及品位的提升,附加值的增加,售价的提高是更为值得关注之处。

6

结语

随着半精纺工艺的不断发展,半精纺纱线质量要求越来越高,以A454型粗纱机为代表的托锭粗纱机已不能很好地满足半精纺生产需求;悬锭粗纱机系列产品针对半精纺粗纱工序中存在的问题提供了成熟的解决方案;采用自动化、智能化水平高的计算机控制的无锥轮粗纱机将是提升半精纺工艺生产技术和质量的一种发展趋势。

参考文献

[1] 周卫忠.浅述半精纺生产技术的提升[C]2008年全国创新型毛纺半精梳技术研讨会资料汇编.北京:中国毛纺织行业协会,2008.

[2] 周卫忠.浅谈半精纺生产工艺配置及提高纱线质量[C]2007年全国创新型毛纺半精梳技术研讨会资料汇编.北京:中国毛纺织行业协会,2007.

[3] 刘敦平.FA491型粗纱机技术性能分析与实践应用[C]2003年全国棉纺织技术(学术)年会优秀科技论文集.西安:全国棉纺织科技信息中心,2003.

来源:中国知网,毛纺科技

作者:刘敦平

编辑:纺机网综合整理,转载请注明来源

- 相关百科

- 相关知识

- 相关专栏

- LFY-207自动织物硬挺度试验仪

- 气动塑料蝶阀

- 单旋导向挡板

- SD61X-10P卫生级手动焊接蝶阀

- 方太JX06

- RT-7000胶纸机

- TSCP10型卫生级离心泵

- 自适应变循环发动机

- 建筑细部:整建

- 锅炉作业安全技术问答

- 炉膛安全保护监控系统

- mock测试

- 硅胶干燥剂包装机

- PolylacPA-757ABS

- HP ProLiant DL580 G7(B8C93A)

- 流化床干燥

- 怎样确定消火栓的保护半径和消防水枪的充实水柱长度

- 基于RENESAS半导体单相远程费控智能电表设计

- 某半地下车库基坑围护(土钉墙深层搅拌桩)施工方案

- 基于振动成型法半刚性基层配合比设计和施工技术

- 建筑工程材料、成品、半成品场内运输和操作损耗统计表

- 建筑工程材料、成品、半成品场内运输及操作损耗统计表

- 基于计算机仿真技术新型半主动悬架建模及动力学分析

- 技术质量部施工安全工作总结与技术部半年工作总结汇编

- GB12半圆头方颈螺栓M6-M12小头马车螺栓镀锌螺丝

- 具有碎石基层的半刚性沥青混凝土路面的非线性有限元分析

- 明置基础高层建筑风振时层状半空间地基材料阻尼比的研究

- 工程基坑支护土方开挖及桩基工程施工组织设计下半部分

- 煤矿安全生产工作总结下半年工作安排

- 梁柱半刚性端板连接弯矩一转角全曲线计算方法的实际应用

- 建筑公司上半年工作总结与建筑公司年科技工作总结汇编

- JQ160型架桥机在小半径曲线单线隧道中桥梁架设的应用