拔管

拔管基本信息

| 中文名 | 拔管 | 包 括 | 冷拔管 |

|---|---|---|---|

| 材 质 | 碳钢和不锈钢及合金钢 | ||

1、金属学原理

冷拔钢管工艺属于冷加工范畴,因为拔制时的温度远低于金属的再结晶温度。

由Baily_Hirsch关系式可知,流变应力

式中G———切变弹性模量,MPa;

b———位错强度,A;

ρ———平均位错密度;

a———常数,a≈0.5。

金属的流变应力即强度与位错密度的平方根成正比,它反映了形变时加工硬化的实质。加工硬化是指由塑性变形引起的强度升高,塑性降低的现象。冷拔加工钢管正是发生了加工硬化。冷拔时金属发生塑性变形,晶体内部有多个滑移系启动,位错运动彼此拦截,许多位错被钉扎住,造成位错塞积,同时位错源停止动作。上述一系列过程导致了位错的可动性降低,晶体中的位错密度显著增加。当塑性变形进一步发生,应力增加并足以使钉扎的位错开始运动,螺位错交滑移,刃位错不能交滑移,这样发生位错交截,使不动阶数增加。

所以,通过冷拔加工金属内部位错密度增加,位错可动性降低,既难于产生位错又难于移动位错,因而金属材料硬度、强度提高。这就是冷拔加工的金属学原理。

2、力学原理

冷拔时钢管在力的作用下通过一定形状、尺寸的模具,发生塑性变形。在生产中的拔制方法大致可分成3种:缩径拔管、减外壁拔管和减内壁拔管,冷拔时,钢管在拉拔力、正压力和摩擦力的作用下,发生相应的变形,大都经过缩径、减壁和定径3个阶段,而且变形区内部产生相应的应力,其中轴向为拉应力,径向和周向为压应力,拔管过程中金属处于一向拉和两向压应力状态[2],这是冷拔管变形过程的基本力学特征。拔制的最大主应力是拉应力,最小主应力是压应力,两者符号相反。根据塑性方程式σ1-σ3=βσ5。

式中σ1———最大主应力,MPa;

σ3———最小主应力,MPa;

β———中间主应力σ2的影响系数,取β=1~1.5;

σ5———单向拉伸时的屈服极限,MPa。

可知变形过程中任一方向的主应力,其绝对值都不会大于βσ5,所以冷拔的变形抗力较低,同时应力状态中存在拉应力,变形时金属塑性较差,对于低塑性的或因加工硬化而降低塑性的,拔制比较困难。

拔管造价信息

1、选材

冷拔缸筒是以热轧管为材料拔制而成的,热轧管的材质、规格、质量的选取合适与否直接影响着拔制进行和成品质量。

选材时应注意以下几点:(1)在选材时一般在强度保证的情况下,选取硬度低、塑性好的材料;(2)钢管规格应根据成品的规格选定,保证其延伸率在20%~ 40%;延伸率过小,成品表面的强度不能保证,过大,使拔制难以进行;(3)材料表面不能有凹坑、裂纹、裂缝、折叠、结疤、椭圆等严重缺陷;(4)最好选取热轧后放置0.5~2a的钢管,时间过短,钢管表面锈蚀浅薄,时间过长,钢管表面锈蚀过深,这些都会导致钢管表面前处理不充分,从而影响成品表面质量。

2、前处理

未经前处理的钢管,冷拔时因钢管表面与模具之间摩擦系数过大而使拔制不能进行;只有经过前处理工序,使钢管先进行除锈,并通过磷化、皂化等处理,使其内、外表面形成一种致密的金属皂膜,以减小钢管与模具之间的摩擦,从而保证拔制的顺利进行。同时,通过前处理还可以减少模具的损耗率,提高成品率和工作效率,并且使加工后的成品表面光滑均匀,防锈效果好。

钢管前处理应注意以下几点:(1)酸洗除锈要彻底,一经发现未除净的锈,则需重新酸洗。(2)生产中,应经常测试磷化液和皂化液的成分浓度,保证磷化液和皂化液的生产指标,发现达不到指标时,应及时进行调配。(3)要严格控制处理液的温度与操作时间。

3、模具的设计

冷拔管是在力作用下,通过一定形状、尺寸的模具拔制而成的,模具尺寸精度、表面质量直接影响成品的尺寸精度和质量。模具设计要注意以下几个方面:(1)内、外模具定径尺寸的确定应考虑冷拔后成品的回弹量,一般硬度低、变形量小的材料,其回弹量小,硬度高、变形量大的材料,其回弹量大;(2)模具的表面要有较低的粗糙度要求,一般取值比成品低一到两级;(3)模具材料选用高强耐磨材料,常用的有GCr12、GCr15和Cr12MoV等。

高精度冷拔管处于开发阶段,掌握其拔制原理和拔制中的关键因素,对研究、开发不同材料和形状的冷拔产品,提高冷拔管质量,拓宽冷拔管市场,具有重要的意义和作用。

高精度冷拔钢管技术在国外已广泛应用于煤矿单体液压支柱缸筒及工程机械油缸的制造中,由于油缸的机械加工不仅费时、费力,而且还浪费材料和能源,因此,近年来国内开始研究、应用高精度冷拔钢管技术,并使其产品在我国的煤矿和工程机械等行业推广应用。

拔管常见问题

拔管文献

管桩抗拔方案

管桩抗拔方案

XX地区 PHC管桩抗拔方案 1、 计算填芯混凝土的长度 根据福建省地方标准 《先张法预应力混凝土管桩基础技术规程》 (DBJ 13-86-2007)5.2.9 La≥Qct/( f n*U m)= 60kN×1.35/(0.35MPa*3.1416*0.25m) = 2.946m La――填芯混凝土的长度,不应少于 3 米,且采用微膨胀混凝土; Qct――相应于荷载效应基本组合时单桩竖向抗拔承载力设计值; fn――填芯混凝土与管桩内壁的粘结强度设计值; U m――管桩内孔圆周长度。 建议填芯混凝土的长度为 4.0 米。 2、配筋验算 2、1根据福建省地方标准《先张法预应力混凝土管桩基础技术规程》 (DBJ 13-86-2007 ) 5.2.9 As≥Qct / fy As――管桩内孔受拉钢筋面积; f y――拉钢的抗拉强度设计值。 As=Qct / fy=600kN×1.35/36

管桩抗拔计算

管桩抗拔计算

桩径 桩截面∮ 600 -1.40 u(m) 1.88 -8.40 ±0.00黄海 4.100 A(m*m) 0.2827 7.00 土层 qsik(KN/M2) 层顶黄海标高 li qsik*li 抗拔系数 λ i 抗拔系数 3粉质粘土 65 -1.40 1.42 92.30 0.75 69.23 3粉质粘土 50 -2.82 1.10 55.00 0.70 38.50 4 粉质粘土夹粉土 45 -3.92 2.40 108.00 0.65 70.20 5粉质粘土 55 -6.32 2.08 114.40 0.60 68.64 桩底有效黄海标高 -8.40 qpk 4000 370 Σqsik*li* λ i= 247 Qpk=qpk*A(KN) 1131 697 Tuk=uΣqsik*li * λ i (KN) 465 Quk=Qpk+Qsk Ra(kN)=QUK/2.0 Rt=Tuk

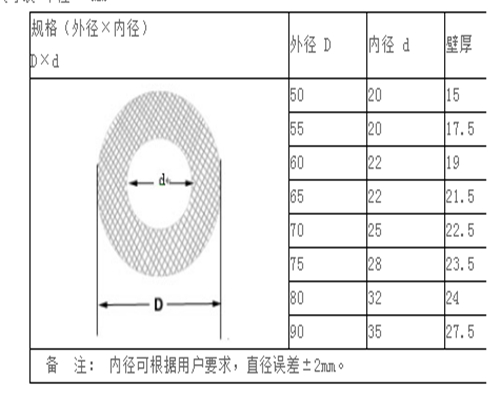

1、 抽拔管最大特点是。反复使用达 100-200次,经济合算,与金属波纹管和塑料波纹管相比,大大降低了成本,其经济效益是显而易见的 。

2、 孔壁光滑,尺寸准确,成孔精度高。

3、 在混凝土初凝任何时间内都可抽拔,可缩短工期。

4、 人力、卷扬机、工程车均可抽拔,操作简单。

5、 可卷屈成捆,运输、保存均很方便。

拔模是对模具或铸件的面做锥度调整。一个用于成型或铸造的零件必须被正确设计和适当拔模,以便取出模具。拔模角被应用在一个扩展分型线相反的方向,如图1所示。

橡胶抽拔管抽拔施工注意事项

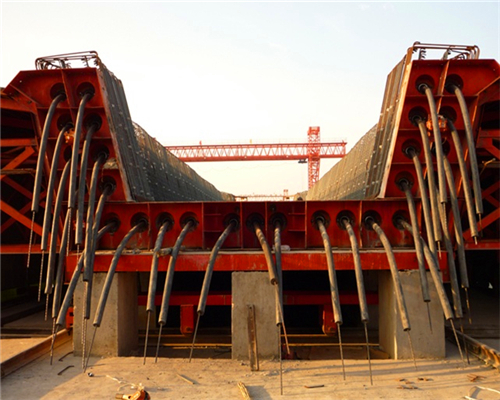

(1)由于箱梁砼体积较大,浇筑时间较长,底板砼、腹板砼浇筑时间有一定间隔,为了掌握抽拔时机,需做好如下工作并做好相关记录,以作为掌握抽拔时机的依据和指导抽拔经验总结的依据:

① 施工时气温;

② 砼入模的时间和温度;

③ 底板砼浇筑完成时间,并在浇筑完成后做试块3块;

④ 腹板砼浇筑完成时间,并在浇筑完成后做试块3块;

(2)橡胶抽拔管的抽拔时间,应能保证孔道混凝土不塌坍、不开裂,并能顺利抽拔,一般可在混凝土强度达到4~8MPa时进行。

(3)橡胶抽拔管抽拔完后,梁体孔壁应光滑、无残渣,胶管上下不得附着潮湿的水泥浆。同时应立即根据孔道尺寸,分别用φ70mm或φ80mm橄榄形检孔器检孔。检孔器不能通过者,要测算出不能通过位置的坐标,分析原因,立即处理。

按经验混凝土邻近环境温度和抽拔时间的关系如下:

环境温度(℃) 抽拔胶管的时间(h)

30℃以上 3

30~20 3~6

20~10 6~10

10 10~12

(4)不得将芯棒和胶管同时抽拔,要先将芯棒抽出后再抽拔胶管,胶管抽拔的方向应与孔道轴线基本一致;

(5)抽拔胶管时只能用白棕绳或软纤维纺织绳捆绑胶管,不得用钢系绳直接捆绑胶管,以防胶管塑变或破损;

(6)抽拔时,控制好喇叭口位置的胶管角度,防止抽拔管偏向一侧,被喇叭口“啃坏”;

(7)拔出的胶管应立即冲洗干净表面残留灰浆,检查完好存放使用,拔出的芯棒应整直后存放使用。

- 相关百科

- 相关知识

- 相关专栏

- 小怪物拉篮

- 炉台拉篮

- 厨房吊柜升降拉篮

- 上拉杆

- 补助桩

- 青海祥喆电力设备有限公司

- 日喀则市向远线路器材有限责任公司

- 隐形拉链

- 营口盛和耐材制造有限公司

- 叶蜡石砖

- 前栏板

- 户外廊架

- 环境景观--亭廊架

- 俄罗斯肋木

- 斯氏肋木

- 交城肋木

- 中华华丹雨、污水管道沟槽开挖专项施工方案教学教材

- 云计算技术在城市轨道交通运营指挥管理系统中的应用

- 圆管涵工程数量表(20201022195115)

- 园林绿化养护精细化管理对河源市园林景观的影响分析

- 云南省昆明市建设局建筑工程深基坑施工安全管理规定

- 原来这就是辨别冷热水管正确方法商家终于肯说实话了

- 中国施工企业管理协会科学技术奖技术创新成果申报书

- 支持群体设计的工程数据库管理系统的结构及实现

- 水利管理单位信访工作

- 圆CFRP-钢管混凝土偏压构件荷载-变形关系分析

- 中国石化北京设计院标准工艺装置管道垫片选用规定

- 以建筑工程资料管理的规范化促进工程质量的管理监督

- 中国家具钢管行业市场前景分析预测年度报告(目录)

- 有关建筑工程造价管理面临的问题与其处理手段

- 永春县农田水利设施产权制度改革和运行管护机制试点

- 以BIM为基础的装配式建筑全生命周期管理问题