ASME X—2013 纤维增强塑料制压力容器

ASME X—2013 纤维增强塑料制压力容器基本信息

| 书 名 | ASME X—2013 纤维增强塑料制压力容器 | 作 者 | (美)ASME纤维增强塑料制压力容器委员会 |

|---|---|---|---|

| 出版时间 | 2018年10月 | 页 数 | 246 页 |

| 开 本 | 16 开 | 装 帧 | 平装 |

| ISBN | 9787122323972 | ||

RG部分通用要求 / 001

RG-1范围和界限 / 001

RG-100范围 / 001

RG-110应用限制 / 002

RG-120司法解释(第Ⅹ卷) / 002

RG-2组织结构 / 003

RG-200第Ⅹ卷组织机构 / 003

RG-3责任和职责 / 004

RG-300责任和职责 / 004

RG-310用户的责任——设计说明书 / 004

RG-320制造商的职责 / 004

RG-330检验员的职责 / 006

RG-4制造方法 / 007

RG-400制造方法 / 007

RM部分材料要求 / 008

RM-1总则 / 008

RM-100层合板材料 / 008

RM-110纤维体系 / 008

RM-120树脂体系 / 009

RM-140在Ⅰ类容器制造中使用两种或两种以上的材料规格或过程 / 011

RM-150Ⅱ类容器层合板的力学性能 / 011

RM-2混合压力部件 / 011

RM-200通用要求 / 011

RM-210混合金属部件 / 012

RD部分设计要求 / 013

RD-1总则 / 013

RD-100范围 / 013

RD-110定义 / 014

RD-120载荷 / 014

RD-130设计限制条件 / 015

RD-140设计允许的降级选择 / 015

RD-150组合式制作方法 / 015

RD-160设计验证 / 016

RD-2受内压回转壳 / 016

RD-200总则 / 016

RD-3受外压回转壳 / 016

RD-300总则 / 016

RD-310外压设备验证 / 017

RD-4二次粘接 / 017

RD-400二次粘接的设计 / 017

RD-5开孔及补强 / 018

RD-500总则 / 018

RD-510验证 / 018

RD-520Ⅱ类容器限制条件 / 018

RD-6接口及其他连接方式 / 018

RD-600总则 / 018

RD-610合格条件 / 019

RD-620Ⅱ类容器的整体法兰接管 / 019

RD-7螺栓连接 / 023

RD-700平封头、盖和盲法兰 / 023

RD-710法兰螺栓连接 / 024

RD-720在金属平封头、金属盖和金属盲板开孔 / 024

RD-730与金属平封头、盖以及盲法兰焊接或钎焊连接的部件 / 024

RD-8快开盖(仅限Ⅰ类容器) / 025

RD-800一般设计要求 / 025

RD-9附件及支撑 / 025

RD-900总则 / 025

RD-910设计验证 / 026

RD-10进口及检测口 / 026

RD-1000一般要求 / 026

RD-1010需要进口或检测口的容器设备 / 026

RD-1020Ⅰ类容器的人孔开口尺寸 / 027

RD-1030Ⅱ类容器的人孔开口尺寸 / 027

RD-1040人孔密封面最小宽度 / 027

RD-1050Ⅰ类容器螺纹开孔 / 027

RD-1060Ⅱ类容器螺纹开孔 / 027

RD-11Ⅱ类容器强制性设计规定 / 028

RD-1100总则 / 028

RD-1110设计基准 / 028

RD-1120设计限制 / 028

RD-1130通过设计的条件 / 028

RD-1140载荷 / 029

RD-1150容器部件取决于设计分析 / 029

RD-1160包粘构成 / 029

RD-1170设计准则——方法A / 030

RD-1180间断分析——方法B / 044

RD-12层合板刚度系数 / 050

RD-1200层合板刚度系数 / 050

RD-1210刚度系数设计方法(方法B) / 050

RD-1220符号 / 050

RD-1230单层板刚度折减 / 051

RD-1240层合板刚度系数 / 053

RD-1250刚度系数的计算方法 / 053

RF部分制造要求 / 055

RF-1总则 / 055

RF-100范围 / 055

RF-110工艺规范 / 055

RF-2袋压成型工艺的特殊制造要求(仅用于Ⅰ类容器) / 056

RF-200纤维含量 / 056

RF-210纤维增强的组成 / 056

RF-220模具 / 057

RF-230衬里 / 057

RF-240容器出口 / 058

RF-250模压式配件 / 058

RF-3离心铸造工艺的特殊制造要求(仅用于Ⅰ类容器) / 058

RF-300纤维含量 / 058

RF-310纤维增强的组成 / 058

RF-320芯棒 / 059

RF-330衬里 / 059

RF-340容器出口 / 059

RF-4纤维缠绕工艺的特殊制造要求(Ⅰ类和Ⅱ类) / 059

RF-400纤维含量 / 059

RF-410纤维增强的组成 / 060

RF-420芯棒 / 060

RF-430衬里 / 061

RF-440容器出口 / 061

RF-5接触成型工艺的特殊制造要求(Ⅰ类和Ⅱ类) / 061

RF-500纤维含量 / 061

RF-510纤维增强的组成 / 062

RF-520模具 / 062

RF-530衬里 / 062

RF-540容器出口 / 063

RF-6相配模压头的特殊制造要求(离心铸造容器所使用的封头,仅用于Ⅰ类容器) / 063

RF-600纤维含量 / 063

RF-610纤维增强的组成 / 063

RF-620模具 / 064

RF-630封头出口 / 065

RF-7连接部件的特殊制造要求 / 065

RF-700程序规范和资质 / 065

RQ部分资质要求 / 066

RQ-1范围 / 066

RQ-100资质责任 / 066

RQ-110生产工艺及记录的存档 / 066

RQ-120工艺流程评定表 / 067

RQ-130Ⅰ类容器的设计和工艺规范的评定方法 / 067

RQ-140Ⅱ类容器设计及制造的认证办法 / 068

RQ-2袋压成型工艺评定的特殊要求(Ⅰ类容器) / 068

RQ-200基本变量 / 068

RQ-3离心铸造工艺评定的特殊要求(Ⅰ类容器) / 069

RQ-300基本变量 / 069

RQ-4缠绕成型工艺评定的特殊要求(Ⅰ类容器) / 070

RQ-400基本变量 / 070

RQ-5接触成型工艺评定的特殊要求(Ⅰ类容器) / 070

RQ-500基本变量 / 070

RQ-6Ⅱ类容器的特殊要求 / 071

RQ-600基本设计变量 / 071

RR部分泄压装置 / 073

RR-1一般要求 / 073

RR-100过压保护(装置) / 073

RR-110过压保护装置类型 / 073

RR-120设定压力 / 073

RR-130允许的过压范围 / 074

RR-2容器泄压装置的安装规定 / 074

RR-200数量、尺寸以及连接位置 / 074

RR-210容器及泄压装置之间的截止阀 / 074

RR-220泄压装置的排放管路 / 075

RT部分检验规则 / 076

RT-1测试要求 / 076

RT-100范围 / 076

RT-110制造商的责任 / 076

RT-120检验员的责任 / 077

RT-2Ⅰ类容器的设计和工艺认证测试要求 / 077

RT-200概要 / 077

RT-210认证检查及审核 / 078

RT-220认证试验 / 078

RT-3Ⅰ类容器的质量控制测试和审核要求 / 080

RT-300概要 / 080

RT-310循环压力试验和认证压力试验的次数 / 081

RT-320树脂及玻璃纤维质量测定频率 / 081

RT-330体积膨胀试验频率 / 081

RT-340厚度检查频率 / 081

RT-4Ⅰ类容器的生产测试要求 / 081

RT-400概要 / 081

RT-410外观检测 / 082

RT-420厚度检查 / 083

RT-430容器质量 / 083

RT-440巴氏硬度测试 / 083

RT-450静水压泄漏测试 / 083

RT-460可以采用气压泄漏试验的条件 / 084

RT-5Ⅰ类和Ⅱ类容器静水压测试程序及设备 / 085

RT-500高点排气阀规定 / 085

RT-510测试仪表 / 085

RT-520声发射设备的校准 / 085

RT-6Ⅱ类容器验收试验程序 / 086

RT-600概要 / 086

RT-610验收检查及测试 / 086

RT-620验收测试 / 086

RT-630渗透测试 / 087

RT-7用于Ⅱ类容器层压材料的力学性能测定 / 088

RT-700层压材料所要求的力学性能 / 088

RT-8确定基于损伤设计准则的测试方法 / 090

RT-800范围 / 090

RT-810参考文献 / 090

RT-820装置、加载程序及数据分析 / 090

RI部分检验要求 / 091

RI-1总则 / 091

RI-100范围 / 091

RI-110检验员资质 / 091

RI-120检验员权利 / 091

RI-130检验员职责 / 091

RI-140材料检验 / 092

RI-150制造中的检验 / 092

RI-160对于多个或重复制造的检验 / 092

RI-2袋压成型的特殊检验要求(Ⅰ类容器) / 093

RI-200袋压成型工艺规范评定的检查 / 093

RI-210外观检验 / 094

RI-3离心铸造的特殊检验要求(Ⅰ类容器) / 094

RI-300离心铸造工艺规范评定的检查 / 094

RI-310外观检验 / 095

RI-4纤维缠绕的特殊检验要求 / 095

RI-400纤维缠绕工艺规范评定的检查 / 095

RI-410外观检验 / 096

RI-5接触成型的特殊检验要求 / 096

RI-500接触成型工艺规范评定的检查 / 096

RI-510外观检验 / 097

RS部分标记、钢印和报告 / 098

RS-1标记的内容、方法及手段 / 098

RS-100容器必备标记 / 098

RS-110容器标记的应用 / 099

RS-120部件标记 / 099

RS-130铭牌 / 099

RS-2认证标记钢印的使用 / 100

RS-200带有官方标记的证明印章 / 100

RS-3报告格式 / 101

RS-300制造商数据报告 / 101

规范性附录1质量保证体系 / 103

规范性附录2安全阀的泄放量 / 105

规范性附录3 / 109

规范性附录4纤维增强塑料相关术语 / 110

规范性附录5液态树脂密度测试方法 / 125

规范性附录6结构层目视验收标准 / 127

规范性附录7公式中所用的单位制 / 130

规范性附录8用于气态氢的带衬里的Ⅲ类容器的规定服务 / 131

规范性附录9FRP压力容器的版本、附录和案例的创建管理 / 154

资料性附录AAⅠ类容器的初步设计建议的方法 / 156

资料性附录AB安装和操作 / 162

资料性附录AC采用方法B的不连续应力的Ⅱ类容器 / 164

资料性附录AD铺层原理 / 184

资料性附录AFⅡ类容器准则设计实例 / 201

资料性附录AG授权证明书上的信息指南 / 204

资料性附录AHASME锅炉与压力容器规范中的美制单位与国际单位的使用指南 / 206

资料性附录AINASA SP-8007中对于横向和纵向压力的从严处理方案 / 212

资料性附录AJ第Ⅹ卷所需表格 / 216

图

图RD-620.3法兰偏差 / 020

图RD-620.4三角形筋板 / 020

图RD-620.5平接管的安装 / 021

图RD-620.6尖接管的安装 / 021

图RD-700.1Ⅰ类容器平封头形式 / 023

图RD-1120.1Ⅱ类容器的设计限制 / 029

图RD-1174.2补强圈及接管补强尺寸 / 035

图RD-1174.3受压圆形壳体圆形开孔应力集中系数 / 036

图RD-1175.2筒体与封头、筒体与筒体对接部位结构形式及尺寸 / 038

图RD-1176.2V值(整体法兰图表) / 041

图RD-1176.3F值(整体法兰图表) / 042

图RD-1176.4f值(集线器应力修正系数) / 042

图RD-1176.5T、Z、Y及U值(包含K条款) / 043

图RD-1220.1力的合成 / 051

图RD-1220.2弯矩合成 / 051

图RD-1220.3坐标系 / 051

图RD-1250.1N层层合板几何图形 / 054

图RF-210.1袋压成型的纤维边叠层 / 056

图RF-210.2圆筒形容器预制体的封头或尾部 / 057

图RF-610.1离心铸造容器封头用的纤维预制体和插入体 / 064

图RF-610.2离心铸造容器封头用纤维头或尾部的预制插入体 / 064

图RS-100.1美国机械工程师学会标准的官方证明标记 / 098

图RS-132.1印章和标记形式 / 100

表

表RM-120.1由树脂制造商认证的树脂体系 / 009

表RM-120.2由容器制造商要求的树脂体系试验 / 010

表RD-620.1手糊压模法兰的法兰及接管尺寸 / 021

表RD-1173.2凸面椭圆封头球面曲率K0的值 / 033

表RD-1176.1平面法兰设计 / 040

表RT-620.1衡量标准 / 087

表CPV-1复合增强材料压力容器制造商数据报告(Ⅲ类) / 149

表CPV-2用于复合増强压力容器的制造者的符合条件的层合板设计和层合板程序规范推荐表(Ⅲ类) 按ASME锅炉与压力容器规范的规定 / 152

表 Q-106用于制造袋压成型与离心铸造纤维增强塑料制压力容器的符合容器设计和程序规范的推荐表(Ⅰ类)(版本B-2011) / 216

表Q-107用于制造缠绕结构纤维增强塑料制压力容器的符合容器设计和程序规范的推荐表(Ⅰ类)(版本B-2011) / 218

表Q-108用于制造接触成型纤维增强塑料制压力容器的符合容器设计和程序规范的推荐表(Ⅰ类)(版本B-2011) / 219

表Q-115用于合格的设计和纤维增强塑料制压力容器粘接部分的程序规范的推荐表(Ⅰ类)(版本B-2011) / 222

表Q-120Ⅱ类容器程序规范(版本B-2011) / 225

表RP-1纤维增强塑料制压力容器的制造商数据报告(Ⅰ类)(版本C-2011) / 231

表RP-2制造商部分数据报告(Ⅰ类)(一个制造商为另一个制造商制造的纤维增强塑料制压力容器部件)(版本C-2011) / 233

表RP-3Ⅱ类容器制造商数据报告(版本D-2011) / 235

表RP-4Ⅱ类容器制造商部件数据报告(一个制造商为另一个制造商制造的纤维增强塑料制压力容器部件)(版本C-2011) / 238

表RP-5制造商数据报告补充表(版本B-2011) / 240

后注 / 242

ASME锅炉与压力容器规范第Ⅹ卷 / 244

解释62卷 / 244

Ⅹ卷第62卷解释卷 / 245 2100433B

ASME X—2013 纤维增强塑料制压力容器造价信息

本书属于ASME 2013版非金属压力容器系列标准之一,ASME X—2013《纤维增强塑料制压力容器》是一个非常重要的非金属容器标准。该标准主要内容包括:纤维增强塑料(FRP)制压力容器的通用要求,材料要求,设计要求,制造要求,资质要求,泄压装置,检验规则,检验要求,标记、钢印和报告,以及9个规范性附录和9个资料性附录。

本书主要用作从事非金属压力容器专业的制造、设计、研发、监督用书,也可作为院校的教学参考用书,还可以作为工程技术人员的自学用书。

ASME X—2013 纤维增强塑料制压力容器常见问题

-

1.PVC纤维增强软管 水管 无味塑料管 蛇皮管线管 编织网管12MM14MM ...

-

能用作增强体的的材料自身的强度要强才行,你说的这两种,强度较低,自然在大多数情况下不会被选为增强体,同样是合成纤维的芳纶,因为自身强悍的性能,则经常被选为增强体。

-

1.我来谈谈我的观点,希望你有助于理解压力容器的控制要求。其实锅炉、重要的构件都这样。 2.所有这一切,都是为了保证材料的可靠性。 3.加工中这样做,是为了和原材料的性能尽可能一致。化工设备压力容器,...

ASME X—2013 纤维增强塑料制压力容器文献

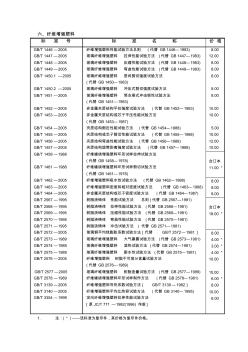

六、纤维增强塑料

六、纤维增强塑料

六、纤维增强塑料 标 准 号 标 准 名 称 价 格 GB/T 1446—2005 GB/T 1447—2005 GB/T 1448—2005 GB/T 1449—2005 GB/T 1450.1 —2005 GB/T 1450.2 —2005 GB/T 1451—2005 GB/T 1452—2005 GB/T 1453—2005 GB/T 1454—2005 GB/T 1455—2005 GB/T 1456—2005 GB/T 1457—2005 GB/T 1458—1988 GB/T 1461—1988 GB/T 1462—2005 GB/T 1463—2005 GB/T 1464—2005 GB/T 2567—1995 GB/T 2568—1995 GB/T 2569—1995 GB/T 2570—1995 GB/T 2571—1995

美国机械工程师学会(The American Society of Mechanical Engineers,缩写为ASME)编制的《ASME锅炉及压力容器规范》(ASME Boiler & Pressure Vessel Code)既是一本国际性规范,又是美国国家标准。其中第Ⅷ卷为《压力容器建造规则》,包含三个分册(Ⅷ-1《建造规则》、Ⅷ-2《建造另一规则》、Ⅷ-3《高压容器建造规则》),同时涉及第Ⅱ卷《材料》(5篇)、第Ⅴ卷《无损检测》、第Ⅸ卷《焊接和钎焊评定》,篇幅浩瀚,内容广泛,和欧盟容器标准EN 13445一起,组成了当今世界上两大体系的压力容器规范。

《ASME锅炉及压力容器规范》每三年改版一次。(从2013年版起,改为每两年改版一次,并不再出增补)在三年中每年出版《增补》(Addenda),对规范作补充和修改;每半年出版《条款解释》(Interpretation),对规范技术内容解释作书面解答。

《ASME锅炉及压力容器规范》涉及压力容器材料选用、结构要求、组件强(刚)度计算、制造、检验、检测,又因其编排方法的特殊性,使国内读者不易阅读、难以全面完整应用。

本书是丁伯民教授在1995年和2009年所写《美国压力容器规范分析--ASME Ⅷ-1和Ⅷ-2》、《ASME 压力容器规范分析与应用》的基础上按ASME规范2013年版的重写本,前书(1995年版)已过了近二十年,现版ASME规范,特别是Ⅷ-2有很大变动,后书(2009年版)内容似过于简化。有鉴于此,且业内都深知我国压力容器的相关标准和ASME规范的关系,在重写中不仅补充了一些在理解规范制定原理时相当有用的内容,而且联系我国的压力容器标准,以冀让读者了解我国压力容器标准和ASME规范的主要区别及其原因。

鉴于《ASME锅炉及压力容器规范》是当今国际上重要的压力容器规范,具有广泛性及权威性,对立足于国际压力容器制造业具有相当关键的作用。充分理解及掌握应用《ASME锅炉及压力容器规范》是我国压力容器设计、制造、检验及教育界人士的当务之急。

丁伯民教授长期从事压力容器的教学工作,对我国的压力容器规范编制也极为关心,多次提出宝贵建议。丁伯民教授对各国压力容器规范较为熟悉,经常发表各种评论性文章,又因长期从事压力容器学习班、培训班的教学工作,了解压力容器业界的需求。丁伯民教授治学严谨,知识面广,他的见解颇得业界认可。

本书为丁伯民教授对《ASME锅炉及压力容器规范》执着学习的最新心得,肯定对读者理解和应用《ASME锅炉及压力容器规范》并理解我国标准的某些不足之处有指导作用。预祝其能产生积极重要的影响。

洪德晓

第1章 绪论

1.1 ASME压力容器规范是压力容器的建造规则

1.2 ASME规范制定了强制性要求、特殊禁用规定以及非强制性指南

1.3 ASME规范是包括多种制造方法、多种材料容器的建造规则

1.4 ASME Ⅷ-1、Ⅷ-2是包括立式或卧式容器、换热器、球形容器、膨胀节等在内各种压力容器的建造规则

1.5 Ⅷ-1、Ⅷ-2、Ⅷ-3共三册各适用于不同的对象

1.6 关于计算机和有限元的使用、设计用线算图和曲线拟合公式

1.7 ASME规范的卷、版本、增补、条款解释、规范案例、例题

1.8 内容不断增加、更新,安全(设计)系数不断降低,不断引入新的设计理念

1.9 和国内标准的编写习惯略有不同

参考文献

第1篇 ASME Ⅷ-1和Ⅷ-2按规则设计部分分析

第2章 材料、安全系数和防脆断措施

2.1 受压件和非受压件的材料

2.2 安全系数和材料许用应力的确定

2.3 防止脆性断裂的总体思路、措施及其相关规定的制订依据

2.3.1 防止脆性断裂的历史沿革

2.3.2 ASME Ⅷ-1的防脆断措施分析

2.4 Ⅷ-2在材料、安全系数和防脆断措施方面的主要区别

2.4.1 确定许用应力的安全系数和许用材料

2.4.2 防止脆性断裂的措施

2.5 我国压力容器标准GB 150、JB 4732在材料、安全系数和防脆断措施方面的主要区别

参考文献

第3章 焊接接头和焊接接头系数

3.1 焊接接头的分类

3.1.1 分类的目的

3.1.2 分类的基本出发点

3.1.3 焊接接头分类

3.1.4 焊接接头形式

3.1.5 焊接接头的无损检测程度

3.2 焊接接头系数

3.2.1 焊接接头的使用限制

3.2.2 焊接接头的无损检测要求和相应的标志

3.2.3 焊接接头系数的选用

3.2.4 确定焊接接头系数的实例分析

3.2.5 角接接头的结构形式和强度校核

3.3 焊接接头的有关问题

3.3.1 焊接接头处及其附近的开孔接管

3.3.2 焊接接头在容器上的布置

3.4 Ⅷ-2在焊接接头类别和形式、焊接接头的使用、无损检测以及焊接接头系数上的主要区别

3.5 GB 150在焊接接头类别和形式、焊接接头的使用、无损检测以及焊接接头系数方面的主要区别

3.5.1 GB 150的焊接接头分类

3.5.2 GB 150的焊接接头无损检测和焊接接头系数

3.5.3 GB 150的焊接接头在容器上的布置

参考文献

第4章 压力容器设计中的有关问题

4.1 失效准则

4.2 强度理论

4.3 载荷

4.4 设计(操作、许用)温度和设计(操作、设计、最大许用工作)压力

4.5 独立容器和组合容器

4.6 厚度

4.7 压力试验

4.7.1 液压试验

4.7.2 气压试验

4.7.3 试验温度

4.8 设计中所采用的安全措施

4.8.1 腐蚀裕量和指示孔

4.8.2 检查孔

4.8.3 超压防护装置

4.9 Ⅷ-2在所用强度理论、载荷、设计许用应力和压力试验上的主要区别

4.10 GB 150和ASME Ⅷ-1在压力试验上的联系和区别

参考文献

第5章 内压圆筒和封头设计

5.1 内压圆筒和球壳设计

5.2 内压封头设计

5.2.1 椭圆形(包括半球形)封头设计

5.2.2 碟形(包括半球形)封头设计

5.2.3 锥形封头设计

5.2.4 平封头设计

5.3 ASME Ⅷ-2在内压圆筒和封头设计中的主要区别

5.3.1 圆筒、球壳和锥壳

5.3.2 碟形和椭圆形封头设计

5.3.3 平封头设计

5.4 GB 150在内压圆筒和封头设计中的主要区别

5.4.1 圆筒、球壳和锥壳设计

5.4.2 椭圆和碟形封头设计

5.4.3 平封头设计

参考文献

第6章 真空容器和外压组件设计

6.1 外压组件的稳定性设计概述

6.1.1 外压圆筒的周向稳定性设计

6.1.2 外压圆筒上的加强圈设计

6.2 外压封头设计

6.2.1 球形封头设计

6.2.2 椭圆形封头设计

6.2.3 碟形封头设计

6.2.4 锥形封头设计

6.3 圆筒的许用轴向压缩应力

6.4 半管式夹套容器设计

6.4.1 半管式夹套容器设计的主要思路

6.4.2 设计方法、步骤和应予注意点

6.5 ASME Ⅷ-2在外压组件和半管式夹套设计中的主要区别

6.5.1 ASME Ⅷ-2(2007年版起)对外压组件设计的修改

6.5.2 外压组件设计中的有关问题

6.5.3 圆筒在外压及其他载荷作用下的设计

6.5.4 锥壳在外压及其他载荷下的设计

6.5.5 球壳、半球形和成形封头在外压及其他载荷作用下的设计

6.5.6 ASME Ⅷ-2对半管式夹套设计的修改

6.6 GB 150在外压组件设计中的主要区别

参考文献

第7章 开孔接管及其补强设计

7.1 开孔补强的理论基础

7.1.1 孔边的应力增强

7.1.2 开孔对容器材料承载截面积和承载能力的削弱

7.1.3 接管和器壁构成不连续结构所引起附加的边缘应力

7.2 ASME Ⅷ-1的补强设计方法

7.2.1 补强设计准则

7.2.2 开孔形状、开孔相对于组件尺寸的限制

7.2.3 补强的有效范围

7.2.4 不需补强的最大开孔直径

7.2.5 开孔和焊接接头的相遇或相邻

7.2.6 开孔补强计算

7.2.7 开有排孔时的设计

7.2.8 圆筒和锥壳上的大开孔补强

7.2.9 补强件及其焊缝的强度校核

7.2.10 接管颈部的厚度

7.3 ASME Ⅷ-2的补强设计方法

7.3.1 总的思路

7.3.2 内压圆筒上径向开孔接管的补强计算

7.3.3 外压圆筒上径向开孔接管的补强计算简述

7.3.4 其他内压或外压组件上径向或非径向开孔接管的补强

7.4 GB 150和ASME Ⅷ-1的联系和区别

参考文献

第8章 法兰及其相关组件的设计

8.1 密封计算

8.2 法兰计算

8.2.1 法兰应力计算

8.2.2 法兰力矩计算

8.2.3 法兰设计的应力和刚度校核

8.2.4 对华脱尔斯法兰设计方法的讨论

8.3 用螺栓连接的凸形封头

8.3.1 类型(a)的设计

8.3.2 类型(b)的设计

8.3.3 类型(c)的设计

8.3.4 类型(d)的设计

8.4 反向法兰和中心开有单个大圆孔的整体平盖

8.4.1 反向法兰

8.4.2 中心开有单个大圆孔的整体平盖

8.4.3 中心开有单个大圆孔平盖和反向法兰的相互联系

8.5 卡箍连接件的设计

8.5.1 卡箍连接螺栓的受载分析和设计

8.5.2 卡箍和高颈的受载分析

8.5.3 高颈和卡箍的应力分析和校核条件

8.6 螺栓中心圆外由金属与金属相接触的平面法兰设计

8.6.1 受载分析

8.6.2 组件的分级和单个法兰的分类

8.6.31级组件法兰的各部应力计算

8.6.4 法兰设计许用应力

8.6.5 法兰厚度和螺栓总截面积的估计

8.7 ASME Ⅷ-2在法兰及其相关组件设计上的主要区别

8.7.1 法兰设计

8.7.2 用螺栓连接的凸形封头设计

8.7.3 反向法兰设计

8.7.4 卡箍连接件设计

8.8 GB 150和ASME Ⅷ-1在法兰及其相关组件设计上的联系和区别

参考文献

第9章 非圆形截面容器

9.1 非圆形截面容器的结构和载荷分析

9.1.1 焊接结构和设计中的考虑

9.1.2 开孔和对开孔后引起削弱的考虑

9.1.3 载荷

9.2 非圆形截面容器设计原理分析

9.2.1 容器两端封头对侧板的加强作用

9.2.2 设置加强件的有关问题

9.2.3 应力校核条件

9.2.4 焊接接头系数E和孔带削弱系数e

9.3 内压非圆形截面容器设计公式举例分析

9.3.1 无加强件、无拉撑件、无过渡圆弧的对称矩形截面容器

9.3.2 无拉撑件、无过渡圆弧、设有加强件的对称矩形截面容器

9.4 受外压(真空)的非圆形截面容器

9.4.1 侧板和封头的稳定性校核

9.4.2 非圆形截面容器的柱状稳定性校核

9.5 GB150和ASME Ⅷ-1的联系和区别

参考文献

第10章 管壳式换热器和膨胀节

10.1 管壳式换热器管板设计的基本原理

10.2 各类换热器管板对开孔削弱的共有考虑

10.3 U形管式换热器管板的设计

10.3.1 结构类型

10.3.2 影响各类结构管板的因素分析

10.3.3 设计规程分析

10.3.4 对简支U形管式管板的设计程序分析

10.4 固定管板式换热器管板的设计

10.4.1 结构类型

10.4.2 影响各类管板结构的因素分析

10.4.3 设计规程分析

10.4.4 计及邻近管板处筒体不同材料和厚度的结构和设计

10.5 浮动管板式换热器管板的设计

10.5.1 结构类型

10.5.2 影响各类管板结构的因素分析

10.5.3 设计规程分析

10.6 管子对管板连接的强度设计

10.7 膨胀节

10.7.1 强度、刚度要求和许用循环次数计算

10.7.2 轴向位移计算

10.7.3 轴向刚度计算

10.7.4 膨胀节的压力试验

10.8 ASME Ⅷ-2的管壳式换热器设计

10.9 我国热交换器标准GB 151和ASME Ⅷ-1的联系和区别

参考文献

第11章 ASME Ⅷ-2的卧式容器及鞍座设计

11.1 结构分析

11.2 载荷分析

11.3 各处应力计算及强度校核

11.3.1 圆筒上的轴向总应力及其校核条件

11.3.2 鞍座处圆筒或封头上的切向剪切应力和封头上的附加拉伸应力及其校核条件

11.3.3 鞍座处圆筒及其加强圈上(如设置)的周向压缩总应力及其校核条件

11.3.4 鞍座载荷校核

11.4 双鞍座卧式容器上各处应力的汇总

参考文献

第12章 制造、检验和试验中有关问题的分析

12.1 冷、热加工成形

12.1.1 多层容器层板贴合度的要求

12.1.2 壳体在成形后允许的局部减薄区

12.1.3 焊后热处理要求

12.1.4 冷成形后的热处理要求

12.1.5 对接焊缝的布置、错边及余高

12.1.6 圆筒、锥壳和球壳在成形后的允许偏差

12.1.7 成形封头的形状允差

12.2 无损检测要求

12.3 压力试验

12.4 ASME Ⅷ-2在制造、检验和试验规定中的主要区别

12.4.1 圆筒和壳体上的局部减薄区

12.4.2 焊后热处理要求

12.4.3 冷成形后的热处理要求

12.4.4 对接焊缝的布置、错边及余高

12.4.5 圆筒、锥壳和球壳以及成形封头在成形后的允许偏差

12.4.6 无损检测要求

12.4.7 压力试验

12.5 我国标准GB 150和ASME Ⅷ-1在制造、检验和试验中有关问题的联系和主要区别

参考文献

第2篇 ASME Ⅷ-2按分析设计部分分析

第13章 ASME Ⅷ-2按应力分析设计部分的改写背景

13.1 压力容器设计方法进展沿革

13.2 应力分析设计方法的由来及其总体思想

13.3 ASME Ⅷ-2的改写背景

13.4 按规则设计和按分析设计的关系

参考文献

第14章 应力分类及其评定

14.1 应力分类的力学基础

14.1.1 计算应力的方法

14.1.2 不连续应力分析

14.2 和应力分类相关的术语

14.3 应力分类的基本出发点

14.4 应力分类

14.4.1 容器组件的应力分类

14.4.2 接管颈部中应力分类的补充要求

14.5 当量应力的限制条件及其分析

14.5.1 当量应力的推导

14.5.2 当量应力的限制条件

14.5.3 对一次应力强度限制条件的分析

14.5.4 安定性分析原理(对二次应力Q的限制)

14.5.5 疲劳分析原理(对Pm(PL)+Pb+Q+F当量应力范围的限制)

14.5.6 对热应力棘轮作用的限制原理简述

14.6 欧盟标准EN 13445和Ⅷ-2在应力分类及其评定上的联系和区别

14.7 我国JB 4732钢制压力容器――分析设计标准和ASME Ⅷ-2在应力分类及其评定上的联系和区别

参考文献

第15章 按应力分析设计

15.1 防止塑性垮塌

15.1.1 弹性应力分析方法

15.1.2 极限载荷分析方法

15.1.3 弹-塑性应力分析方法

15.2 防止局部失效

15.2.1 弹性分析

15.2.2 弹-塑性分析

15.3 防止由失稳引起的垮塌

15.4 我国JB 4732钢制压力容器――分析设计标准和ASME Ⅷ-2在应力分析设计上的联系和区别

参考文献

第16章 低循环疲劳设计

16.1 疲劳分析的筛分

16.1.1 以可比较设备的经验为基础的筛分准则

16.1.2 筛分方法A

16.1.3 筛分方法B

16.2 基于以光滑试杆试验为基础的疲劳设计曲线

16.2.1 疲劳设计曲线的安全系数

16.2.2 平均应力对疲劳设计曲线影响的调整

16.2.3 对温度影响的考虑

16.2.4 当量应力幅及其求取

16.3 焊接连接件的疲劳分析和用弹性应力分析方法确定当量结构应力范围

16.4 应力集中系数、疲劳强度减弱系数和开孔接管的应力指数

16.5 螺栓的疲劳分析

16.6 疲劳评定的积累损伤

16.7 热应力棘轮现象的评定

参考文献

第3篇 ASME Ⅷ-3简要分析

第17章 高压容器的特点及其引起的特殊考虑

17.1 由于厚壁所引起的考虑

17.1.1 采用塑性失效准则

17.1.2 塑性自增强设计

17.2 由于采用高强度钢的考虑

17.2.1 关于材料的冲击试验

17.2.2 引入"未爆先漏"的失效准则

17.3 其他有关问题

参考文献

附录 壳体上的局部应力计算

参考文献

第1章 绪论

1.1 ASME压力容器规范是压力容器的建造规则

1.2 ASME规范制定了强制性要求、特殊禁用规定以及非强制性指南

1.3 ASME规范是包括多种制造方法、多种材料容器的建造规则

1.4 ASME Ⅷ-1、Ⅷ-2是包括立式或卧式容器、换热器、球形容器、膨胀节等在内各种压力容器的建造规则

1.5 Ⅷ-1、Ⅷ-2、Ⅷ-3共三册各适用于不同的对象

1.6 关于计算机和有限元的使用、设计用线算图和曲线拟合公式

1.7 ASME规范的卷、版本、增补、条款解释、规范案例、例题

1.8 内容不断增加、更新,安全(设计)系数不断降低,不断引入新的设计理念

1.9 和国内标准的编写习惯略有不同

参考文献

第1篇 ASME Ⅷ-1和Ⅷ-2按规则设计部分分析

第2章 材料、安全系数和防脆断措施

2.1 受压件和非受压件的材料

2.2 安全系数和材料许用应力的确定

2.3 防止脆性断裂的总体思路、措施及其相关规定的制订依据

2.3.1 防止脆性断裂的历史沿革

2.3.2 ASME Ⅷ-1的防脆断措施分析

2.4 Ⅷ-2在材料、安全系数和防脆断措施方面的主要区别

2.4.1 确定许用应力的安全系数和许用材料

2.4.2 防止脆性断裂的措施

2.5 我国压力容器标准GB 150、JB 4732在材料、安全系数和防脆断措施方面的主要区别

参考文献

第3章 焊接接头和焊接接头系数

3.1 焊接接头的分类

3.1.1 分类的目的

3.1.2 分类的基本出发点

3.1.3 焊接接头分类

3.1.4 焊接接头形式

3.1.5 焊接接头的无损检测程度

3.2 焊接接头系数

3.2.1 焊接接头的使用限制

3.2.2 焊接接头的无损检测要求和相应的标志

3.2.3 焊接接头系数的选用

3.2.4 确定焊接接头系数的实例分析

3.2.5 角接接头的结构形式和强度校核

3.3 焊接接头的有关问题

3.3.1 焊接接头处及其附近的开孔接管

3.3.2 焊接接头在容器上的布置

3.4 Ⅷ-2在焊接接头类别和形式、焊接接头的使用、无损检测以及焊接接头系数上的主要区别

3.5 GB 150在焊接接头类别和形式、焊接接头的使用、无损检测以及焊接接头系数方面的主要区别

3.5.1 GB 150的焊接接头分类

3.5.2 GB 150的焊接接头无损检测和焊接接头系数

3.5.3 GB 150的焊接接头在容器上的布置

参考文献

第4章 压力容器设计中的有关问题

4.1 失效准则

4.2 强度理论

4.3 载荷

4.4 设计(操作、许用)温度和设计(操作、设计、最大许用工作)压力

4.5 独立容器和组合容器

4.6 厚度

4.7 压力试验

4.7.1 液压试验

4.7.2 气压试验

4.7.3 试验温度

4.8 设计中所采用的安全措施

4.8.1 腐蚀裕量和指示孔

4.8.2 检查孔

4.8.3 超压防护装置

4.9 Ⅷ-2在所用强度理论、载荷、设计许用应力和压力试验上的主要区别

4.10 GB 150和ASME Ⅷ-1在压力试验上的联系和区别

参考文献

第5章 内压圆筒和封头设计

5.1 内压圆筒和球壳设计

5.2 内压封头设计

5.2.1 椭圆形(包括半球形)封头设计

5.2.2 碟形(包括半球形)封头设计

5.2.3 锥形封头设计

5.2.4 平封头设计

5.3 ASME Ⅷ-2在内压圆筒和封头设计中的主要区别

5.3.1 圆筒、球壳和锥壳

5.3.2 碟形和椭圆形封头设计

5.3.3 平封头设计

5.4 GB 150在内压圆筒和封头设计中的主要区别

5.4.1 圆筒、球壳和锥壳设计

5.4.2 椭圆和碟形封头设计

5.4.3 平封头设计

参考文献

第6章 真空容器和外压组件设计

6.1 外压组件的稳定性设计概述

6.1.1 外压圆筒的周向稳定性设计

6.1.2 外压圆筒上的加强圈设计

6.2 外压封头设计

6.2.1 球形封头设计

6.2.2 椭圆形封头设计

6.2.3 碟形封头设计

6.2.4 锥形封头设计

6.3 圆筒的许用轴向压缩应力

6.4 半管式夹套容器设计

6.4.1 半管式夹套容器设计的主要思路

6.4.2 设计方法、步骤和应予注意点

6.5 ASME Ⅷ-2在外压组件和半管式夹套设计中的主要区别

6.5.1 ASME Ⅷ-2(2007年版起)对外压组件设计的修改

6.5.2 外压组件设计中的有关问题

6.5.3 圆筒在外压及其他载荷作用下的设计

6.5.4 锥壳在外压及其他载荷下的设计

6.5.5 球壳、半球形和成形封头在外压及其他载荷作用下的设计

6.5.6 ASME Ⅷ-2对半管式夹套设计的修改

6.6 GB 150在外压组件设计中的主要区别

参考文献

第7章 开孔接管及其补强设计

7.1 开孔补强的理论基础

7.1.1 孔边的应力增强

7.1.2 开孔对容器材料承载截面积和承载能力的削弱

7.1.3 接管和器壁构成不连续结构所引起附加的边缘应力

7.2 ASME Ⅷ-1的补强设计方法

7.2.1 补强设计准则

7.2.2 开孔形状、开孔相对于组件尺寸的限制

7.2.3 补强的有效范围

7.2.4 不需补强的最大开孔直径

7.2.5 开孔和焊接接头的相遇或相邻

7.2.6 开孔补强计算

7.2.7 开有排孔时的设计

7.2.8 圆筒和锥壳上的大开孔补强

7.2.9 补强件及其焊缝的强度校核

7.2.10 接管颈部的厚度

7.3 ASME Ⅷ-2的补强设计方法

7.3.1 总的思路

7.3.2 内压圆筒上径向开孔接管的补强计算

7.3.3 外压圆筒上径向开孔接管的补强计算简述

7.3.4 其他内压或外压组件上径向或非径向开孔接管的补强

7.4 GB 150和ASME Ⅷ-1的联系和区别

参考文献

第8章 法兰及其相关组件的设计

8.1 密封计算

8.2 法兰计算

8.2.1 法兰应力计算

8.2.2 法兰力矩计算

8.2.3 法兰设计的应力和刚度校核

8.2.4 对华脱尔斯法兰设计方法的讨论

8.3 用螺栓连接的凸形封头

8.3.1 类型(a)的设计

8.3.2 类型(b)的设计

8.3.3 类型(c)的设计

8.3.4 类型(d)的设计

8.4 反向法兰和中心开有单个大圆孔的整体平盖

8.4.1 反向法兰

8.4.2 中心开有单个大圆孔的整体平盖

8.4.3 中心开有单个大圆孔平盖和反向法兰的相互联系

8.5 卡箍连接件的设计

8.5.1 卡箍连接螺栓的受载分析和设计

8.5.2 卡箍和高颈的受载分析

8.5.3 高颈和卡箍的应力分析和校核条件

8.6 螺栓中心圆外由金属与金属相接触的平面法兰设计

8.6.1 受载分析

8.6.2 组件的分级和单个法兰的分类

8.6.3 1级组件法兰的各部应力计算

8.6.4 法兰设计许用应力

8.6.5 法兰厚度和螺栓总截面积的估计

8.7 ASME Ⅷ-2在法兰及其相关组件设计上的主要区别

8.7.1 法兰设计

8.7.2 用螺栓连接的凸形封头设计

8.7.3 反向法兰设计

8.7.4 卡箍连接件设计

8.8 GB 150和ASME Ⅷ-1在法兰及其相关组件设计上的联系和区别

参考文献

第9章 非圆形截面容器

9.1 非圆形截面容器的结构和载荷分析

9.1.1 焊接结构和设计中的考虑

9.1.2 开孔和对开孔后引起削弱的考虑

9.1.3 载荷

9.2 非圆形截面容器设计原理分析

9.2.1 容器两端封头对侧板的加强作用

9.2.2 设置加强件的有关问题

9.2.3 应力校核条件

9.2.4 焊接接头系数E和孔带削弱系数e

9.3 内压非圆形截面容器设计公式举例分析

9.3.1 无加强件、无拉撑件、无过渡圆弧的对称矩形截面容器

9.3.2 无拉撑件、无过渡圆弧、设有加强件的对称矩形截面容器

9.4 受外压(真空)的非圆形截面容器

9.4.1 侧板和封头的稳定性校核

9.4.2 非圆形截面容器的柱状稳定性校核

9.5 GB150和ASME Ⅷ-1的联系和区别

参考文献

第10章 管壳式换热器和膨胀节

10.1 管壳式换热器管板设计的基本原理

10.2 各类换热器管板对开孔削弱的共有考虑

10.3 U形管式换热器管板的设计

10.3.1 结构类型

10.3.2 影响各类结构管板的因素分析

10.3.3 设计规程分析

10.3.4 对简支U形管式管板的设计程序分析

10.4 固定管板式换热器管板的设计

10.4.1 结构类型

10.4.2 影响各类管板结构的因素分析

10.4.3 设计规程分析

10.4.4 计及邻近管板处筒体不同材料和厚度的结构和设计

10.5 浮动管板式换热器管板的设计

10.5.1 结构类型

10.5.2 影响各类管板结构的因素分析

10.5.3 设计规程分析

10.6 管子对管板连接的强度设计

10.7 膨胀节

10.7.1 强度、刚度要求和许用循环次数计算

10.7.2 轴向位移计算

10.7.3 轴向刚度计算

10.7.4 膨胀节的压力试验

10.8 ASME Ⅷ-2的管壳式换热器设计

10.9 我国热交换器标准GB 151和ASME Ⅷ-1的联系和区别

参考文献

第11章 ASME Ⅷ-2的卧式容器及鞍座设计

11.1 结构分析

11.2 载荷分析

11.3 各处应力计算及强度校核

11.3.1 圆筒上的轴向总应力及其校核条件

11.3.2 鞍座处圆筒或封头上的切向剪切应力和封头上的附加拉伸应力及其校核条件

11.3.3 鞍座处圆筒及其加强圈上(如设置)的周向压缩总应力及其校核条件

11.3.4 鞍座载荷校核

11.4 双鞍座卧式容器上各处应力的汇总

参考文献

第12章 制造、检验和试验中有关问题的分析

12.1 冷、热加工成形

12.1.1 多层容器层板贴合度的要求

12.1.2 壳体在成形后允许的局部减薄区

12.1.3 焊后热处理要求

12.1.4 冷成形后的热处理要求

12.1.5 对接焊缝的布置、错边及余高

12.1.6 圆筒、锥壳和球壳在成形后的允许偏差

12.1.7 成形封头的形状允差

12.2 无损检测要求

12.3 压力试验

12.4 ASME Ⅷ-2在制造、检验和试验规定中的主要区别

12.4.1 圆筒和壳体上的局部减薄区

12.4.2 焊后热处理要求

12.4.3 冷成形后的热处理要求

12.4.4 对接焊缝的布置、错边及余高

12.4.5 圆筒、锥壳和球壳以及成形封头在成形后的允许偏差

12.4.6 无损检测要求

12.4.7 压力试验

12.5 我国标准GB 150和ASME Ⅷ-1在制造、检验和试验中有关问题的联系和主要区别

参考文献

第2篇 ASME Ⅷ-2按分析设计部分分析

第13章 ASME Ⅷ-2按应力分析设计部分的改写背景

13.1 压力容器设计方法进展沿革

13.2 应力分析设计方法的由来及其总体思想

13.3 ASME Ⅷ-2的改写背景

13.4 按规则设计和按分析设计的关系

参考文献

第14章 应力分类及其评定

14.1 应力分类的力学基础

14.1.1 计算应力的方法

14.1.2 不连续应力分析

14.2 和应力分类相关的术语

14.3 应力分类的基本出发点

14.4 应力分类

14.4.1 容器组件的应力分类

14.4.2 接管颈部中应力分类的补充要求

14.5 当量应力的限制条件及其分析

14.5.1 当量应力的推导

14.5.2 当量应力的限制条件

14.5.3 对一次应力强度限制条件的分析

14.5.4 安定性分析原理(对二次应力Q的限制)

14.5.5 疲劳分析原理[对Pm(PL) Pb Q F当量应力范围的限制]

14.5.6 对热应力棘轮作用的限制原理简述

14.6 欧盟标准EN 13445和Ⅷ-2在应力分类及其评定上的联系和区别

14.7 我国JB 4732钢制压力容器——分析设计标准和ASME Ⅷ-2在应力分类及其评定上的联系和区别

参考文献

第15章 按应力分析设计

15.1 防止塑性垮塌

15.1.1 弹性应力分析方法

15.1.2 极限载荷分析方法

15.1.3 弹-塑性应力分析方法

15.2 防止局部失效

15.2.1 弹性分析

15.2.2 弹-塑性分析

15.3 防止由失稳引起的垮塌

15.4 我国JB 4732钢制压力容器——分析设计标准和ASME Ⅷ-2在应力分析设计上的联系和区别

参考文献

第16章 低循环疲劳设计

16.1 疲劳分析的筛分

16.1.1 以可比较设备的经验为基础的筛分准则

16.1.2 筛分方法A

16.1.3 筛分方法B

16.2 基于以光滑试杆试验为基础的疲劳设计曲线

16.2.1 疲劳设计曲线的安全系数

16.2.2 平均应力对疲劳设计曲线影响的调整

16.2.3 对温度影响的考虑

16.2.4 当量应力幅及其求取

16.3 焊接连接件的疲劳分析和用弹性应力分析方法确定当量结构应力范围

16.4 应力集中系数、疲劳强度减弱系数和开孔接管的应力指数

16.5 螺栓的疲劳分析

16.6 疲劳评定的积累损伤

16.7 热应力棘轮现象的评定

参考文献

第3篇 ASME Ⅷ-3简要分析

第17章 高压容器的特点及其引起的特殊考虑

17.1 由于厚壁所引起的考虑

17.1.1 采用塑性失效准则

17.1.2 塑性自增强设计

17.2 由于采用高强度钢的考虑

17.2.1 关于材料的冲击试验

17.2.2 引入“未爆先漏”的失效准则

17.3 其他有关问题

参考文献

附录 壳体上的局部应力计算

参考文献

- 相关百科

- 相关知识

- 相关专栏

- ASME压力容器分析设计

- ASME锅炉及压力容器规范国际性规范Ⅸ焊接和钎接评定

- 《ASME锅炉及压力容器规范》

- ASME锅炉及压力容器规范

- ASP工程应用与项目实践

- ASTM A36

- ASTM标准的三轴渗透系统

- ASTM标准的非饱和土双向动三轴

- ASTM认证

- ATLAS(CHINA)

- ATR-FTMIR在线检测关键技术研究

- AuatoCAD 2006 建筑图绘制实例教程

- AuotoCAD实用教程

- Ausoul设计集团

- AutCAD2010(中文版)

- Auto CAD 实例教程

- 财政投资项目评审建设新机制

- 永春县农田水利设施产权制度改革和运行管护机制试点

- 伊东东兴化工氯碱综合利用项目压力容器冬季施工方案

- 制水泥楼板市场现状调研及发展前景分析报告(目录)

- 制定机械加工劳动定额切削用量时间标准若干问题

- 彝良县七里沟煤矿安全生产责任制及各工种岗位责任制

- 中国运用现代集成制造技术改造传统产业的经验和前景

- 有线电视广播系统运行维护规程编制情况和宣贯要点

- 在项目成本控制中的实践与探索工程项目成本管理系统

- 柴油机高压喷油管用钢、高压喷油管及其制造方法

- 中国电工技术学会电力系统控制与保护专业委员会成立

- 用于制冷系统稳定运行时制冷剂分布测试的新方法

- 政府与社会资本合作(PPP)项目风险分担机制

- 智能建筑电气安装中的质量控制

- 在建工程评审制度在预拌混凝土生产计划管理中的应用

- 引水隧洞TBM开挖施工质量控制及问题处理对策