750kV超高压设备交流耐压车载试验平台

- 750kV超高压设备交流耐压车载试验平台技术领域

- 750kV超高压设备交流耐压车载试验平台造价信息

- 750kV超高压设备交流耐压车载试验平台专利背景

- 750kV超高压设备交流耐压车载试验平台附图说明

- 750kV超高压设备交流耐压车载试验平台常见问题

- 750kV超高压设备交流耐压车载试验平台荣誉表彰

- 750kV超高压设备交流耐压车载试验平台实施方式

- 750kV超高压设备交流耐压车载试验平台发明内容

- 750kV超高压设备交流耐压车载试验平台权利要求

- 750kV超高压设备交流耐压车载试验平台文献

- 变电站电气设备交流耐压试验装置特征

- 变电站电器设备交流耐压谐振装置简介

- 变电站电器设备交流耐压谐振装置特性

750kV超高压设备交流耐压车载试验平台基本信息

| 中文名 | 750kV超高压设备交流耐压车载试验平台 | 申请人 | 国家电网公司、国网湖北省电力公司电力科学研究院 |

|---|---|---|---|

| 申请日 | 2013年12月2日 | 申请号 | 2013106295685 |

| 公布号 | CN103600680A | 公布日 | 2014年2月26日 |

| 发明人 | 陈敏、白尧、陈隽、全江涛、李劲彬、阮羚、汪涛、朱世明、夏天 | 地 址 | 北京市西城区西长安街86号 |

| Int. Cl. | B60P3/00(2006.01)I、G01R31/12(2006.01)I | 代理机构 | 武汉楚天专利事务所 |

| 代理人 | 孔敏 | 类 别 | 发明专利 |

《750kV超高压设备交流耐压车载试验平台》涉及电气设备绝缘检测技术领域,具体是一种750千伏超高压设备交流耐压车载试验平台。

750kV超高压设备交流耐压车载试验平台造价信息

为了对超高压设备进行交流耐压试验,需要若干辆车装载将相应试验设备、仪器等(主要为串联谐振试验设备)运输到现场,到了现场后,各种试验设备、仪器要通过吊装车辆进行搬卸、起吊、组装后才能进行试验。这种常规吊装方式下完成现场交流耐压试验非常繁琐,且工作量巨大,并涉及大量体力劳动,在搬运吊装过程中也存在一定的安全隐患;试验人员会将过多精力耗费在试验前后吊装设备时的体力劳动与安全风险管控上,可能导致试验过程中注意力难以集中,放松安全风险管控;此外,仪器所配套的各类试验线缆及其复杂多变的接线方式,不仅增加了试验设备的管理难度,更增添了试验人员在试验过程中出错的概率,在一定程度上影响了高压试验结果的正确性,并降低了试验的安全系数。可见,常规吊装方式下开展现场交流耐压试验的安全风险较大,难以长时间连续开展工作。

因此,通过750千伏超高压设备交流耐压车载试验平台,解决2013年前超高压设备现场交流耐压试验中存在的诸多问题,具有重要意义。

图1为《750kV超高压设备交流耐压车载试验平台》750千伏超高压设备交流耐压车载试验平台其中一个实施例的储运状态侧视示意图;

图2为《750kV超高压设备交流耐压车载试验平台》750千伏超高压设备交流耐压车载试验平台其中一个实施例的储运状态俯视示意图;

图3为《750kV超高压设备交流耐压车载试验平台》750千伏超高压设备交流耐压车载试验平台其中一个实施例的试验状态侧视示意图;

图4为《750kV超高压设备交流耐压车载试验平台》750千伏超高压设备交流耐压车载试验平台其中一个实施例的试验状态俯视示意图;

图5为《750kV超高压设备交流耐压车载试验平台》750千伏超高压设备交流耐压车载试验平台其中一个实施例的电抗器、分压器共用均压环一体化结构举升装置示意图,其与其它视图位置左右相反;

图6为均压环的计算示意图。

图中:1—驾驶室,2—车厢,3—固定厢,4—滑移仓,5—交频电源,6—空压机,7—办公桌,8—励磁变压器,9—下节电抗器,10—上节电抗器,11—下节分压器,12—上节分压器,13—尾板,14—尾板支撑腿,15—均压环,16—电动支撑腿,17—附件柜,18—电动机,19—绝缘支撑板,20—气动举升杆,21—移动小车,22—底板,23—气缸,24—活塞杆,25—承载板,26—附件舱。

|

|

|

|

|

|

|

|

750kV超高压设备交流耐压车载试验平台常见问题

-

已发

-

定额中给出了送配电装置试验和单体试验,国网规范中还有交接试验,这3种试验互相冲突吗?答:不冲突。

2020年7月14日,《750kV超高压设备交流耐压车载试验平台》获得第二十一届中国专利奖优秀奖。 2100433B

参考图1-2,《750kV超高压设备交流耐压车载试验平台》750千伏超高压设备交流耐压车载试验平台其中一个实施例包括驾驶室1及位于驾驶室1后部的车厢2,所述车厢2包括固定厢3及相对所述固定厢3前后滑动的滑移仓4,滑移仓4位于固定厢3后部,且可滑动进入固定厢3内。

所述车厢2的内底上设有滑轨,所述滑移仓4的后端设有可向后下方翻折打开的尾板13,尾板13上设有延长轨,当所述尾板13向后翻折打开呈水平状态时,车厢2内底上的滑轨与所述尾板13上的延长轨对接。所述尾板13的外壁上设有尾板支撑腿14,当所述尾板13打开呈水平状态时,尾板支撑腿14支撑在尾板13下方。所述车厢2的下部设有四个用于加固支撑的电动支撑腿16。

进一步参考图3,车厢2内底上的滑轨上设有移动小车21,所述移动小车21上设有分隔设置的下节电抗器9、上节电抗器10及分隔设置的下节分压器11、上节分压器12,上节电抗器10与上节分压器12保持一定间隙,且共用一个均压环15,下节分压器11、下节电抗器9各自设有一个均压环。所述均压环15可采用单环或双环结构,该实施例中附图以双环为例进行说明。所述均压环15将上节电抗器10与上节分压器12进行等电位连接,上节电抗器10、上节分压器12和均压环15形成一体结构,上节电抗器10、上节分压器12的下端固定在绝缘支撑板19上(电位并未钳制在一起)。所述上节电抗器10、上节分压器12和均压环15通过举升装置实现上下升降。

所述举升装置包括承载板25、气缸23、气动举升杆20、活塞杆24,承载板25用于承载上节电抗器10,活塞杆24连接在承载板25下部,活塞杆24通过气动举升杆20与气缸23连接,气缸23通过底板22固定在移动小车21上。如图1所示,在储运状态时,活塞杆24收纳在气动举升杆20内,气动举升杆20收纳在气缸23内,此时承载板25位于最低处。当需要进行耐压试验时,启动气缸23,气动举升杆20以及活塞杆24向上顶升承载板25,进而将所述上节电抗器10、上节分压器12和均压环15升至高处进行试验,试验结束后又可下降。当均压环15采用双环结构时,还可以配置一个用于举升双环的液压举升装置。

所述车厢2的两侧的下部设置有多个附件舱26,所述附件舱内设置有配电板、电动绕线盘、电动操作控制台、液压工作站、小型发电机、安全围栏、呼唱设备、平衡垫木等,所述固定厢3的后部设有附件柜17,所述附件柜17内安放有加压波纹管及工器具等。固定厢3内还设有交频电源5、空压机6、办公桌7、励磁变压器8、电动机18,其中交频电源5、励磁变压器8、电抗器与分压器及其均压环组成串联谐振试验装置,空压机6用于给气缸23供气。在进行耐压试验时,交频电源5与励磁变压器8的低压抽头连接,励磁变压器8的高压抽头与下节电抗器9的下接线柱连接,下节电抗器9的上接线柱与上节电抗器10的下接线柱连接,下节分压器11的上接线柱与上节分压器12的下接线柱连接,均压环15与被测品连接。

试验平台自动展开步骤如下:a.操作电动装置,将试验车上四个电动支撑腿16升起;b.操作自动液压系统,打开尾板13至水平;c.操作电动装置,升起尾板支撑腿14;d.操作电动装置,将后部滑移仓4向前滑移至前部固定厢3内;e.操作电动装置,将移动小车21滑移到指定位置尾板13上,此时下节电抗器9、上节电抗器10及下节分压器11、上节分压器12同时随着移动小车21远离固定厢3移动至尾板13上,同时通过限位装置将其固定住,使高压设备与车厢2之间有足够的安全距离;f.操作举升装置,将上节电抗器10、上节分压器12、均压环15举升到试验位置,并使用锁定机构进行高位固定。试验平台所有展开及位移自动操作所需电源分为由汽车电瓶供给的直流电源以及由所配小型发电机供给的交流电源。

试验平台在完成460千伏及以下电压的试验时,只要将上节电抗器10、上节分压器12和均压环15一体化结构移至指定位置,举升至一定高度即可,无需使用下节电抗器9和下节分压器11,同时还将下节电抗器9和下节分压器11远离上节电抗器10、上节分压器12和均压环15一体化结构足够的绝缘距离,可以理解的是,下节电抗器9、下节分压器11与底板22之间为活动连接,例如通过滚轮配合锁固装置安装在移动小车21上。

为具备完成超高电压等级电气设备的出厂、交接试验能力,将该试验平台的额定试验电压值定为750千伏。

由于110千伏、220千伏电气设备远低于500千伏、750千伏电气设备的交流耐压值,耐压所需的绝缘距离、加压波纹管直径等各方面存在较大差异,考虑到110千伏、220千伏电气设备交接试验的便捷性,以及电抗器、分压器与其配套装置研制与布置的可操作性,《750kV超高压设备交流耐压车载试验平台》将电抗器、分压器均分为两节,一节的额定电压值应为220千伏 GIS设备的交流耐压值,即为460千伏,另一节的额定电压值则为750千伏-460千伏=290千伏。460千伏电抗器、分压器所需对地绝缘距离需较大,定为上节,下节电抗器、分压器额定电压即为290千伏。

为方便平台车辆在变电站内相间道等狭窄道路上的通行,即满足在主干道4米、消防道路3.5米、检修道路3米的变电所标准道路上的通行条件,且为满足国家《超限运输车辆行驶公路管理规定》与《道路车辆外廓尺寸、轴荷及质量限值》要求,应将平台车辆的尺寸限值定为:长9米、宽2.5米、高4米。

车载试验平台自动展开到位后,各高压设备与车体/地面之间的绝缘距离均应满足在最高压试验时的安全绝缘距离要求。例如,上节电抗器、分压器均压环与车体/地面之间的空气间隙应能承受750千伏的高压,至少3米,下节电抗器、分压器均压环与车体/地面之间的空气间隙应能承受290千伏的高压,至少约1.5米。

试验平台主设备与车上周边物体之间的绝缘距离的尺寸设计,需通过电场分布仿真计算,进行反复修改并验证其可行性。尤其是上节电抗器、分压器共用均压环,其周围电压最高、电场强度最大,其尺寸设计得越大,均压效果越好,然而其尺寸设计又受到平台内的空间限制,对此,电抗器与分压器共用均压环的尺寸应在其均压效果能够满足现场实际需要的前提下设计得尽可能小,即上节电抗器、分压器共用均压环的尺寸可按如下情况进行设计:均压环周围电场强度等于不出现电晕放电的最大电场强度。

均压环的电场经验计算公式为(请参考图6):Emax=U[1 (r/2R)×ln(8R/r)]/[rln(8R/r)],

式中u为规定的电压值;R为均压环半径;r为均压环铝管材半径;E为电场强度。

改变大均压环(即上节电抗器10、上节分压器12共用的均压环15)尺寸可以改变R和r值,分别改变尺寸为:R=1000毫米、r=400毫米;R=1000毫米、r=200毫米;R=800毫米、r=200毫米。

仿真计算这三种不同尺寸下的电场分布,其中,串级电抗器均匀升压,小均压环(即下节电抗器均压环)升压至290千伏,大均压环升压至750千伏,金属外壳接地。

结果显示,以上三种不同尺寸下平台最大电场强度均位于大均压环外沿,其值分别为11千伏/厘米、15千伏/厘米、16千伏/厘米。

根据均压环的电场经验计算公式Emax=U[1 (r/2R)×ln(8R/r)]/[rln(8R/r)],计算孤立均压环的最大电场强度,并比较利用ansys和经验公式计算三种尺寸下均压环处最大电场强度如表1所示。

表1均压环处最大电场强度(千伏/厘米)

| 计算方法 |

R=1000毫米,r=200毫米 |

R=800毫米、r=200毫米 |

R=1000毫米,r=400毫米 |

| Ansys有限元 |

15 |

16 |

11 |

| 经验公式 |

13.91 |

15.5 |

10.01 |

由表1可见,三种不同尺寸下的经验公式计算值与利用ANSYS有限元方法计算值相比,均略偏低。

经验表明,电场强度不超过15千伏/厘米的情况下,可以保证不出现电晕放电。由表1可见,当大均压环设计尺寸为R=1000毫米、r=400毫米时,虽然其均压效果能够满足现场实际需要,但最大电场强度裕度过大,尺寸设计得不够小;当大均压环设计尺寸为R=800毫米、r=200毫米时,尺寸小,但均压环处最大电场强度(即平台最大场强)超过15千伏/厘米,不满足现场实际需要;当大均压环设计尺寸为R=1000毫米,r=200毫米时,均压环处最大电场强度(即平台最大场强)正好为15千伏/厘米,不仅均压效果能够满足现场实际需要,而且在此前提下其尺寸已设计得尽可能小。

因此,《750kV超高压设备交流耐压车载试验平台》车载试验平台将均压环15的尺寸确定为R=1000毫米,r=200毫米。

试验平台还应经过严密的机械性能校核计算、测量系统校准试验进行验证。其中,机械性能校核计算内容包括质心、轴荷分配、载荷分配校核、载荷的最大偏差、最大侧倾稳定角、横向稳定性、纵向稳定性等,结果满足国家相关标准要求;测量系统的各种组合(上、下节电抗器、分压器均使用,仅使用上节电抗器、分压器)均应经过国家高电压计量站校准合格。

750kV超高压设备交流耐压车载试验平台专利目的

《750kV超高压设备交流耐压车载试验平台》所要解决的技术问题在于提供一种集机动化、集成化、自动化于一身的750千伏超高压设备交流耐压车载试验平台,无需依赖外部吊装设备,接线方便,从而可实现车上优质、高效、安全地完成750千伏超高压设备现场交流耐压试验。

750kV超高压设备交流耐压车载试验平台技术方案

一种750千伏超高压设备交流耐压车载试验平台,包括驾驶室及位于驾驶室后部的车厢,所述车厢包括固定厢及相对所述固定厢前后滑动的滑移仓,滑移仓位于固定厢后部,其特征在于:滑移仓可滑动进入固定厢内,所述车厢的内底上设有滑轨,所述滑移仓的后端设有可向后下方翻折打开的尾板,尾板上设有延长轨,当所述尾板向后翻折打开呈水平状态时,车厢内底上的滑轨与所述尾板上的延长轨对接,所述尾板的外壁上设有尾板支撑腿,所述车厢的下部设有四个用于加固支撑的电动支撑腿,车厢内底上的滑轨上设有移动小车,所述移动小车上设有分隔设置的下节电抗器、上节电抗器及分隔设置的下节分压器、上节分压器,上节电抗器与上节分压器保持一定间隙,且共用一个均压环,所述上节电抗器、上节分压器和均压环形成一体结构,且通过举升装置实现上下升降;固定厢内还设有交频电源和励磁变压器。

如上所述的750千伏超高压设备交流耐压车载试验平台,所述举升装置包括承载板、气缸、气动举升杆、活塞杆,承载板用于承载上节电抗器,活塞杆连接在承载板下部,活塞杆通过气动举升杆与气缸连接,气缸通过底板固定在移动小车上。

如上所述的750千伏超高压设备交流耐压车载试验平台,所述车厢的两侧的下部设置有多个附件舱,所述附件舱内设置有配电板、电动绕线盘、电动操作控制台、液压工作站、小型发电机、安全围栏、呼唱设备、平衡垫木等,所述固定厢的后部设有附件柜,所述附件柜内安放有加压波纹管及工器具。

如上所述的750千伏超高压设备交流耐压车载试验平台,驾驶室及车厢组成的平台车辆的尺寸为:长9米、宽2.5米、高4米。

如上所述的750千伏超高压设备交流耐压车载试验平台,均压环的尺寸为R=1000毫米,r=200毫米。

750kV超高压设备交流耐压车载试验平台有益效果

《750kV超高压设备交流耐压车载试验平台》的有益效果:通过优化设计将750千伏成套串联谐振试验装置(包括变频电源、励磁变压器、电抗器与分压器及其均压环等)和辅助系统诸多设备集成于车内极有限空间内,采用电抗器、分压器共用均压环一体化设计,具备自动展开试验平台和举升装置,无需依赖外部吊装设备,接线方便,从而实现车上优质、高效、安全地完成750千伏超高压设备现场交流耐压试验。

1.一种750千伏超高压设备交流耐压车载试验平台,包括驾驶室(1)及位于驾驶室(1)后部的车厢(2),所述车厢(2)包括固定厢(3)及相对所述固定厢(3)前后滑动的滑移仓(4),滑移仓(4)位于固定厢(1)后部,其特征在于:滑移仓(4)可滑动进入固定厢(3)内,所述车厢(2)的内底上设有滑轨,所述滑移仓(4)的后端设有可向后下方翻折打开的尾板(13),尾板(13)上设有延长轨,当所述尾板(13)向后翻折打开呈水平状态时,车厢(2)内底上的滑轨与所述尾板(13)上的延长轨对接,所述尾板(13)的外壁上设有尾板支撑腿(14),所述车厢(2)的下部设有四个用于加固支撑的电动支撑腿(16),车厢(2)内底上的滑轨上设有移动小车(21),所述移动小车(21)上设有分隔设置的下节电抗器(9)、上节电抗器(10)及分隔设置的下节分压器(11)、上节分压器(12),上节电抗器(10)与上节分压器(12)保持一定间隙,且共用一个均压环(15),所述上节电抗器(10)、上节分压器(12)和均压环(15)形成一体结构,且通过举升装置实现上下升降;固定厢(3)内还设有交频电源(5)和励磁变压器(8)。

2.如权利要求1所述的750千伏超高压设备交流耐压车载试验平台,其特征在于:所述举升装置包括承载板(25)、气缸(23)、气动举升杆(20)、活塞杆(24),承载板(25)用于承载上节电抗器(10),活塞杆(24)连接在承载板(25)下部,活塞杆(24)通过气动举升杆(20)与气缸(23)连接,气缸(23)通过底板(22)固定在移动小车(21)上。

3.如权利要求1所述的750千伏超高压设备交流耐压车载试验平台,其特征在于:所述车厢(2)的两侧的下部设置有多个附件舱(26),所述附件舱内设置有配电板、电动绕线盘、电动操作控制台、液压工作站、小型发电机、安全围栏、呼唱设备、平衡垫木等,所述固定厢(3)的后部设有附件柜(17),所述附件柜(17)内安放有加压波纹管及工器具。

4.如权利要求1所述的750千伏超高压设备交流耐压车载试验平台,其特征在于:驾驶室(1)及车厢(2)组成的平台车辆的尺寸为:长9米、宽2.5米、高4米。

5.如权利要求1所述的750千伏超高压设备交流耐压车载试验平台,其特征在于:均压环(15)的尺寸为R=1000毫米,r=200毫米。

750kV超高压设备交流耐压车载试验平台文献

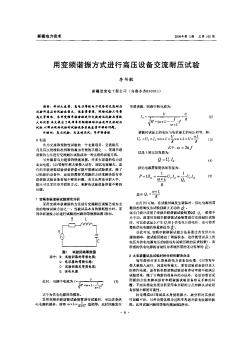

用变频谐振方式进行高压设备交流耐压试验

用变频谐振方式进行高压设备交流耐压试验

针对大容量、高电压等级电力设备的交流耐压试验所存在的试验容量大,设备重量重,现场试验工作量庞大等困难,采用变频串联谐振进行交流耐压试验具有较大的优势.本文提出了运用串并联谐振的方法进行交流耐压试验,以解决现场试验时试验设备系统容量不够的问题。

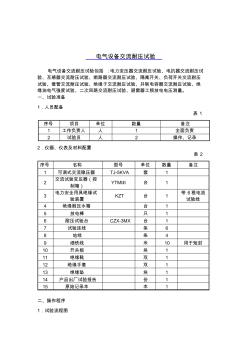

电气设备交流耐压试验

电气设备交流耐压试验

电气设备交流耐压试验 电气设备交流耐压试验包括 :电力变压器交流耐压试验、电抗器交流耐压试 验、互感器交流耐压试验、断路器交流耐压试验、隔离开关、负荷开关交流耐压 试验、套管交流耐压试验、绝缘子交流耐压试验、并联电容器交流耐压试验、绝 缘油电气强度试验、二次回路交流耐压试验、避雷器工频放电电压测量。 一、试验准备 1.人员配备 表 1 序号 项目 单位 数量 备注 1 工作负责人 人 1 全面负责 2 试验员 人 2 操作、记录 2.仪器、仪表及材料配置 表 2 序号 名称 型号 单位 数量 备注 1 可调式交流稳压器 TJ-5KVA 套 1 2 交流试验变压器(控 制箱) YTM-Ⅲ 台 1 3 电力安全用具绝缘试 验装置 KZT 台 1 带 6根电流 试验线 4 绝缘耐压水箱 台 1 5 放电棒 只 1 6 耐压试验台 CZX-3MX 台 1 7 试验连线 条 6 8

变电站电气设备交流耐压试验装置特征

1、变电站电气设备交流耐压试验装置所需电源容量大大减小,试验所需的电源功率只有试验容量的1/Q。

2、变电站电气设备交流耐压试验装置体积小,重量轻,一般为普通试验装置的1/3-1/5;

3、谐振电源是谐振式滤波电路,能改善输出电压的波形畸变,获得很好的正弦波形,有效的防止了谐波峰值对试品的误击穿。

4、变频电源保护功能强,稳定性好;变电站电气设备交流耐压试验装置具备多种工作模式,操作方便;采用220V或380V单相电源,方便现场取电。

5、变电站电气设备交流耐压试验装置配置灵活,扩展功能强。谐振电抗器采用多只方式,积木式组合,可串可并,满足多种试品的试验要求,更方便现场使用。

变电站电器设备交流耐压谐振装置简介

变电站电器设备交流耐压谐振装置产品简介

变电站电器设备交流耐压谐振装置产品简介

既可满足高电压、小电流的设备试验条件要求,又可满足低电压、大电流的设备试验条件要求,具有较宽的适用范围,是地、市、县级高压试验部门及电力承装、修试工程单位理想的耐压设备。

交流耐压谐振装置主要由变频控制电源、激励变压器、电抗器、电容分压器组成。其中变频控制电源采用进口专用的SPWM数字式波形发生芯片,频率分辨率为16位,在20~300Hz时频率细度可达0.1Hz,同时采用了正交非同步固定式载波调制方式,确保在整个频率区间内输出波形良好;功率部分采用了先进的IPM模块,确保谐振装置仪器稳定和安全。

变电站电器设备交流耐压谐振装置产品别称

变电站电器设备交流耐压谐振装置产品别称

交流耐压谐振装置、变频谐振、变频串联谐振、耐压谐振装置、串联谐振、串联谐振变压器、串联谐振试验设备

变电站电器设备交流耐压谐振装置产品特性

变电站电器设备交流耐压谐振装置产品特性

该系列装置与国内同类产品相比,具有多种关键优势:

1、同电压等级、同容量的电抗器其体积较小、重量较轻;在额定负载时温升小;采用干式环氧浇注,机械强度高,电气绝缘性能好,美观可靠。

2、变频控制源容量裕度大;保护功能强;输出波形好;稳定性好;具备多种工作模式,操作方便;采用220V或380V单相电源,方便现场取电。

3、配置灵活。可选配不同类型电抗器,满足不同试品要求,实现一机多用,性价比高。

变电站电器设备交流耐压谐振装置产品参数

变电站电器设备交流耐压谐振装置产品参数

◆ 额定输出电压:0~500KV(AC有效值)及其以下

◆ 输出频率:20~300Hz

◆ 谐振电压波形:纯正弦波,波形畸变率<1.0%

◆ 最大试验容量:1000KVA及其以下

◆ 工作制:满功率输出下,一次连续工作时间15min

◆ 品质因数:30~90

◆ 频率调节灵敏度:0.1Hz,不稳定度<0.05%

◆ 工作电源:380/220V±15%/50Hz±5%

- 相关百科

- 相关知识

- 相关专栏

- 海南省城市市政设施管理规定

- 电力接地装置的腐蚀与防护

- 中国建筑业统计年鉴2018

- 建筑工程预算软件应用

- 河北省建筑条例

- 生命线工程破坏

- 四川省地震灾区重大地质灾害防治工程项目资金管理暂行办法

- 地基与基础工程施工技术交底记录详解

- 地面工程施工技术交底记录详解

- CAD功能工具全自学教程与经典实例

- 工程量清单与计价

- 工程量清单计价实务

- 水利工程概预算

- 建筑供暖工程建造

- 2015年水利水电混凝土坝信息网技术交流会议论文集

- 施工劳务企业资质标准

- 因工程施工、设备维修等原因确需停止供水审批申请表

- 中国哈尔滨国际水处理给排水设备及泵阀管道展会概况

- 正泰电气ZN85-40.5户内高压交流真空断路器

- 引进10000m^3/h空分设备的流程及安装特点

- 中国制冷空调设备维修安装企业资质等级认证评审公示

- 振荡波局放检测设备在10kV电缆局放测试中的应用

- 中厚板生产线升级改造设备中心线基准的测量方法

- 印刷设备维修工国家职业技能标准终审会

- 永州市冷水滩区高溪市镇镇本级综合服务平台建设项目

- 制冷和空调设备运行与维修专业教学模式的创新与实践

- 工业废液作为Ⅲ级粉煤灰混凝土外加剂的试验

- 执勤防御(护)性器械和报警、通讯设备使用管理规定

- 智慧城市时空大数据平台建设技术大纲

- 智慧灯杆-智慧城市道路智慧照明云平台综合解决方案

- 宜兴抽水蓄能电站上水库面板堆石坝坝料开采爆破试验

- 应对政府投资建设项目材料设备采购风险的措施及办法