中小壳体类冲天炉铸态球墨铸铁的铁水控制

由于球铁的基体组织、石墨形态、机械性能与化学成分有极其密切的关系,故此对化学成分进行精心的设计和选择;对铸铁熔炼、球化处理及铸造缺陷的防止进行有效的控制。

冲天炉熔化球墨铸铁炉前球化质量控制

为获得优质的球墨铸铁铸件,除了有合格的生铁、焦炭、中间合金等原材料和良好的熔化设备外,再就是对球化过程的质量控制及检测。目前的检测方法有电阻法、热分析法和炉前快速金相法。但大多数工厂仍然习惯依靠自己的经验来控制球化质量。我厂在多年的生产实践中总结出以下四种行之有效的方法。

编辑推荐下载

铸态球墨铸铁动力转向器壳体的生产(摘要)

铸态球墨铸铁动力转向器壳体的生产(摘要)

大断面铸态球墨铸铁支撑架的工艺实践

大断面铸态球墨铸铁支撑架铸件,大部分壁厚237mm,要求厚大部位100%超声波探伤检测。根据铸件的结构及技术要求制定了合理的浇注和熔炼工艺,通过对原材料及化学成分的严格控制,并选择合适的添加元素,成功生产了支撑架铸件。检测附铸试块的化学成分及力学性能完全满足技术要求,为厚大球铁件的质量稳定控制提供了很好的生产经验。

中小壳体类冲天炉铸态球墨铸铁的铁水控制热门文档

球墨铸铁壳体的铸造工艺_李平

球墨铸铁壳体的铸造工艺_李平

铸态球墨铸铁QT450-10的生产控制

铸态球墨铸铁QT450-10的生产控制

球墨铸铁中的奥氏体枝晶及球墨铸铁的偏析——球墨铸铁基础理论的最新发展(三)

介绍了球墨铸铁中奥氏体枝晶的形成、分类及影响因素,指出奥氏体枝晶排列方向的控制对进一步挖掘球铁力学性能潜力的意义;同时阐述了溶质元素、凝固速度等因素对球铁偏析的影响规律。

后桥壳体由灰铸铁改为球墨铸铁的工艺实践

近年来,随着市场竞争对机械产品性能要求的提高,越来越多的铸件由原来的灰铸铁改为球墨铸铁材质。因此,铸造工艺也要做相应的改变。以75履带式拖拉机后桥壳体为例,浅谈由灰铸铁改为球铁铸件的工艺实践体会。

中小壳体类冲天炉铸态球墨铸铁的铁水控制精华文档

后桥壳体由灰铸铁改为球墨铸铁的工艺实践

后桥壳体由灰铸铁改为球墨铸铁的工艺实践

铸态球墨铸铁井盖的研制

铸态球墨铸铁井盖的研制

中小壳体类冲天炉铸态球墨铸铁的铁水控制最新文档

成分、工艺和组织对铸态球墨铸铁低温韧性的影响

介绍了国内相关的低温高韧性球铁的标准,探讨了化学成分、铸造工艺和显微组织对铸态球墨铸铁低温韧性的影响,研究确定了铸态低温韧性球墨铸铁的成分和铸造工艺,生产出符合风电行业和其他低温环境条件下使用的球墨铸铁件。

金属型铸态球墨铸铁表层的异常组织

金属型铸态球墨铸铁表层的异常组织

成分、工艺和组织对铸态球墨铸铁低温韧性的影响

成分、工艺和组织对铸态球墨铸铁低温韧性的影响 摘要:介绍了国内相关的低温高韧性球铁的标准,探讨了化学成 分、铸造工艺和显微组织对铸态球墨铸铁低温韧性的影响,研究确定 了铸态低温韧性球墨铸铁的成分和铸造工艺,生产出符合风电行业和 其他低温环境条件下使用的球墨铸铁件。 关键词:铸态球墨铸铁低温韧性 随着国内外工业的迅速发展,对球墨铸铁中具有低温高韧性的球 墨铸铁的性能要求日益增高,不仅对其常温下的抗拉强度、断后伸长 率、屈服强度有较高要求,对低温度下的冲击韧性也提出了要求,使 原有牌号的低温韧性球墨铸铁已不能满足要求。低温高韧性球墨铸铁 主要用于寒冷地区重要设备的部件,比如风电的变速箱、轮毂、底座 等,铁路及地铁配件,机车及车辆配件,石油及石化设备的配件。 国内众多铸造企业,对低温高韧性球墨铸铁的需求已经十分了 解,甚至拿到这类材料产品的定单。然而,由于低温高韧性球墨铸铁

铸态球墨铸铁阀体铸件的生产试验

在分析化学成分对铸态球墨铸铁影响的基础上,通过采用低稀土球化剂、使用盖包法球化处理以及复合孕育工艺等一系列措施,成功实现了完全铸态条件下球墨铸铁件的生产。该方法无需对铸件进行热处理,提高了生产效率,降低了铸件生产成本,改善了生产环境。

球墨铸铁关验收

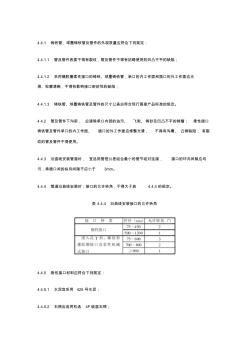

4.4.1铸铁管、球墨铸铁管及管件的外观质量应符合下列规定: 4.4.1.1管及管件表面不得有裂纹,管及管件不得有妨碍使用的凹凸不平的缺陷; 4.4.1.2采用橡胶圈柔性接口的铸铁、球墨铸铁管,承口的内工作面和插口的外工作面应光 滑、轮廓清晰,不得有影响接口密封性的缺陷; 4.4.1.3铸铁管、球墨铸铁管及管件的尺寸公差应符合现行国家产品标准的规定。 4.4.2管及管件下沟前,应清除承口内部的油污、飞刺、铸砂及凹凸不平的铸瘤;柔性接口 铸铁管及管件承口的内工作面、插口的外工作面应修整光滑,不得有沟槽、凸脊缺陷;有裂 纹的管及管件不得使用。 4.4.3沿直线安装管道时,宜选用管径公差组合最小的管节组对连接,接口的环向间隙应均 匀,承插口间的纵向间隙不应小于3mm。 4.4.4管道沿曲线安装时,接口的允许转角,不得大于表4.4.4的规定。 表4.4.4

球墨铸铁研究

厚大断面球铁铸件以其性能和成本上的优势,在核电、风电等行业具有广阔的应用前 景。但迄今为止,厚大断面球铁铸件中形成碎块状石墨仍是目前国内外铸造领域研究 与生产的难题。本文采用模拟实验与生产性验证相结合的方法,研究了厚大断面球铁 中石墨析出行为及碎块状石墨的形成机理,分析了微量元素的作用机制。采用等温切 面方法物理模拟了百吨级核乏燃料球铁储运容器铸件的凝固过程,设计了强制冷却 系统,并对模拟试块的微观组织及力学性能进行了综合分析与评价。利用自行设计 的液淬保温炉,模拟了厚大断面球铁的凝固过程,研究了石墨的析出规律,并分析了其 影响因素。结果表明,当保温时间小于240min时,石墨呈球状析出。保温时间达到 240min后,熔体中析出了碎块状石墨。继续延长保温时间,在碎块状石墨共晶团周围 有蠕虫状和片状石墨形成。实验中发现碎块状石墨从铁液中直接析出。利用高分辨

球墨铸铁缩孔(精)

球墨铸铁缩孔、缩松问题探讨(3.对“均衡凝固技术”几个基本问题的讨论) 3.对“均衡凝固技术”几个基本问题的讨论 本文开头就提到,目前球铁件缩孔、缩松研究的焦点问题是:如何正确认识石墨 化膨胀?如何利用石墨化膨胀进行补缩?以及如何处理外部补缩和自补缩的关 系?对这几个焦点问题,近年来在国内流行的“均衡凝固技术”[28]提出了一 些看法,引起了各种不同的评论。可能是由于实践经历和看问题角度的差别,笔 者的认识和看法可能与之有所不同,谨在这里对其中几个基本问题进行讨论,希 望通过不同观点的交流有助于加深对球铁缩孔、缩松问题的认识,特别希望有助 于正确认识和利用石墨化膨胀进行补缩。 3.1球铁件是否可能实现“均衡凝固”?有利还是有弊? 3.1.1收缩-膨胀叠加图存在的问题 均衡凝固技术[28]给“均衡凝固”所作的定义是:“铸铁铁水冷却时要产生体积 收缩,凝固时析

中小壳体类冲天炉铸态球墨铸铁的铁水控制相关

文辑推荐

知识推荐

百科推荐

职位:岩土总工

擅长专业:土建 安装 装饰 市政 园林