整圈未焊透三通塑性极限内压的估算式拟合及验证

根据极限内压对未焊透深度敏感程度的不同,把三通定义为深度敏感整圈未焊透三通和深度非敏感整圈未焊透三通。基于大量计算数据,拟合得出整圈未焊透三通量纲一塑性极限内压工程估算公式。同时通过多组算例,对工程估算式和有限元解进行了比较,验证了估算式的精度。

管件三通塑性极限载荷估算式研究进展

三通几何结构和受载较复杂,是管系中的薄弱环节,准确预测三通的塑性极限载荷,成为管道完整性评估的关键技术。综述了国内外三通塑性极限载荷的研究现状,对今后三通塑性极限载荷的研究和安全评定标准的制定具有一定的指导意义。

面内弯矩下焊制管道三通的塑性极限载荷

基于极限分析的观点,推导了工业中焊制三通在面内弯矩作用下的极限载荷估算式。通过试验数据验证和与基于asme规范及billington的经验公式比较表明,该公式对面内弯矩极限值有较高的估算精度,具有较大的工程应用价值。

编辑推荐下载

底部减薄三通管件塑性极限内压的有限元分析

采用有限元分析研究了单一内压作用时局部减薄缺陷对三通管塑性极限内压的影响。总结出含底部缺陷三通管的塑性极限载荷随缺陷尺寸影响的变化规律。

焊制三通在面内弯矩作用下的塑性极限载荷

焊制三通在面内弯矩作用下的塑性极限载荷

整圈未焊透三通塑性极限内压的估算式拟合及验证热门文档

含点蚀缺陷三通管塑性极限载荷分析

三通管在使用中受介质的腐蚀或冲刷而产生局部减薄,从而降低其使用的安全性。因此,采用弹塑性有限元方法,分析了含点蚀缺陷引起的局部减薄对三通管极限载荷的影响。在对常用三通管几何尺寸简化为等径等壁厚的基础上,借助ansys软件中的设计语言(apdl),构建了参数化有限元模型。通过改变三通管及缺陷的几何参数,建立任意含点蚀缺陷三通管的有限元模型,实现三通管分析流程的过程控制。并研究了三通管几何参数对其塑性极限载荷的影响,为压力管道分析及使用安全提供一定的参考。

内压下焊制管道三通塑性极限载荷有限元分析

内压下焊制管道三通塑性极限载荷有限元分析 作者:轩福贞;刘长军;李培宁 作者机构:华东理工大学化机所,;华东理工大学化机所,;华东理工大学化机所, 来源:化工设备与管道 issn:1009-3281 年:2001 卷:038 期:002 页码:45-51 页数:7 中图分类:tqo5 正文语种:chi 关键词:焊制三通极限压力有限元方法。 摘要:本文采用理想弹塑性材料及小变形假设的有限元技术,系统分析并验证 管径比d/d≥05管道焊接三通的塑性极限压力及网格密度、单元类型和约 束形式对数值解的影响,结果表明,在管径比d/d≥05的范围内,等径三 通的极限承载能力优于d/d=083和d/d=065的主管径厚比d/t相同 的异径等强度三通,且在d/t较大时尤为明显;采用小变形的分析方法能够得 到满足工程要求的极限压力数值

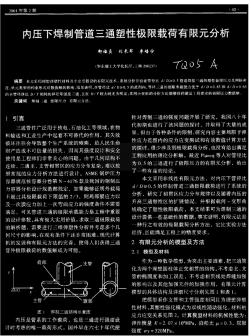

内压下焊制管道三通塑性极限载荷有限元分析

本文采用理想弹塑性材料及小变形假设的有限元技术,系统分析并验证管径比d/d≥0.5管道焊接三通的塑性极限压力及网格密度、单元类型和约束形式对数值解的影响,结果表明,在管径比d/d≥0.5的范围内,等径三通的极限承载能力优于d/d=0.83和d/d=0.65的主管径厚比d/t相同的异径等强度三通,且在d/t较大时尤为明显;采用小变形的分析方法能够得到满足工程要求的极限压力数值解。

内压下焊制管道三通塑性极限载荷有限元分析

内压下焊制管道三通塑性极限载荷有限元分析

复杂载荷下管道三通的塑性极限载荷

目前对于管道三通在内压和弯矩联合作用下的塑性极限载荷累积规律有三种不同的观点,即线性方程累积、抛物线方程累积和圆方程累积模式。文中采用非线性有限元方法分析内压与弯矩联合作用下(包括面内弯矩和面外弯矩两种形式)管道三通的塑性极限载荷,结果表明其累积形式基本上介于抛物线方程和圆方程之间,并且与结构几何参量有关。最后在数值分析的基础上提出复杂情况下考虑几何因素的三通塑性极限载荷工程估算式,并用试验结果进行验证。

整圈未焊透三通塑性极限内压的估算式拟合及验证精华文档

钢制三通管塑性成型的液压加载系统

本文阐述钢制三通管塑性成型的液压加载系统;进行单级压力控制溢流阀的动态分析.探讨了实现压力控制的液压比例元件和桥式气路控制器,介绍了生产中的应用情况.

弹、塑性传力介质下三通管轴压胀形工艺分析

填充在初始管件内部的传力介质是三通管轴压胀形工艺中的重要因素。内高压充液胀形具有工装结构复杂、成本高、密封条件苛刻的缺点;为寻求结构简单、成本低廉的工装结构需要选用其他成形传力介质。文章采用聚氨酯橡胶弹性材料和石蜡、石墨混合塑性材料为传力介质,分别以紫铜三通管和硬铝三通管轴压胀形为例,在自行研制的30t轴压胀形试验平台上进行了工艺试验,分析了不同传力介质对胀形工艺的影响,获得了合格成形件和较理想的传力介质。结果表明,聚氨酯橡胶弹性材料不适合成形高径比大于1的支管,塑性传力介质中石蜡石墨以4∶1混合时,三通管成形质量比较理想。

内压作用下球壳开孔接管的塑性极限分析

本文运用双矩弱作用屈服条件,分析了密集补强型球壳开孔接管的五类九种破坏机构的完全解,并给出了各类机构所适用的参数范围;从而为建立一种开孔补强设计方法提供了理论基础。本文算例和实验结果符合得很好。

含轴向裂纹等径焊制三通的塑料性极限载荷

在几个简化假设的前提下,采用弹塑性有限元方法,系统分析了内压下含轴向裂纹的等径焊制三通的极限载荷及其变化规律。分别给出了含轴向裂纹、穿透型裂纹及表面裂纹的三通极限载荷的估算公式,并将估算公式计算出的值与有限元数值解进行了比较。结果表明,深短裂纹和浅表面裂纹对极限载荷影响很小,内表面和外表面两种裂纹形式对极限载荷的影响差别不大;可采用外表面裂纹来分析;给出的估算公式具有较高的精度和合理的保守性。

塑性力学-梁的弹塑性弯曲及梁和刚架的塑性极限分析

塑性力学-梁的弹塑性弯曲及梁和刚架的塑性极限分析——§2.1矩形载面梁的弹塑性纯弯曲 §2.2横向载荷作用下梁的弹塑性分析 §2.3强化材料矩形载面梁弹塑性纯弯曲 §2.4超静定梁的塑性极限载荷 §2.5用静力法和机动法求刚架的塑性极限载荷...

整圈未焊透三通塑性极限内压的估算式拟合及验证最新文档

挤压三通弹塑性应力分布的有限元分析

本文采用弹塑性有限元方法,系统研究了结构尺寸d/t,r/d(名义直径和壁厚之比,肩部半径和主管名义直径之比)对挤压三通应力分布的影响。计算结果表明增大三通肩部过渡半径可以降低主、支管过渡区的最大应力,同时也使得该部位的高应力范围扩大,增大壁厚能够有效的降低相贯区和腹部的应力水平,但并不会改变应力分布规律,研究结果可为三通优化设计和含缺陷结构的完整性评定提供依据

含环向裂纹管道三通的塑性失效载荷

采用弹塑性有限元方法,系统分析了内压载荷下含环向裂纹管道三通的塑性失效载荷。探讨了管道三通塑性失效有限元分析中的建模技术,包括变形参量选取,网格收敛性研究等。给出了塑性失效载荷随裂纹尺寸变化的规律,以及不同裂纹位置(包括肩部和腹部)对三通塑性失效载荷的影响。最后根据有限元数值解建立了简单的塑性失效载荷估算式,研究结果可为下一步含缺陷管件完整性评定提供参考数据。

紫铜三通管轴压胀形数值模拟及验证

采用弹塑性变形理论分析了紫铜三通管轴压胀形过程中单位胀形力、轴向载荷及平衡力的计算,分析了支管平衡力对成形质量的影响,制定了胀形过程的轴压进给量;建立三通管轴压胀形三维弹塑性有限元模型,分析成形工艺特点,获取合理的工艺参数和模具结构;然后在自行研制的30t轴压胀形试验机上进行工艺试验验证,并对试件进行分析。结果表明,理论分析、有限元数值模拟和试验结果相吻合。

异径三通内相贯线的埋弧自动焊

本文介绍了异径三通内相贯线的埋弧自动焊的原理、传动装置,并介绍了解决相贯线橄榄圆的问题。

单筋加强高压三通的焊制技术

**资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.***

高压加氢焊接三通的设计计算

我厂从建厂到现在,高压管件均为方铁锻件。这种管件其联接体系为方铁、透镜垫圈、螺纹法兰、螺栓、螺母。为了克服方铁三通零部件多、易泄漏、浪费材料、加工周期长、投资大和安装复杂等缺点,1992年5月大修时,用焊接三通代替方铁三通,使用情况良好。现就焊接三通的结构设计和应力分析计算介绍如下。我们对φ267.4mm×28.6mm主管进行了

输油管道三通弹塑性应力分布的有限元分析

采用ansys有限元分析软件建立三通的有限元模型,并对支主管径比不同的三通进行了弹塑性加载模拟计算,进而得到了三通在内压、面内弯矩和面外弯矩3种载荷作用下,应力沿相贯区的分布规律及危险点的位置。研究结果表明:增大支管管径并不能提高三通承受内压的能力,但可提高三通承受弯矩的能力;三通受内压时腹部向外膨胀,肩部向内收缩;大开孔支管三通所能承受的极限面外弯矩要远小于极限面内弯矩。

冷挤压塑性成型钢制三通管加载途径的数值模拟

冷挤压塑性成型钢制三通管加载途径的数值模拟

塑料三通金属三通哪个好

在建设工程领域,选择适合的管道连接件至关重要。本文将详细比较塑料三通和金属三通两种常见的管道连接件,从材料特性、耐用性、安装便捷性和成本等方面进行说明,以帮助读者选择适合自己需求的管道连接件。

整圈未焊透三通塑性极限内压的估算式拟合及验证相关

文辑推荐

知识推荐

百科推荐

职位:市政公用工程

擅长专业:土建 安装 装饰 市政 园林