大型转缸铸钢件的铸造工艺设计及优化毕业论文

河北工业大学 毕业设计说明书 作 者: 孙张于 学 号: 082059 系 : 材料科学与工程 专 业: 材料成型与控制 专业方向: 液态成型与控制 题 目: 大型转缸铸钢件的铸造 工艺设计及优化 指导者: 李日 教授 评阅者: 2012年 6月 7日 毕 业论 文中文 摘要 题 目 : 大型转缸铸钢件的铸造工艺设计与优化 摘要: 论文以 20Mn转缸铸件为研究对象,综合运用 CAD/CAE进行了 20Mn转缸的铸 造工艺设计,以及充型凝固过程的模拟,最后得到最优的铸造工艺方案。 在铸造工艺设计部分,首先利用 UG6.0 对转缸零件进行三维造型,利用此造 型出的零件进行浇注位置、 分型面、砂芯设计等工作,接着根据模数理论, 用 UG6.0 的切割功能和分析功能对铸件进行分体结构划分,然后用 Excel 计算分体结构的 质量、体积、面积、模数等,最后按照计算结果用 UG6.0设计了三维 2

军工用泵铸钢件铸造工艺研究

军工用4662q42泵体复杂的结构、验收标准严格,通过仔细的研究并采用对比方案,确定了最终铸造工艺,最终达到客户验收标准顺利交货。本次方案的成功使我们在军工领域取得新突破。

编辑推荐下载

挖掘机后桥壳铸钢件的铸造工艺优化

运用anycasting铸造模拟软件对挖掘机后桥壳原铸造工艺进行了模拟,结果显示铸件易出现夹杂、缩松、缩孔,裂纹等铸造缺陷,经生产验证,铸件产生的缺陷基本与模拟结果吻合。针对原工艺设计存在的不足,对工艺进行了优化,包括浇注系统和冒口的设计、冷铁的放置、圆角的过渡、浇注时间的调整和涂料的改进。工艺优化后,铸件缺陷出现的概率大大降低,提高了工艺出品率。

铸钢件铸造工艺CAD和凝固过程模拟工艺优化软件的研究

本文在综述国内外铸钢件铸造工艺cad和凝固模拟发展的基础上,研究提出了研制开发该软件的必要性及各模块的功能、特点、主要的研究内容和实践经验。

转缸铸钢件的铸造工艺设计及优化热门文档

出口阀门铸钢件的树脂砂铸造工艺

本文详细介绍了应用呋喃树脂砂生产阀门铸钢件的经验。同时就常见铸造缺陷产生的原因进行了分析,并提出了防止措施。

V法铸造工艺在铁路铸钢件摇枕侧架上的应用

简述了v法铸造工艺的基本工艺流程和技术要点,介绍了在铁路车辆铸钢件摇枕、侧架上的试验情况,分析比较该工艺的优缺点,提出了在铁路车辆铸钢件摇枕、侧架上推广应用的建议.

从冒口浇注的碳钢件铸造工艺CAE设计

采用华铸cae对在水玻璃条件下金属液从冒口浇注的zg230-450铸件进行了优化设计。根据优化结果进行生产,避免了缩孔、卷气、夹杂等缺陷产生,获得了合格产品,保证了铸件的质量。

小口径阀体铸钢件的工艺设计

在阀体新工艺设计中,把原来采用热节圆比例法改为模数法设计冒口,将中法兰上的两个补贴改为一个补贴。通过在同体上设置的7个测温点的温度变化曲线,以及对阀体的x射线探伤、解剖检查均没发现任何铸造缺陷、说明新工艺方案中冒口和冒口补贴设计合理。铸件工艺出品率由53%提高到62%。

铸钢齿轮熔模铸造工艺设计

攀枝花学院本科课程设计(论文) 铸钢齿轮熔模铸造工艺设计 学生姓名唐洪 学生学号:201011102062 院(系):材料工程学院 年级专业:10级材料成型及控制工程 指导教师:范兴平博士 助理指导教师:范兴平讲师 二〇一三年十一月 攀枝花学院本科学生课程设计任务书 题目铸钢齿轮熔模铸造工艺设计 1、课程设计的目的 使学生了解、设计铸件熔模铸造工艺,融会贯通相关专业课程理论知识,培养学生综 合运用所学知识分析问题和解决问题的能力。 2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等) 内容:(1)识读图纸;铸件结构铸造工艺性分析。 (2)选择基准面。 (3)制模工部设计(制芯,压型,浇冒口等) (4)制壳工部设计 (5)熔炼工部设计 (6)浇注工部设计 (7)落砂清理及质检工部设计 (8)铸件表面处理方案设计 (9)

转缸铸钢件的铸造工艺设计及优化精华文档

铸钢件工艺

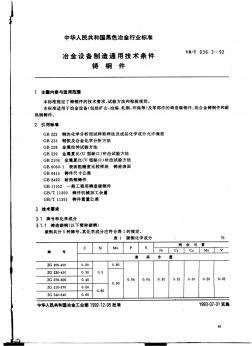

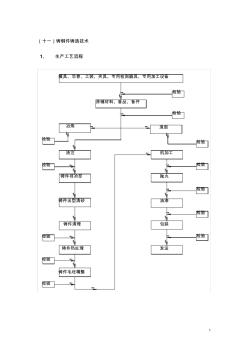

1 (十一)铸钢件铸造技术 1、生产工艺流程 模具、芯骨、工装、夹具、专用检测器具、专用加工设备 原辅材料、备品、备件 检验 检验 冶炼造型 浇注 铸件待冷却 铸件出型清砂 铸件清理 铸件热处理 铸件毛坯精整 机加工 发运 包装 油漆 抛丸 检验 检验 检验 检验 检验 检验 检验 检验 检验 检验 2 2、产品主要成份、性能、技术质量指标 (1)材质要求具体化学成份为(%):c0.17~0.23;si≤0.60; mn1.0~1.50;p≤0.020;s≤0.015;cr≤0.30;mo≤0.15;ni≤0.40; al≤0.020;re0.2~0.35(加入量) (2)机械性能要求 屈服强度≥230mpa抗拉强度≥450mpa 延伸率≥22%冲击功≥40j 1)按gb11352标准要求随炉提取试样,每一个炉号制备二组试 样,其中一组备查。

腾飞铸钢铸钢件生产铸钢件大型铸钢件铸钢件厂家电话

铸钢件生产铸钢件大型铸钢件铸钢件厂家电话 铸钢件加工产品的表面处理,可以用喷砂、砂轮打磨,或者 用机械加工的方法,清除妨碍探伤的附着物。铸钢件加工应在外 观检查合格后进行超声探伤,铸钢件探测面其背面影响超声检测 的物质应予清除。当被检测铸钢件的探伤面较粗糙时,可以使用 有软保护膜的探头。铸钢件主要用于机器零部件的毛坯或者直接 用作机器零部件。机械产品中铸件开始越来越占比例,用量也是 逐年增加,铸钢件的形状、品种也在不断变化。 国内铸钢件加工企业的节能减排工作任务非常紧迫,势在必 行。推动我国铸钢件加工的节能减排工作应从技术改造和政策引 导两方面入手。 ①铸钢件在技术改造方面:要着力提高铸钢件加工质量,改 造落后设备,推广使用节能减排设备,提高企业的铸造工艺技术 水平。 ②在政策引导方面:一要加快产业结构调整。 生产的铸钢件有良好的机械操作特性、物理特性,

铸钢件的生产

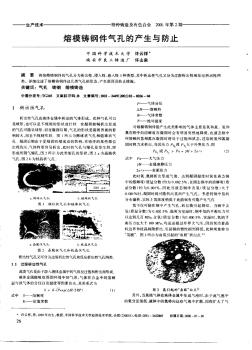

铸钢件的生产 铸钢优点:力学性能高,特别是塑性和韧度比铸铁高,如σb=400~650n/mm2, δ=10%~25%,αku=20~60j/cm2。焊接性能优良,适于采用铸、焊联合工 艺制造重型机械。但铸造性能、减震性和缺口敏感性都比铸铁差。 铸钢用途:承受重载荷及冲击载荷的零件,如铁路车辆上的摇枕、侧架、车轮及 车钩,重型水压机横梁,大型轧钢机机架、齿轮等。 铸钢分类:碳素铸钢、低合金铸钢和高合金铸钢等。 (一)铸钢的铸造工艺特点 铸造性能差:熔点高,钢液易氧化;流动性差;收缩较大,体收缩约为灰铸铁的 三倍,线收缩约为灰铸铁的两倍。因此铸钢较铸铁铸造困难,为保证铸件质量, 避免出现缩孔、缩松、裂纹、气孔和夹渣等缺陷,必须采取更为复杂的工艺措施。 (1)型砂的强度、耐火度和透气性要高 原砂要采用耐火度很高的人造石英砂。中、大件的铸型一般都采用强度较高的 co2硬化水玻璃砂

单级双吸整体式铸钢泵体铸件的铸造工艺设计

单级双吸整体式蜗壳泵体结构复杂,给铸造工艺的设计及后续的生产带来很大难度。本文通过对泵体结构进行铸造工艺性分析并结合以往的生产经验,提出了切实可行的铸造工艺方案并进行了生产验证,对此类泵体的铸造工艺设计起到借鉴参考作用。

转缸铸钢件的铸造工艺设计及优化最新文档

铸钢件的优点

铸钢件的优点 铸钢件的优点之一是设计的灵活性,设计员对铸件的形状和尺寸有最大的设计选择自由,特 别是形状复杂和中空截面的零件,铸钢件可采用组芯这一独特的工艺来制造。其成形和形状 改变十分容易,从图样到成品的转化速度很快,有利于快速报价响应和缩短交货期。形状和 质量的完善化设计(stateoftheart)、最小的应力集中系数以及整体结构性最强等特点,都 体现铸钢件设计的灵活性和工艺优势。 其二是铸刚件冶金制造适应性和可变性最强,可以选择不同的化学成分和组织控制,适应于 各种不同工程的要求。可以通过不同的热处理工艺在较大的范围内选择力学性能和使用性 能,并有良好的焊接性和加工性。 其三是铸钢材料的各向同性和铸钢件整体结构性强,因而提高了工程可靠性。再加上减轻重 量的设计和交货期短等优点,在价格和经济性方面具有竞争优势。 其四是铸钢件的重量可在很大的范围内变动。

铸钢件冒口的设计规范.

铸钢件冒口的设计规范 钢水从液态冷却到常温的过程中,体积发生收缩。在液态和凝固状态 下,钢水的体积收缩可导致铸件产生缩孔、缩松。冒口的作用就是补缩铸 件,消除缩孔、缩松缺陷。另外,冒口还具有出气和集渣的作用。 1、冒口设计的原则和位置 1.1冒口设计的原则 1.1.1、冒口的凝固时间要大于或等于铸件(或铸件被补缩部分)的凝固时 间。 1.1.2、冒口所提供的补缩液量应大于铸件(或铸件被补缩部分)的液态收 缩、凝固收缩和型腔扩大量之和。 1.1.3、冒口和铸件需要补缩部分在整个补缩的过程中应存在通道。 1.1.4、冒口体内要有足够的补缩压力,使补缩金属液能够定向流动到补缩 对象区域,以克服流动阻力,保证铸件在凝固的过程中一直处于正压状态, 既补缩过程终止时,冒口中还有一定的残余金属液高度。 1.1.5、在放置冒口时,尽量不要增大铸件的接触热节。 1.2、冒口位置的设置 1.2.1、冒口一般应

大型球铁件的铸造工艺设计

介绍大型球铁件铸造工艺设计的主要原则为:加工面向下;尽量采用一个分型面;采用底注;长度大的铸件采用两端同时浇注,重大件采用拔塞浇包浇注;铸件顶部设置明冒口;充分利用石墨化膨胀补缩。用具体实例说明适合于大型球铁铸件的各种铸造工艺原理和特点,以及浇注系统设计、冒口设计和冷铁使用的要点。

大型铸铁件的铸造工艺设计

通过分析大型铸铁件的特点,认为其浇注工艺设计的主要原则应当是:分散底注、快速浇注和高温浇注;并对各种浇注工艺的优缺点进行了详细分析。最后用叶片环状支架、压缩机缸体上侧、横梁等大型铸铁件的浇注工艺实例说明采用分散底注的浇注方式,同时适当提高浇注温度和速度,可以提高铸件成品率。

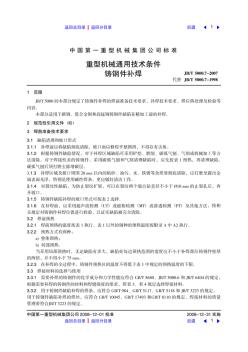

铸钢件补焊通用工艺

世林(漯河)冶金设备有限公司铸钢件补焊通用工艺规程 第1页共3页 1.主要内容和适用范围 本通用工艺规程规定了涉及我公司铸钢件等缺陷的清除、补焊技术要求和工艺管理,确保补焊后符合 质量要求。适用于铸造碳钢件、铸造不锈钢件、铸造高锰钢件缺陷的清除、补焊。 2.引用标准、法规 jb/t5000.7-1998《重型机械通用技术条件铸钢件补焊》jb3223-96《焊接材料质量管理规程》 gb/t5117-1995《碳钢焊条》astma217/a217m-2007《美国材料与实验协会》 jb/t9625-1999《锅炉管道附件承压铸钢件技术条件》 jb/t6902-1993《阀门铸钢件液体渗透检查、超声波检查方法》 3.补焊前缺陷判定、清理和坡口形式的确定 3.1缺陷判定 3.1.1对于铸钢件阀门壳体,需在水压试验(prt)的基础上,配合超声波探伤(ut

大型铸钢件工艺

大型铸钢件工艺设计的关键技术 武汉钢铁重工集团铸钢车间孙凡 摘要:简要介绍大型铸钢件的铸造工艺设计的铸件的工艺性分析、铸造工艺方案 选择、铸造工艺参数的选定、铸件成形的控制、铸件的热处理技术、铸造工艺装 备的设计、铸件的后处理技术及计算机数值模拟技术等关键技术。 1零件的工艺性研究 铸造工艺设计时,首先要仔细地阅读和研究铸件的制造或采购技术条件、质 量要求。如探伤要求,表面质量要求,机械性能要求,特殊热处理要求等,其次, 要研究零件的结构特点,如质量要求高的表面或主要的加工面,主要的尺寸公差 要求等,再次,研究材料化学成分,特别是铸造合金中含碳量,合金元素含量作 用和机理。这些对下一步的工艺设计有直接影响。需格外重视,做好零件的工艺 性研究,能为工艺设计奠定良好的开端。 1.1材料的工艺性分析 在大型铸件的制造中,材料的物理性能和机械性能,对工艺参数的选定、

翻转式铝活塞下抽芯铸造工艺设计

本文以东风eq140汽车活塞为研究对象,根据金属型铸造铝活塞的工艺特点,设计采用顶部保温冒口,下抽芯的铸造工艺。并详细介绍了与金属型铸造工艺相匹配的半永久型保温冒口套及具备旋转系统、开合型机构的金属模具的设计方法。

铸钢件的优点 (2)

铸钢件的优点 铸钢件的优点之一是设计的灵活性,设计员对铸件的形状和尺寸有最大的设计选择自由,特 别是形状复杂和中空截面的零件,铸钢件可采用组芯这一独特的工艺来制造。其成形和形状 改变十分容易,从图样到成品的转化速度很快,有利于快速报价响应和缩短交货期。形状和 质量的完善化设计(stateoftheart)、最小的应力集中系数以及整体结构性最强等特点,都 体现铸钢件设计的灵活性和工艺优势。 其二是铸刚件冶金制造适应性和可变性最强,可以选择不同的化学成分和组织控制,适应于 各种不同工程的要求。可以通过不同的热处理工艺在较大的范围内选择力学性能和使用性 能,并有良好的焊接性和加工性。 其三是铸钢材料的各向同性和铸钢件整体结构性强,因而提高了工程可靠性。再加上减轻重 量的设计和交货期短等优点,在价格和经济性方面具有竞争优势。 其四是铸钢件的重量可在很大的范围内变动。

转缸铸钢件的铸造工艺设计及优化相关

文辑推荐

知识推荐

百科推荐

职位:项目管理工程师助理

擅长专业:土建 安装 装饰 市政 园林