原位统计分布分析技术分析进口厚钢板偏析状态

应用金属原位分析仪对某进口厚钢板中C、Si、Mn、P、S、Ni、Cr、Mo等元素的偏析状态进行了检测,分析了所检测的该厚钢板横截面上两个区域中各主要合金元素偏析状态的特点。通过将原位分析的检测结果与应用火花源原子发射光谱法和ICP-AES法及红外吸收法的分析结果进行对比,发现C、Si、Mn、P、Ni、Cr、Mo元素在该厚钢板的不同区域呈不同的偏析特征,说明应用原位统计分布分析技术进行偏析检测能够更充分地定量反映所测样品各元素的偏析状态。

火花源原位统计分布分析技术研究船板钢坯断口样品中碳元素的偏析

以火花源原位统计分布分析方法获得船板钢坯样品表面的元素含量分布信息,运用数据切割的方法将原始火花数据进行切割,然后与实际样品切割进行位置对应,从而实现了通过间接方法得到冲击断口样品侧表面碳元素分布分析数据。采用裁减合并的方法得到碳元素的平均统计偏析度为0.7068,与实际分析结果取得了很好的一致性。该方法可用于中低合金钢小样品异形面中碳元素的火花原位偏析分布分析。

编辑推荐下载

内河船用钢板机构性能的统计分析

调查了长江驳船船用3c钢板的抗拉强度、屈服强度、延伸率,给出了分布直方图、统计特征值、并与国内外其它调查结果进行了比较。

原位统计分布分析技术分析进口厚钢板偏析状态热门文档

上海中厚钢板技术水平评价分析

1.前言钢材品种结构中的板管比在一定程度上反映了工业现代化的水平,逐步提高板管比是经济发达国家的发展趋势。目前我国钢材品种是以型材为主,板管比偏低。近年来虽略有提高,但1987年仅为37.19%,而世界上主要产钢国家的板管比为60~72.4%,差距较大。因此,我国必须进一步调整产品结构,逐步提高板管比。

中厚钢板分层缺陷的形成机制分析

中厚钢板分层缺陷的形成机制分析 作者:李艳梅,朱伏先,崔凤平,房轲,liyan-mei,zhufu-xian,cuifeng-ping, fangke 作者单位:李艳梅,朱伏先,liyan-mei,zhufu-xian(东北大学,轧制技术及连轧自动化国家重点实验室 ,辽宁,沈阳,110004),崔凤平,房轲,cuifeng-ping,fangke(济南钢铁集团总公司,山东 ,济南,250101) 刊名:东北大学学报(自然科学版) 英文刊名:journalofnortheasternuniversity(naturalscience) 年,卷(期):2007,28(7) 被引用次数:10次 参考文献(8条) 1.pozuelom;carrenof;ruanooainnovativeultrahighcarbon

中厚钢板表面裂纹产生原因分析

中厚钢板表面裂纹产生原因分析 发表日期:2007年11月20日作者:王高田((太钢集团临汾钢铁有限公司技术中心) 摘要:通过对比轧制试验和材料显微组织分析,找出了太钢集团临汾钢铁有 限公司中板厂某次生产中钢板成品表面出现大量裂纹的原因,是板坯表面存在热 应力裂纹,并据此提出了相应的改进措施。 关键词:表面裂纹;中厚板;连铸坯 1前言 2005年10月,太钢集团l临汾钢铁有限公司中板厂四辊轧机生产线使用炼 钢厂1#连铸机生产的q235b、断面尺寸为180mm×1260mm连铸坯轧制厚16~40mm 钢板时,钢板表面出现大量裂纹,造成钢板返切改尺或降级、判废。钢板表面出 现大量裂纹,这在临钢还是首次。为了查清是轧钢工序还是炼钢工序导致的裂纹, 采用工序倒推方式,从轧钢工序开始进行了生产工艺及设备运行隋况大排查,并 取样做了相关检验、分析。 2钢板

中厚钢板侧弯的形成原因分析

基于4辊中厚板轧机,分析了坯料楔形、温度分布不均匀、轧机两侧刚度存在差异、推床对中不正、轧辊辊形和apc及agc方式对中厚板侧弯的影响,得知温度分布不均匀、推床对中不正和轧辊辊形对侧弯影响较大,是今后控制侧弯的重要因素。这些分析对今后侧弯的控制方法提供一定的理论依据。通过首钢中厚板厂的应用实践,上述分析得到很好验证。

中厚钢板延伸率不合格原因分析

对q235钢板延伸率不合格现象进行夹杂物和显微组织分析。结果表明,板材中出现的硫化物夹杂物较多、分布不均匀是造成板材力学性能不合格的主要原因。

原位统计分布分析技术分析进口厚钢板偏析状态精华文档

核电用宽厚钢板探伤不格合原因分析

通过对宽厚钢板探伤不格合的缺陷分析,提出探伤不格合产生的主要原因是浇注过程中存在非正常减流、中心疏松和外来夹杂。于是对浇注过程作了改进,使宽厚钢板探伤合格率提高。

热轧厚钢板探伤缺陷原因分析

本文针对我公司生产的压力容器厚板出现探伤不合,通过探伤、电解夹杂、低倍、断口分析、z向拉伸检验,扫描电镜观察及能谱分析等试验作综合分析,结果表明:主要是钢内存在一定量的氢气,在冷却时,氢在钢中溶解度会急剧下降,过饱和氢将在缺陷处析出和聚集,形成“自点”缺陷。

中厚钢板侧弯的形成原因分析

中厚钢板侧弯的形成原因分析

中厚钢板表面裂纹产生原因分析

通过对比轧制试验和材料显微组织分析,找出了太钢集团临汾钢铁有限公司中板厂某次生产中钢板成品表面出现大量裂纹的原因,是板坯表面存在热应力裂纹,并据此提出了相应的改进措施。

中厚钢板缺陷分析及原因探讨

对不同厚度规格中厚钢板用超声波探伤观察到的缺陷统计和分析表明:中厚钢板内部缺陷为钢板厚度中心区域珠光体带中的微裂纹。位于偏析区内宽度超过25μm珠光体带中;裂纹源为珠光体带中mns类型的塑性夹杂与钢基体的界面;裂纹的形成温度低于700℃,形成于轧后冷却或矫直阶段。铸坯中心线偏析是产生裂纹的内部条件,轧后冷却或矫直过程中的张应力是外部条件。

原位统计分布分析技术分析进口厚钢板偏析状态最新文档

特厚钢板探伤不合的原因分析及对策

针对模铸扁锭轧制特厚钢板超声波探伤合格率低的问题,采用低倍、扫描电镜和断口分析等手段对超声波探伤不合钢板的试样进行检验和分析。结果表明,超声波探伤不合的主要原因是模铸扁锭疏松缺陷比较严重。通过增加冒口高度、使用高效发热剂等手段提高扁锭凝固过程中的补缩能力,增加开坯工序,实施两次"高温、低速、大压下"工艺,即可将残留在扁锭中的少量疏松充分压合。

25CrMnSi厚钢板切割裂纹的原因分析

采用光学显微镜、扫描电镜及能谱分析等测试方法,对25crmnsi厚钢板切割裂纹进行了研究。结果表明,钢板出现切割开裂,主要是热轧厚板基体组织粗大,切割后局部过热,在尖角处产生较大的内应力集中所造成。据此,提出了改进措施,并在生产中取得了良好效果。

中厚钢板麻点分析与处理

通过某中厚板厂解决钢板麻点的实际案例,介绍钢板麻点类型,分析其产生原因,找出影响钢板麻点的因素,采取有效的防治和补救措施。

中厚钢板分层缺陷的形成机制分析

为降低中厚钢板产生分层缺陷的几率、提高控轧控冷钢材的质量性能,对试验的中厚钢板进行无损探伤,依照探伤图谱选择分层缺陷严重的部位,用扫描电镜等对其金相组织、缺陷形态和微区成分进行分析.结果表明,分层部位的缺陷组织主要为沿轧向分布的铁素体带中条状或片状硫化物是中厚板分层产生的主要原因.当钢中的含硫质量分数降低到0.02%以下、硫化物临界尺寸小于5μm时,可有效防止分层缺陷产生.

叠轧特厚钢板产品标准制定分析

介绍了叠轧特厚钢板的应用现状及其标准制定的需求,对制定叠轧特厚钢板产品标准的原则和涉及的标准名称、范围、尺寸及允许偏差、化学成分、力学性能和工艺性能、表面质量、内部质量以及特殊要求等内容进行了分析。

中厚钢板表面缺陷形成原因分析

利用金相显微镜和扫描电镜能谱仪对武钢轧板厂近期生产的一批中厚钢板的表面缺陷进行了分析。分析结果表明,这种表面缺陷是由复合保护渣物理性能不合格而引起的皮下气泡。

用SEM分析中厚钢板表面裂纹的成因

用SEM分析中厚钢板表面裂纹的成因

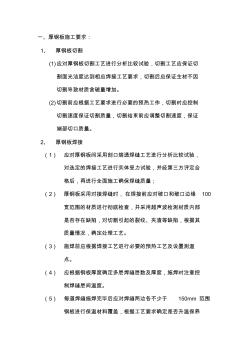

厚钢板施工要求

一、厚钢板施工要求: 1、厚钢板切割 (1)应对厚钢板切割工艺进行分析比较试验,切割工艺应保证切 割面光洁度达到相应焊接工艺要求,切割后应保证主材不因 切割导致材质含碳量增加。 (2)切割前应根据工艺要求进行必要的预热工作,切割时应控制 切割速度保证切割质量,切割结束前应调整切割速度,保证 端部切口质量。 2、厚钢板焊接 (1)应对厚钢板间采用剖口熔透焊缝工艺进行分析比较试验, 对选定的焊接工艺进行实体受力试验,并经第三方评定合 格后,再进行全面施工确保焊缝质量; (2)厚钢板采用对接焊缝时,在焊接前应对破口和破口边缘100 宽范围的材质进行彻底检查,并采用超声波检测材质内部 是否存在缺陷,对切割引起的裂纹、夹渣等缺陷,根据其 质量情况,确定处理工艺。 (3)施焊前应根据焊接工艺进行必要的预热工艺及设置测温 点。 (4)应根据钢板厚度确定多层焊缝层数及厚度,施焊时注意控 制焊

中厚钢板

中厚钢板理论重量表|中厚钢板的理论重量 中厚钢板理论重量表 厚 度 ( m m ) 理论 重量 (kg /m2 ) 厚 度 ( m m ) 理论 重量 (kg /m2 ) 厚 度 ( m m ) 理论 重量 (kg /m2 ) 4. 5 35.3 3 16 125. 60 38 298. 30 5 39.2 5 18 141. 30 40 314. 00 5. 5 43.1 8 20 157. 00 42 329. 70 6 47.1 6 22 172. 70 44 345. 40 7 54.9 5 24 188. 40 45 353. 25 8 62.8 0 25 196. 25 46 361. 10 9 70.6 5 26 204. 10 48 376. 80 10 78.6 0 28 21

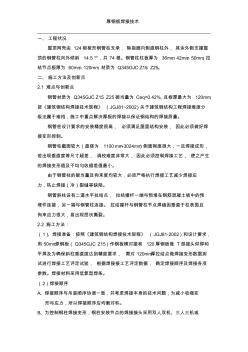

厚钢板焊接技术

厚钢板焊接技术 一、工程状况: 屋顶网壳由124根梭形钢管柱支承,除指廊内侧直钢柱外,其余外侧支撑屋 顶的钢管柱向外倾斜14.5°,共74根。钢管柱柱板厚为36mm、42mm、50mm,拉 结节点板厚为60mm、120mm,材质为q345gjcz15、z25。 二、施工方法及创新点 2.1难点与创新点 钢管材质为q345gjcz15、z25碳当量为ceq=0.42%,且板厚最大为120mm, 按《建筑钢结构焊接技术规程》(jgj81~2002)关于建筑钢结构工程焊接难度分 级法属于难档,施工中重点解决厚板的焊接以保证钢结构的焊接质量。 钢管柱设计要求的安装精度很高,必须满足屋面结构安装,因此必须做好焊 接变形控制。 钢管柱截面较大(直径为1100mm~3024mm)侧面刚度很大,一旦焊接成形, 若出现垂直度等尺寸超差,调校难度非常大,因此必须控制

原位统计分布分析技术分析进口厚钢板偏析状态相关

文辑推荐

知识推荐

百科推荐

职位:电话网络及无线覆盖工程

擅长专业:土建 安装 装饰 市政 园林