不对正情况下牙轮钻头浮动套轴承接触应力计算

文章分析了牙轮钻头滑动轴承接触力学性质的影响因素。在Marshek和Chen提出的理论基础上,对接触问题中的系数矩阵和间隙函数进行修正,同时采用新的确定两体接触区域的方法,分析计算了牙轮钻头浮动套轴承在不对正情况下与牙轮(或牙爪)接触的应力,并推导了间隙—接触应力的一般表达式。

偏心单牙轮钻头轴承接触应力分析

根据偏心单牙轮钻头的几何结构和受载特点建立了有限元计算模型,利用有限元软件分析了偏心单牙轮钻头轴承的接触应力。针对偏心单牙轮钻头的不同偏心距和轴承间隙,重点分析了大径向轴承轴颈底部的接触应力及在相同偏心距和不同间隙条件下止推面上的接触应力。结果表明,止推面、滚道、轴颈根部是牙掌轴颈应力最大的3个危险区域;轴颈底部的接触应力随偏心距增大而增大,且在正常公差范围内的间隙变化对接触应力的影响不明显;止推面上端的接触应力比下端大,制造时应加强止推面上端的强度和硬度。

仿真技术在牙轮钻头浮动套轴承设计中的应用

如何提高现有牙轮钻头轴承的工作性能,延长其在高转速下的使用寿命,是目前钻井工程领域迫切需要解决的问题之一。采用计算机仿真技术分析了牙轮钻头浮动套轴承的摩擦因数、扭矩、温度等性能参数与轴承结构参数的变化关系,找到了同一结构参数时载荷和钻头转速对轴承摩擦学性能的影响规律,认为215.9mm(812英寸)牙轮钻头浮动套内外间隙比应为2.0~3.0,为给定工况下牙轮钻头浮动套轴承结构的设计与优化提供了理论依据和方法。

编辑推荐下载

粗糙表面下牙轮钻头浮动套轴承润滑机理研究

以流变学、摩擦学及固体力学为理论依据,在φ215.9mm(821英寸)牙轮钻头滑动轴承结构的基础上,综合考虑浮动套滑动轴承的特点及牙轮钻头轴承的特殊性,以牙轮钻头轴承系统结构及失效分析、牙轮钻头润滑脂的高温流变性分析结果为研究基础,建立了粗糙表面牙轮钻头浮动套轴承润滑性能参数的数学模型,并对模型进行了求解。通过计算结果分析得出牙轮钻头浮动套轴承内外间隙比在2.0~3.0之间时,有利于浮动套轴承的正常运转,该结论为牙轮钻头浮动套轴承的设计提供了理论和技术基础。

新型牙轮钻头浮动套轴承工作机理试验研究

针对石油钻井用新型浮动套轴承理论模型和仿真软件,设计了浮动套轴承工作机理理论模型和仿真软件的试验验证方案,试验不同参数、不同工况下,被测件的摩擦力矩、温升、摩擦损耗等性能,验证了新型浮动套轴承理论模型和仿真软件的正确性,为进一步完善新型浮动套轴承的理论模型,合理设计新型浮动套轴承奠定试验基础。

牙轮钻头浮动套轴承接触应力计算热门文档

含渗碳层和铜合金牙轮钻头轴承的面接触分析

应用ansys的参数化设计语言apdl,研究了牙轮钻头滑动轴承表面渗碳层和镶嵌的铜合金对轴承强度的影响。首先建立了牙轮钻头滑动轴承三维接触有限元模型,然后利用网格划分技术分别对其表面渗碳层、镶嵌的铜合金和钻头本体进行网格划分和单元属性定义,最后施加边界条件进行接触有限元分析求解。结果表明,轴承接触应力峰值和mises应力峰值位于铜合金和渗碳层结合部位。这一现象与实际使用的牙轮钻头滑动轴承失效的部位相吻合,说明接触有限元分析的结果是正确可靠的。

三牙轮钻头滑动轴承副接触有限元分析

采用ansys分析软件的参数化设计语言apdl,利用接触问题的有限元法,对三牙轮钻头牙轮和牙爪间的间隙进行了分析和研究。首先建立了三牙轮钻头滑动轴承三维模型,然后利用网格划分技术对牙轮和牙爪进行网格划分和单元属性定义,最后施加边界条件进行接触有限元分析求解。通过调整间隙,得出不同间隙的轴承接触mises应力峰值。经过分析比较,推荐轴承mises应力峰值较小的尺寸间隙,用以指导生产。

基于有限元法的牙轮钻头浮动轴承间隙设计

根据牙轮钻头浮动环轴承结构,建立其有限元模型和边界条件,按轴承结构的尺寸及间隙比(分别为1/3,1,2,3,4,5)进行了浮动环应力及工作状态的动力仿真计算,结果与文献[1]中的试验结果基本一致,这为浮动轴承的设计提供了一种行之有效的方法。

三牙轮钻头轴承环道位置检具的设计

1.概述三牙轮石油钻头由三牙轮和三牙爪等零件组成,装配后在牙轮与牙爪构成的球状环槽(道)中注入一定数量钢球,形成球形轴承环道。装配时必须保证牙轮、牙爪两零件环槽(道)中心的一致(重合)性。因此,如何控制如图1所示的牙轮、牙爪环槽(道)中心至基面尺寸(尺寸a随产品型号而异)的精度要求,一度成为牙轮、牙爪加工中的测量难题。如果增大牙轮、牙爪环槽(道)中心至基面尺寸的公差,虽然可以缓解牙轮、

牙轮钻头轴承套装配应力有限元分析及试验

应用弹性力学理论对新型牙轮钻头的轴承套过盈配合进行受力分析,指出该方法具有局限性。采用ansys有限元分析软件和接触问题的有限元法,对新型牙轮钻头轴承套的装配进行仿真研究,确定了装配过盈量的最佳值。通过试验验证了理论分析的正确性和结构改进的可行性。

牙轮钻头浮动套轴承接触应力计算精华文档

接触应力计算

接触体弹性模量(mpa)e1210000p e2210000 接触体泊松比v10.3 v20.3 接触椭圆长半轴aa0.306967 接触椭圆短半轴bb0.306967 物体1表面在接触点上处的主 曲率半径。r1和r1'所在的平 面相互垂直。 r111.1251/r10.089888 r1'11.1251/r1'0.089888 物体2表面在接触点上处的主 曲率半径。r2和r2'所在的平 面相互垂直。 r211.1251/r20.089888 r2'11.1251/r2'0.089888 两接触体主曲率平面间的夹角ψ0 1/r1+1/r1'+1/r2+1/r2'0.359551 cosw0 0 1(2)11()11( 1111 1cos2 22 2 11 2211 rrrrr rrrr 3 2211 2 2 2 1 2 1 11

牙轮钻头浮动套轴承接触应力计算最新文档

四点接触球转盘轴承许用接触应力试验

42crmo钢具有良好的淬硬性,被广泛用做转盘轴承套圈材料。首先对42crmo钢采取不同热处理工艺进行表面感应淬火,以获得不同的淬硬层深度;然后通过电子万能试验机进行压痕试验;最后对试验数据进行分析研究。研究发现:决定转盘轴承许用接触应力的因素除了材料的机械性能外,还包括材料热处理后的表面硬度、淬硬层深度以及轴承的结构参数等因素。

牙轮钻头滑动轴承力学分析及结构改进试验

牙轮钻头轴承的性能与牙轮钻头的寿命密切相关,其主要失效形式之一是粘着磨损。通过对轴承的受力分析,采用在牙轮钻头原大轴颈上镶固定耐磨轴套,并用磁控溅射技术在轴套上生成tin/tialn复合涂层的改进技术。经台架试验证明,该技术提高了轴承的高承载和抗磨损能力。

牙轮钻头的选型与应用++

牙轮钻头的选型与应用++

牙轮钻头的选型分析

牙轮钻头的选型分析 作者:杨全,张智,李海洋,yangquan,zhangzhi,lihaiyang 作者单位:杨全,yangquan(威锐国际公司中国区(北京),北京,100025),张智,李海洋,zhangzhi,lihaiyang(西南 石油大学,成都,610500) 刊名: 重庆科技学院学报(自然科学版) 英文刊名:journalofchongqinguniversityofscienceandtechnology(naturalsciencesedition) 年,卷(期):2012,14(5) 参考文献(8条) 1.刘斌,楼一珊,吴惠梅,翟晓鹏吐哈盆地柯柯亚区块侏罗系钻探中的钻头选型[期刊论文]-新疆石油地质2012(1) 2.刘天恩,付友义,窦同伟,于成水,孙景涛,王育新钻头选型新思路[期刊论文]-油气

牙轮钻头的合理使用

牙轮钻头的合理使用 (1)根据地层可钻性值并参考邻井地层,选择进尺多、速 度快、成本低、磨损正常的钻头。在上部松软地层(可钻性 级值小于5级),可选用机械钻速高的铣齿钻头,在深井段 地层(可钻性级值大于5),可选用尺多的镶齿钻头。 (2)在易井斜地层,多选用牙轮偏移量小、无保径齿及齿 多而短的牙轮钻头。 (3)井底应清洁,无落物。 (4)下钻速度要慢,防止顿钻。在钻头矩井底1单根时, 要开泵和旋转钻头,充分洗井,清除井底岩屑,避免下入过 快岩屑堵塞喷嘴或开泵过猛憋漏地层。 (5)钻头接触井底后,在低钻压、低转速下(钻压10~30 kn,转速60r/min)跑合0.5h以上,造好井底形状后, 方可逐步提高钻压和转速的设计值。 (6)做好钻还试验,即固定钻压,改变转速,或固定转速, 改变钻压,使钻压和转速合理匹配,达到高钻速钻进。 (7)钻进中应尽量提高泵压,增大钻头水功

牙轮钻头的尺寸

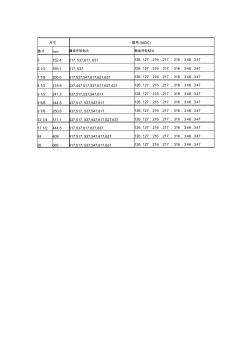

尺寸型号(iadc) 英寸mm镶齿牙轮钻头钢齿牙轮钻头 6152.4517,537,617,637126.127.216.217.316.346.347 61/2165.1517,537126.127.216.217.316.346.347 77/8200.0517,527,547,617,627,637126.127.216.217.316.346.347 81/2215.9437,447,517,537,617,627,637126.127.216.217.316.346.347 91/2241.3437,517,537,547,617126.127.216.217.316.346.347 9

牙轮钻头的特点

再生资源网http://www.***.***/ 本文摘自再生资源回收-变宝网(www.***.***) 牙轮钻头的特点 牙轮钻头在钻井开井工程中是非常重要的一种工具,牙轮钻头是一种在不断实践中产生 的工具,所以实用性非常的高。今天小编就重点介绍一下它的几个方面,希望对大家有 所帮助。 一、牙轮钻头 牙轮钻头是使用最广泛的一种钻井钻头。牙轮钻头工作时切削齿交替接触井底,破 岩扭矩小,切削齿与井底接触面积小,比压高,易于吃入地层;工作刃总长度大,因而 相对减少磨损。牙轮钻头能够适应从软到坚硬的多种地层。 二、牙轮钻头的种类及用途 牙轮钻头按牙轮数量可分为单牙轮钻头、三牙轮钻头和组装多牙轮钻头。按切削材 质可分为钢齿(铣齿)和镶齿牙轮钻头。国内外使用最多、最普遍的是三牙轮钻头。在 石油、地以及各种钻探行业中牙轮钻头是不可缺少的重要部分,但是牙轮钻头对一些钻

三牙轮钻头

三牙轮钻头是应用最广泛的钻井钻头(www.***.***)之一,具有适应 地层广,机械钻速高的特点。三牙轮钻头由切削结构、轴承结构、锁紧元 件、储油密封装置、喷嘴装置等二十多种零部件组成。 三牙轮钻头的分类 1、轴承类型:滚动轴承和滑动轴承 2、密封类型:橡胶密封和金属密封 3、按牙齿的固定方式分为:镶齿(硬质合金齿)三牙轮钻头和铣齿(钢 齿)三牙轮钻头 三牙轮钻头的工作原理 牙轮钻头在钻压和钻柱旋转的作用下,牙齿压碎并吃入岩石,同时产 生一定的滑动而剪切岩石。当牙轮在井底滚动时,牙轮上的牙齿依次冲击、 压入地层,这个作用可以将井底岩石压碎一部分,同时靠牙轮滑动带来的 剪切作用削掉牙齿间残留的另一部分岩石,使井底岩石全面破碎,井眼得 以延伸。 [1] 产品优势 石油钻井和地质钻探中应用最多的还是牙轮钻头。牙轮钻头在旋转时 具有冲

牙轮钻头单牙轮的破岩仿真研究

牙轮钻头在井底破碎岩石过程中受顶部钻压、自身动载荷以及井底接触岩石的随机冲击碰撞作用,存在牙齿与岩石交替压入、刮切和滚动的运动状态,受力情况相当复杂。基于岩石弹塑性本构关系和等效塑性应变的岩石破坏准则,考虑井底围压以及钻头与岩石互作用随机接触碰撞,采用有限单元法建立了牙轮钻头与井底岩石互作用下系统非线性动力学模型。探讨了牙轮钻头在破碎井底岩石过程中的运动规律及力学性能,对岩石破碎坑的形成过程进行了仿真,为有效预测和控制井眼轨迹的形成,实态工况下整体钻柱系统耦合非线性动力学研究提供了理论依据。

牙轮钻头浮动套轴承接触应力计算相关

文辑推荐

知识推荐

百科推荐

职位:强电消防工程师

擅长专业:土建 安装 装饰 市政 园林