压力管道碳素钢与奥氏体不锈钢焊接存在的问题及防止措施

在压力管道施工过程中 ,碳素钢与不锈钢对接焊焊缝质量是施工的技术难点 ,两种不同材质的钢管对接时会产生焊缝金属稀释 ,熔合区出现脆性过渡层 ,存在碳的扩散迁移等 ,造成接头熔合区发生脆性断裂以及热疲劳等焊接质量问题。提出在碳素钢母材金属侧用含高铬镍焊条堆焊过度层来减小稀释和碳的迁移 ;采用 U型坡口、小电流、高电压、快速焊和多层焊的焊接工艺来提高熔合比 ,减小稀释 ,提高焊接韧性 ,通过焊前预热和焊缝缓冷充分消除热应力等一系列防止措施

压力管道低碳钢与奥氏体不锈钢焊接裂纹的产生原因及预防措施

在压力管道施工过程中,低碳钢、奥氏体不锈钢由于其自身特点,其焊接性能存在差异。本论文主要介绍低碳钢、奥氏体不锈钢的焊接特点,并针对低碳钢与奥氏体不锈钢焊接接头,易产生裂纹的问题进行剖析以及为解决此问题所采取的方法和措施。

奥氏体不锈钢焊接气孔产生原因及防止措施

在电弧焊试验基础上,分析了奥氏体不锈钢焊接气孔产生的原因及对策。结果表明:通过对母材表面处理和焊条药皮、结晶模式、焊接工艺参数等的合理控制,可以有效减少焊缝中的气孔。

编辑推荐下载

奥氏体不锈钢焊接热裂纹的成因及防止对策

分析了奥氏体不锈钢焊接过程中产生热裂纹的原因,提出了针对性的防止对策。

石油化工奥氏体不锈钢焊接

随着科技的不断发展,不锈钢在航空、石油化工,和原子能等工业中得到越来越广泛的应用。奥氏体不锈钢具有较好的稳定性。但在石油化工管道的安装,检修中、所遇到不锈钢的焊接性问题也是层出不穷,我们往往由于对奥氏体不锈钢的焊接性缺乏了解,造成一些不必要的焊接缺陷导致设备利用率,耐蚀性降低,及达不到原有设计所需要的使用性能等缺陷。

压力管道碳素钢与奥氏体不锈钢焊接存的问题及防止措施热门文档

奥氏体不锈钢焊接性分析

奥氏体不锈钢焊接性分析 姬 晶 (黑龙江机械制造高级技工学校,哈尔滨150038) 摘要:奥氏体不锈钢比其他不锈钢具有更优良的耐腐蚀性、耐热性和塑性。奥氏体不锈钢 焊接性能比较好。但如果焊接方法和工艺参数选择不当,仍可产生晶间腐蚀、裂纹等一些缺陷。为 防止这些缺陷的产生,有必要了解产生的原因和防止方法,在生产中加以预防,便可获得优良的焊 接接头。 关键词:奥氏体不锈钢;晶间腐蚀;刀状腐蚀;应力腐蚀 中图分类号:tg457 文献标志码:a 文章编号:100320794(2008)0720085202 austenitestainlesssteelweldablitybriefanalysis jijing (heilongjiangmachinerymanufacturetechnicalschool,

奥氏体不锈钢焊接技术

通过对奥氏体不锈钢的焊接性能进行分析,选用适宜的焊接方法、焊接材料,制定适宜的焊接工艺,确保产品焊接接头性能符合产品技术条件要求。

奥氏体不锈钢焊接特点及焊条选用

奥氏体不锈钢焊接特点及焊条选用——奥氏体不锈钢焊接特点及焊条选用

奥氏体不锈钢焊接的抗热裂纹研究

本文综述了奥氏体不锈钢焊接时热裂纹产生的种类及形成机理。着重探讨了冶金因素对热裂纹的影响以及提高奥氏体不锈钢焊缝的热裂纹敏感性的方法,即可通过增加焊缝组织的铁素体含量,减少低熔点共晶和降低杂质含量。

电阻点焊在奥氏体不锈钢焊接中的应用

文章叙述了不锈钢的分类及奥氏体不锈钢电阻焊时焊接参数的选择与电阻点焊缺陷之间的关系,阐述了电阻点焊缺陷形成的原因和在实际生产中采用的修补方法并提出解决方案。

压力管道碳素钢与奥氏体不锈钢焊接存的问题及防止措施精华文档

奥氏体不锈钢压力容器的焊接

所谓不锈钢是指在钢中加入一定量的铬元素后,使钢处于钝化状态,具有不生锈的特性。为达到此目的,其铬含量必须在12%以上。为提高钢的钝化性,不锈钢中还往往需加入能使钢钝化的镍、钼等元素。一般所指的不锈钢实际上是不锈钢和耐酸钢的总

奥氏体不锈钢压力容器的焊接工艺

奥氏体不锈钢具有良好的焊接性,目前工业上应用最广,焊接时一般不需要采取特殊的工艺措施,本文较详细的分析了奥氏体不锈钢在焊接时产生缺陷的原因和防治措施,通过焊接特点理论和实践分析,只要工艺措施和焊材选用合理,就可以焊出合格的焊缝。

碳钢和奥氏体不锈钢管道焊接焊材选用分析

对某管道在安装监督检验中发现的异种钢焊接焊材选用问题进行了讨论和分析,提出了合理的异种钢焊材选用方法。碳钢与奥氏体不锈钢焊接选用25-13型焊材是比较适宜的。建议作出规定,在氧气管道异种钢焊接时不得选用18-8型焊材;对采用18-8型焊材焊接的在用氧气管道异种钢焊接接头加强在用监检力度,以保证氧气管道的安全运行。

奥氏体不锈钢焊接技术条件

奥氏体不锈钢焊接技术条件 目的和使用范围为保证2#核岛奥氏体不锈钢的焊接质 量,特制定本程序。 本程序适用于2#核岛奥氏体不锈钢覆面、预埋件及相关结构的焊接(以下 统称不锈钢焊接)。 2.依据文件 2.1《2#核岛土建工程施工质量保证大纲》(eeqaa9901000) 2.2《核动力厂安全包容系统构件焊接基本规则》 (пнаэт-10-31-92) 2.3《原子能电站安全隔离系统构件焊接接头检验规则》 (пнаэт-10-32-92) 2.4asme《锅炉压力容器规范》第ⅸ卷 2.5《不锈钢覆面施工过程控制程序》(eelba2102035) 3.材料 3.1不锈钢焊接选用的焊接材料,应符合设计图纸和设计规范的规定,当 需要代用时,应按规定的程序办理合法的代用手续。 3.2焊材的采购和验收应按《物项和服务的采购控制程序》(eemda9901001) 和《物项验

奥氏体不锈钢焊接作业指导书

奥氏体不锈钢焊接作业指导书

压力管道碳素钢与奥氏体不锈钢焊接存的问题及防止措施最新文档

石化装置奥氏体不锈钢焊接裂纹原因分析

前言在服役条件较恶劣的承压设备检验中,裂纹是一种危害性较大的缺陷,常出现于各种加氢反应器内壁,换热器壳体,管线钢管等的焊接部位。虽然,已有学者对其裂纹形成机理进行了研究,各制造单位及使用单位对其采取了一些相应的措施,但因设备制造、服役条件的复杂性,裂纹的产生仍然不断出现。

奥氏体不锈钢焊接钢管呈现磁性及点腐蚀现象的分析

奥氏体不锈钢钢带经冷卷制、焊接、热处理、酸洗钝化等工序加工制造,钢管成型后,部分奥氏体组织因冷形变转化为马氏体,与材料中残留的部分铁素体组织共同导致钢管呈现磁性,由于不休钢各元素的匹配,材料中铁素体超标及不锈钢在酸性钝化的处理不到位,都能导致钢管表面产生点蚀现象。

小议奥氏体不锈钢的焊接

随着人们生活水平的日益提高,对不锈钢的需求也越来越大,而不锈钢的焊接尤为重要,不锈钢按其金相组织可分为铁素体型不锈钢、马氏体型不锈钢、奥氏体型不锈钢、双相不锈钢和沉淀硬化不锈钢等。而其中以奥氏体型不锈钢应用最为广泛,以下就以奥氏体不锈钢焊接过程中最易出现的问题和一些注意事项做简单的讨论。1焊接工艺1.1焊接方法采用手工钨极氩弧焊打底,焊条电弧焊填充和盖面。3层6道焊,

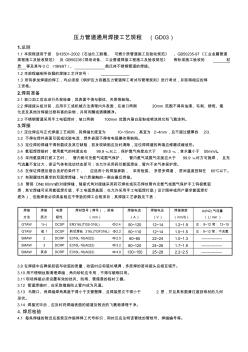

压力管道通用焊接工艺规程(不锈钢)

压力管道通用焊接工艺规程(gd03) 1.总则 1.1本规程适用于按sh3501-2002《石油化工剧毒、可燃介质管道施工及验收规范》、gb50235-97《工业金属管道 规程施工及验收规范》及gb50236《现场设备、工业管道焊接工程施工及验收规范》等标准施工验收的材 质等及其与0cr18ni9ti、奥氏体不锈钢管道的焊接。 1.2本规程编制所依据的焊接工艺评定号: 1.3所有参加焊接的焊工,均必须按《锅炉压力容器压力管道焊工考试与管理规则》进行考试,并取得相应的焊 工资格。 2.焊前准备 2.1坡口加工后应进行外观检查,其表面不得与裂纹、夹层等缺陷。 2.2焊接接头组对前,应用手工或机械方法清理内外表面,在坡口两侧20mm范围不得有油漆、毛刺、锈斑、氧 化皮及其他对焊接过程有害的杂物,并用丙酮或酒精擦净。 2.3不锈钢管道采用手工电弧焊时,坡口

2205双相不锈钢与304奥氏体不锈钢的焊接.

摘要: 采用焊条电弧焊(smaw,以e2209作填充材料对2205双相不锈钢与304奥氏 体不锈钢异种金属焊接工艺进行研究,通过优化焊接工艺参数,获得了具有良好力学 性能和合适双相比例的焊接接 头。接头力学性能测试表明,拉伸试样断裂发生在强度相对较低的304母材 侧;2205母材侧热影响区的显微硬度值高于焊缝和2205母材,而304母材侧热影响 区的显微硬度值高于304母材。对接头过渡层 进行xrd相结构分析, 未发现m23c6、cr2n和σ等有害相析出,接头拉伸断口扫描观察表明,接头 呈明显韧性断裂特征。接头性能满足工程实际应用要求。关键词: 双相不锈钢;奥氏体不锈钢;异种金属;焊接工艺中图分类号: tg457.1文献标识码:a文章编号: 1001-2303(201101-0073-05第41卷第1期201

奥氏体不锈钢焊接管在空冷器管束上的应用

介绍了以不锈钢焊接管取代碳钢管应用于酚精制装置空冷管束,有效地提高了空冷器管束对酚、油的抗腐蚀能力,延长了使用寿命,同时,与选用不锈钢无缝管比较,降低了制作成本。

低碳钢、低合金钢与奥氏体不锈钢的焊接

低碳钢、低合金结构钢中强度较低的钢与不锈钢的焊接一般不存在太大的困难,对于要求不高的此类异种钢接头,可用奥107、奥122焊条焊接。为了使焊缝金属获得奥氏体加铁素体的双相组织,提高其抗裂性和力学性能,则应采用铬镍焊条,如奥302、奥307、奥402等进行焊接。接头抗裂性和耐腐蚀性要求高时,应采用焊接过渡层的办法,即先在碳钢、低合金钢的坡口边缘堆

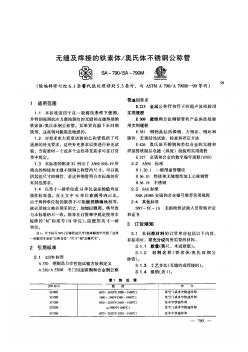

ASTMA790无缝及焊接的铁素体-奥氏体不锈钢公称管

ASTMA790无缝及焊接的铁素体-奥氏体不锈钢公称管

压力管道碳素钢与奥氏体不锈钢焊接存的问题及防止措施相关

文辑推荐

知识推荐

百科推荐

职位:幕墙施工员

擅长专业:土建 安装 装饰 市政 园林