某型汽车起重机吊臂的有限元分析及试验验证

以某型汽车起重机吊臂结构为研究对象,对其进行载荷分析,并以ANSYS有限元分析软件为工具,结合不同的试验工况,进行有限元分析,得出相应工况下的变形量和应力值,同时完成吊臂结构的刚度及强度校核。最后将真实试验中所测的应力值和有限元计算值进行对比,并针对二者之间的误差进行简单的分析。结果表明,基于ANSYS软件的有限元计算方法应用于起重机吊臂的研究计算是可行的,在节约成本的同时,它的计算结果还可为实际设计提供非常有价值的参考。

汽车起重机吊臂的有限元分析

以ansys软件为工具,详细介绍了汽车起重机吊臂的各个臂段在不同工况下的有限元分析过程,包括实体建模、网格划分、载荷和约束的处理;并对汽车起重机吊臂进行了优化设计。得出的结论为汽车起重机吊臂的设计提供了可靠的依据。

QY25K型汽车起重机伸缩吊臂的有限元分析

qy25k型汽车起重机伸缩吊臂的有限元分析 纪爱敏彭铎刘木南罗衍领张培强 1伸缩吊臂的结构组成及分析方法 qy25k汽车起重机采用四节伸缩式箱形吊臂,如图1所示。各节臂 之间可以相对滑动,靠它们搭接的上下滑块来传递作用力。基本臂1 根部与转台通过水平销轴铰接,且其中部还与变幅液压缸5铰接,可 实现吊臂在变幅平面内自由转动。吊臂伸缩采用一级伸缩液压缸、双 绳排滑轮机构(两伸、两缩)以实现二、三、四节吊臂同步伸缩。 吊臂截面形状为两块成型钢板对焊而成。其上半部为大圆角过渡形, 下半部为外凸折板形,中部焊上槽形加强筋,见图2。 吊臂的设计计算通常的方法是将吊臂结构视为梁模型进行强度及刚 度等方面的分析。但实际上,吊臂是由薄板对焊起来的箱形结构,应 该视为板壳模型。解决这样一个变截面板壳模型受力问题,比较行之 有效的方法是有限元法。故我们应用此法,并采用功能

编辑推荐下载

汽车起重机箱形伸缩式吊臂的有限元分析

总结汽车起重机箱形伸缩式吊臂有限元分析国内新进展,分析现有的有限元方法优缺点。以q2-16型汽车起重机伸缩吊臂结构为例,进行吊臂的受力分析,为数值模拟提供加载条件。以ansys有限元分析软件为工具,按吊臂实际工况,运用secwrite命令自定义三节吊臂截面直接在ansys环境下创建有限元模型,使用beam44梁单元和节点自由度耦合技术模拟各节臂的连接,进行有限元分析,得到吊臂应力变形数值计算结果,数值模拟所得结果与理论解析解相吻合,解释吊臂弯矩图出现非线性下降的原因。结果表明:用此方法进行数值模拟,建模速度快,节点及单元数大大减少,节约了计算成本,结果准确;同时指出这种方法建立有限元模型不能反映吊臂组成板和加强板应力分布的缺点,可为吊臂的设计制造提供有价值的参考。

汽车起重机箱形伸缩式吊臂的有限元分析

汽车起重机箱形伸缩式吊臂的有限元分析

型汽车起重机吊臂有限元分析及试验验证热门文档

汽车起重机U形起重臂有限元分析优化

对u形截面的汽车起重机吊臂进行有限元分析,在满足可靠性和设计要求的前提下,使设计达到最优化。

32T随车起重机吊臂有限元分析及优化

以32t随车起重机吊臂为分析对象,以有限元分析软件的workbench为平台,进行强度、刚度计算,通过分析受力最危险工况,证明吊臂设计满足要求;并在平台中将一节基本臂参数化建模,以减少质量为目标函数,以满足强度、刚度要求为约束条件,对其臂厚进行尺寸优化,计算出最合理的结构,以节省生产成本。

汽车起重机车架的有限元分析及轻量化设计

以某公司25t汽车起重机车架作为研究对象,运用ansys有限元分析软件,通过分析车架在不同作业工况下的应力及变形情况,对车架进行局部优化。比较优化前后车架应力云图可以发现,每个工况下最大应力值都有不同程度的降低、应力分布更加均匀、结构更加合理。优化后的整机投放市场23台套,经使用无一车架失效的质量反馈。经过优化,车架单台重量减少了180kg左右,降低材料成本约900元,达到了轻量化的目的。

型汽车起重机吊臂有限元分析及试验验证精华文档

基于SolidWorks Simulation的随车起重机吊臂有限元分析

介绍了随车起重机吊臂的结构,并对其进行建模及有限元分析,分析结果直观地反映了吊臂的受力情况及薄弱部位。

汽车起重机吊臂优化设计及性能分析

汽车起重机吊臂优化设计及性能分析

基于ANSYS的汽车起重机支腿的有限元分析

以某型汽车起重机支腿结构为研究对象,以ansys有限元分析软件为工具,进行有限元分析,包括实体建模、网格划分、施加载荷和约束;得到支腿上较大应力的区域,为汽车起重机支腿的结构优化提供了可靠的依据。

基于PATRAN的汽车起重机的转台有限元分析

本文针对125吨位汽车起重机的转台进行了受力分析,使用patran有限元分析软件对其进行了强度和刚度计算,根据计算结果给出了改进转台的设计方案。

汽车起重机吊臂结构分析与优化

毕业论文 汽车起重机吊臂结构分析与优化 学院 年级专业 学生姓名 指导教师 专业负责人 答辩日期 目录 i 目录 摘要.............................................................................................................i 第1章绪论.............................................................................................1 1.1课题背景............................................................................................1 1.2国内外汽车

型汽车起重机吊臂有限元分析及试验验证最新文档

汽车起重机吊臂旁弯现象的分析

分析了影响汽车起重机吊臂旁弯的各种因素,具体臂端侧向水平力和臂端弯矩及伸缩臂架套接处间隙引起的臂端位移的产生原因,提出了实际应用中控制吊臂旁弯的一些方法。

基于ANSYS的汽车起重机吊臂的动态分析

基于ansys软件对汽车起重机整体吊臂进行了有限元模态分析,提取影响吊臂性能的模态振型和频率,从而了解各种工况不同频率载荷对整体吊臂的影响和吊臂整体动态刚度特点,为吊臂设计和改造提供理论依据。

12吨汽车起重机吊臂优化设计

**资讯http://www.***.*** **资讯http://www.***.***

汽车起重机吊臂设计非线性迭代计算

吊臂是汽车起重机最重要的工作部件,吊臂的设计直接影响着起重机的起重性能。吊臂结构质量一般占整机质量的13%~15%,而且随着大吨位汽车起重机的开发,这一比重会更高。如何

12吨汽车起重机吊臂优化设计

12吨汽车起重机吊臂优化设计

关于汽车起重机吊臂出现旁弯问题的探讨

分析了影响汽车起重机吊臂旁弯的各种因素,具体臂端侧向水平力和臂端弯矩及伸缩臂架套接处间隙引起的臂端位移的产生原因,提出了实际应用中控制吊臂旁弯的一些方法。

100吨汽车起重机转台的有限元计算与分析

转台是汽车起重机的三大主要承载结构件之一,构造及受力复杂。以有限元方法为工具,对100t汽车起重机的转台进行强度和刚度有限元分析,其分析结果对产品开发设计具有指导意义,并为大吨位汽车起重机设计和转台的开发设计提供了分析计算基础。

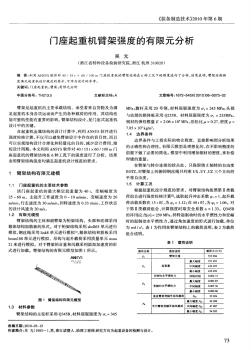

门座起重机臂架强度的有限元分析 (2)

门座起重机臂架强度的有限元分析 (2)

汽车起重机吊臂伸缩机构故障检查及解决方法

汽车起重机吊臂伸缩机构故障检查及解决方法 汽车起重机吊臂伸缩机构的常见故障:一是伸缩臂伸缩时有时会 出现抖动并发出异响;二是伸缩臂有时不能回缩或伸缩臂自动下沉。 1.故障原因分析 (1)平衡阀阻尼孔堵塞或平衡阀内弹簧变形。 (2)伸缩缸运行时活塞与缸筒、活塞杆与导向套之间会发出响 声,且常伴有爬行和振动现象。 (3)各节伸缩臂与尼龙套之间的间隙小,箱形伸缩臂扭曲变形, 挠度误差较大,伸缩臂与基本臂之间的滑块润滑不良以及滑块磨损严 重等都会发出响声。 (4)钢绳伸缩系统发出响声,可能由钢绳与伸缩臂之间或滑轮 与轴之间的摩擦产生。 2.检查及解决方法 (1)当出现前一种故障时,应先检查上车工作油压,不加大油 门操纵伸缩手柄,观察油压表,若油压上升,说明伸缩缸平衡阀阻尼 孔堵塞,须拆下清洗并消除阻尼孔内的堵塞物;若油压不上升,但在 加大油门时油压却能达到工作要求,则可确定是液压泵出了故障。 (2

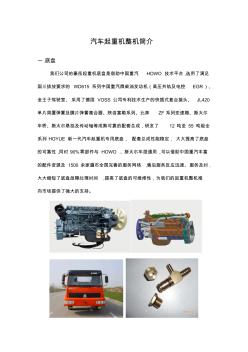

汽车吊汽车起重机

汽车起重机整机简介 一.底盘 我们公司的豪岳起重机底盘是借助中国重汽howo技术平台,选用了满足 国三排放要求的wd615系列中国重汽牌柴油发动机(高压共轨及电控egr)、 金王子驾驶室、采用了德国voss公司专利技术生产的快插式复合接头、jl420 单片周置弹簧及膜片弹簧离合器、陕齿富勒系列、北奔zf系列变速箱、斯太尔 车桥、斯太尔悬挂及传动轴等成熟可靠的配套总成,研发了12吨至55吨级全 系列hoyue新一代汽车起重机专用底盘,配套总成性能稳定,大大提高了底盘 的可靠性,同时90%零部件与howo、斯太尔车型通用,可以借助中国重汽丰富 的配件资源及1500余家遍布全国完善的服务网络,售后服务反应迅速、服务及时, 大大缩短了底盘故障处理时间,提高了底盘的可维修性,为我们的起重机整机推 向市场提供了强大的支持。 起重机整机外形 底

型汽车起重机吊臂有限元分析及试验验证相关

文辑推荐

知识推荐

百科推荐

职位:建筑一二级建造师

擅长专业:土建 安装 装饰 市政 园林