小口径薄壁钢管水浸法超声波探伤系统研究

针对小口径薄壁钢管无损检测的需要,设计开发了一种基于水浸式超声波的双探头探伤检测系统。论述了该系统检测原理、总体结构、主要功能部件设计和软硬件系统的组成,分析介绍了检测软件系统的功能,并对探伤检测系统运行过程中由于振动引起的信号干扰等问题提出了解决方法,最后对系统进行了应用验证。

小口径薄壁钢管超声波探伤机构的设计

针对小口径薄壁钢管无损检测的需要,设计开发了一套水浸式点聚焦超声波双探头探伤检测系统。研究和分析了该探伤系统的工艺参数,论述了探伤机构的总体设计,并着重介绍了用于管材旋转送进的机械装置的工作原理及特点。该系统探伤灵敏度高,性能稳定可靠,对进一步研究和开发新型小口径无缝钢管超声波探伤机构有重要的理论和实践意义。

编辑推荐下载

薄壁钢管超声波水浸法探伤

介绍超声波水浸法探伤的原理、设备、技术参数等,并将该技术应用于薄壁钢管产品的分选。

小口径薄壁钢管水浸法超声波探伤系统研究热门文档

管材超声波探伤

第四节管材超声波探伤 一、管材加工及常见缺陷 管材种类很多,据管径不同分为小口径管和大口径管,据加工方法不同 分为无缝钢管和焊接管。 无缝钢管是通过穿孔法和高速挤压法得到的,穿孔法是用穿孔机穿孔。 并同时用轧辊滚 轧,最后用心棒轧管机定径压延平整成型。高速挤压法是在挤压机中直接挤压成 形,这中方法加工的管材尺寸精度高。 焊接管是先将板材卷成管形,然后用电阻焊或埋弧自动焊加工成型。一般大口径 管多用这种方法加工。对于厚壁大口径管也可由钢锭经锻造、轧制等工艺加工而 成。 管材中常见缺陷与加工方法有关。无缝钢管中常见缺陷有裂纹、折迭、 夹层等。焊接管中常见缺陷与焊缝类似,一般为裂纹、气孔、夹渣、未焊透等.锻 轧管常见缺陷与锻件类似,一般为裂纹、白点、重皮等。 用于高温、高压的管材及其它特殊用途的重要管材都必须进行超声波探 伤。 据管材不同,分为钢管、铜管和铝管等。下面以钢管为例来

超厚壁钢管内壁缺陷的超声波探伤方法研究

超厚壁钢管内壁缺陷的超声波探伤方法研究 赵仁顺 (天津钢管集团股份有限公司,天津300301) 摘要:介绍了用于超厚壁钢管纵向内壁缺陷的超声波探伤方法——变型横波斜射法。探头入射角在小于第 一临界角的范围内选择,利用折射纵波斜射到钢管外壁上产生的变型横波检测钢管纵向内壁缺陷。阐述了超厚壁 钢管采用该方法探伤时探头入射角的设计、探伤灵敏度的调整及波形判定,并通过ф121mm×36mm规格钢管的 探伤实例验证了此方法的有效性。 关键词:超厚壁钢管;超声波探伤;变型横波;探头入射角;波形判定 中图分类号:th878+.2%%文献标识码:b%文章编号:1001-2311(2010)03-0055-05 studyonultrasonicdetectionmethod forinnerflawofextra-heavy-wa

超厚壁钢管内壁缺陷的超声波探伤方法研究

介绍了用于超厚壁钢管纵向内壁缺陷的超声波探伤方法——变型横波斜射法。探头入射角在小于第一临界角的范围内选择,利用折射纵波斜射到钢管外壁上产生的变型横波检测钢管纵向内壁缺陷。阐述了超厚壁钢管采用该方法探伤时探头入射角的设计、探伤灵敏度的调整及波形判定,并通过ф121mm×36mm规格钢管的探伤实例验证了此方法的有效性。

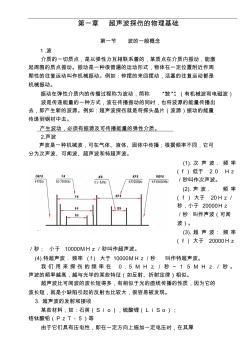

超声波探伤理论基础

第一章超声波探伤的物理基础 第一节波的一般概念 1.波 介质的一切质点,是以弹性力互相联系着的,某质点在介质内振动,能激 起周围的质点振动。振动是一种很普遍的运动形式,物体在一定位置附近作周 期性的往复运动叫作机械振动。例如:钟摆的来回摆动,活塞的往复运动都是 机械振动。 振动在弹性介质内的传播过程称为波动,简称“波”。(有机械波和电磁波) 波是传递能量的一种方式,波在传播振动的同时,也将波源的能量传播出 去,即产生新的波源。例如:超声波探伤就是将探头晶片(波源)振动的能量 传递到钢材中去。 产生波动,必须有振源及可传播能量的弹性介质。 2.声波 声波是一种机械波,可在气体、液体、固体中传播;根据频率不同,它可 分为次声波、可闻波、超声波和特超声波。 (1).次声波.频率 (f)低于20hz /秒叫作次声波。 (2).声波.频率 (f)大于2

小口径薄壁钢管水浸法超声波探伤系统研究精华文档

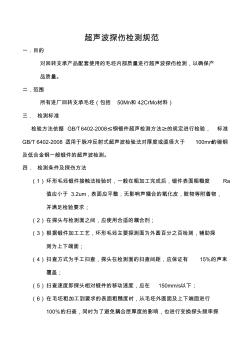

超声波探伤检测规范

超声波探伤检测规范 一.目的 对回转支承产品配套使用的毛坯内部质量进行超声波探伤检测,以确保产 品质量。 二.范围 所有进厂回转支承毛坯(包括50mn和42crmo材料) 三.检测标准 检验方法依据gb/t6402-2008≤钢锻件超声检测方法≥的规定进行检验,标准 gb/t6402-2008适用于脉冲反射式超声波检验法对厚度或直径大于100mm的碳钢 及低合金钢一般锻件的超声波检测。 四.检测条件及探伤方法 (1)环形毛坯锻件接触法检验时,一般在粗加工完成后,锻件表面粗糙度ra 值应小于3.2um,表面应平整,无影响声耦合的氧化皮,赃物等附着物, 并满足检验要求; (2)在探头与检测面之间,应使用合适的耦合剂; (3)根据锻件加工工艺,环形毛坯主要探测面为外圆百分之百检测,辅助探 测为上下端面; (4)扫查方式为手工扫查,探头在检测面的扫查间距,应保证有15%的

超声波探伤原理及应用

超声波探伤原理及应用

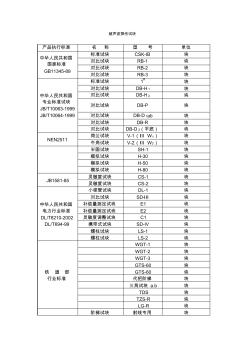

超声波探伤试块

超声波探伤试块 产品执行标准名称型号单位 中华人民共和国 国家标准 gb11345-89 标准试块csk-ib块 对比试块rb-1块 对比试块rb-2块 对比试块rb-3块 中华人民共和国 专业标准试块 jb/t10063-1999 jb/t10064-1999 标准试块1#块 对比试块db-h1块 对比试块db-h2块 对比试块db-p块 对比试块db-d1ab块 对比试块db-r块 对比试块db-d2(平底)块 nen2511 荷兰试块v-1(ⅱw1)块 牛角试块v-2(ⅱw2)块 半圆试块sh-1块 模拟试块h-30块 模拟试块h-50块 模拟试块h-80块 jb1581-85 灵敏度试块cs-1块 灵敏度试块cs-2块 中华人民共和国 电力行业标准 dl/t8210-2002

小口径薄壁钢管水浸法超声波探伤系统研究最新文档

小直径钢管超声波水浸法探伤分析

主要从超声波水浸法探伤的原理、探头的选择、探测参数的选择、探伤灵敏度的调整和质量评定5方面综述了小直径钢管的超声波水浸探伤方法,其中详细介绍了探测参数,如偏心距、水层厚度、焦距等的选择。分析了超声波水浸法探伤与接触法探伤的区别,介绍了超声波水浸法的优缺点和使用范围,指出了水浸法探伤过程中应注意的问题。

焊缝超声波探伤(第三节焊缝超声波探伤定位)

第四章焊缝超声波探伤 第三节焊缝超声波探伤定位 超声波探伤定位的方法是利用已知尺寸的试块(或工件)作为反射体来调节探伤仪的时 间轴,然后根据反射波出现在时间轴上的位置,确定缺陷的位置。 一、斜探头定位与直探头定位的区别 纵波探伤时定位比较简单,如探测100mm厚的工件,可把底面回波调在10格,则每 格代表工件中的声程(或垂直距离)为100/10=10(mm)。(因耦合层极薄,可忽略不计)。探伤 时,若在6格出现缺陷波,则缺陷离工件表面的距离为6×10=60mm。 横波探伤时的定位比较复杂(见图5 –7所示),与纵波探伤相比有三点区别: ①超声波射到底面时无底面回波 (故时间轴需在试块上预先调节); ②有机玻璃斜楔内一段声程 oo(称斜探头本体声程)在中薄板焊缝 探伤定位时不能忽略,必须加以考虑。 ③超声波的传播路线为

不锈钢管的超声波探伤方法简析

不锈钢管的超声波探伤方法简析 采用a型脉冲反射式超声波探伤仪,用聚焦探头横波反射法进行探伤。 适用于单层无缝直筒形外径6─7mm、壁厚0.5─6mm的不锈钢管超声波探 伤。 也可供其他钢类的钢管作超声波探伤时参考,但不适于异型钢管和极薄壁钢 管超声波探伤。 探伤目的是发现破坏管材连续性的纵向缺陷。 对管材上缺陷的实际尺寸、缺陷的形成和性质均不属本标准范围。缺陷的评 定以标准试样的反射当量为依据。 1标准试样 1.1标准试样应与被探钢管的规格相同,化学成分、表面状态和热处理工艺相似。 标准试样不得有自然缺陷。 1.2标准试样内外壁人工槽可以分别刻在两根管上。内外壁刻有人工槽的标准试 样可在人工槽加工好后用适当方法连接,连接后应符合4.1条的规定。外径不大 于12mm的内壁人工槽由供需双方协商确定。 1.3人工槽可在标准试样全长中部的内表面或外表面加工。 1.

API石油钢管的超声波探伤原理

API石油钢管的超声波探伤原理

外方内圆不锈钢管超声波探伤

对外方内圆不锈钢管进行了超声波探伤试验。结果表明,用水浸多探头非垂直入射方法可以检出外方内圆不锈钢管中所有的ф0.5mm×4mm孔和纵横向r0.5mm×2mm半圆槽的当量缺陷,以实现全体积的较高灵敏度的超声检测。

薄壁不锈钢无缝管超声波探伤方法

薄壁不锈钢无缝管超声波探伤方法

薄壁小径管焊接接头超声波探伤

为进一步提高薄壁小口径管焊缝的超声波检验准确度,以《管道焊接接头超声波检验技术规程》(dl/t820—2002)标准为检验依据,介绍了薄壁小径管焊缝超声波探伤的常规方法,重点探讨了常规探伤方法在实际探伤中缺陷定位方面遇到的一些问题,提出了解决问题的方案。

水冷壁管异径管内壁裂纹的超声波探伤

文章重点介绍了60mm×6mm水冷壁管异径管内壁纵向裂纹的超声波检验方法。包括探头k值选择、探伤灵敏度调整、缺陷波识别等

航空用小直径薄壁钢管水浸探伤的影响

充分认识影响小直径薄壁钢管探伤的因素,保证产品的检测质量。

热轧薄钢板用超声波探伤装置

热轧薄钢板用超声波探伤装置

小口径薄壁钢管水浸法超声波探伤系统研究相关

文辑推荐

知识推荐

百科推荐

职位:一级建筑师

擅长专业:土建 安装 装饰 市政 园林