无焊接管道在年产200kt纸浆项目中的应用

对焊接管道、传统卡套式管接头和无焊接管道优、缺点进行对比分析,并结合装置特点,在制浆车间液压装置管道系统中成功应用了无焊接管道,避免了焊接管道、传统卡套式管接头之不足。

焊接管道LBB分析中泄漏速率的研究

先泄后断(lbb)技术已经广泛地应用于焊接压力容器及管道的设计中,该理论是指在压力容器和管道中的裂纹达到失稳状态以前,可以检测到通过该裂纹的流体的泄漏。使用计算机程序模拟了通过裂纹的流体泄漏速率;通过有限元分析程序fluent,对简单情况下的单相流体在压力管道中裂纹不同张开方向上的泄漏速率进行模拟计算,并对其结果进行比较分析。得出泄漏速率与裂纹张开位移(cod)和裂纹长度的关系均不是线性关系,并且cod的扩展对泄漏速率的影响要大于裂纹长度对其的影响。因此,cod的扩展值是影响管道内流体泄漏速率的主要因素。

焊接管道标准(标准)

本文由baoyujianshe贡献 doc文档可能在wap端浏览体验不佳。建议您优先选择txt,或下载源文件到本机 查看。 管道焊接技术标准 金属管道种类繁多、数量大,使用工况千差万别。我国不同行业采用不同的应用 标准体系,标准之间 差别很大。当然,由于金属管道的工况,如温度、压力、介质、 环境等不同,标准有差距是客观存在的。 例如,电力电站管道高压、高温、蒸汽介质 居多;石化、石油管道受压、腐蚀介质居多;化工行业管道还 有剧毒介质(如氯气) ;机械行业压力容器,按使用情况及工况分成低压、中压、高压、超高压,按容器 类 别分成第一类压力容器、第二类压力容器、第三类压力容器。船舶管道有高压的蒸汽 管道、主机冷却的 海水管道(承压及受腐蚀)、污水管道(承压及受高温)、燃油输 送管道、压缩空气管道等,在不同的工 况条件下运行。以下择要介绍一些基本标准。 一、压力管

编辑推荐下载

浅谈如何提高焊接管道的质量

在焊接过程中经常遇到管道的焊接,焊接中由于受到外界影响,在一定的情况下严重影响焊接质量,笔者就焊接过程中如何提高焊接管道的质量进行阐述。

新型无焊接管道技术在石油机械中的应用

管道在石油机械中主要用来传输石油、天然气体、高压水和液压能量等,要求管道能承受流体压力而无泄漏,能承受压力冲击而连接牢靠,可多次重复装拆,具有高清洁度等。介绍了新近发展起来的walform挤压式管道连接技术、37°扩口法兰管道连接技术、90°扩口法兰管道连接技术、止推环法兰管道连接技术等新型无焊接管道技术及其在石油机械中的应用。

无焊接管道在年产200kt纸浆项目中应用热门文档

浅析带压焊接管道的焊接堵漏

炼油厂、化工厂中管道众多,由于其输送的介质不断流动,在腐蚀、冲刷、振动等因素的影响下,在直管输送管段上、异径管段上、流体介质改变方向的弯头及三通处、管道的焊缝上经常会出现泄漏。而泄漏如果得不到有效的控制,就会造成环境污染,影响企业经济效益甚至发生安全事故。因此如何快速有效地、在不降低管内介质压力及温度的情况下止住泄漏就成了现代炼油、化工企业研究的重要问题。在一般情况下,管道一旦发生泄漏,是很难在动态下进行补焊的,原因有二:其一,熔融的金属在没有得到凝固之前,就可能被喷出的介质吹跑;其二,泄漏介质本身有可能威胁施焊人员的人身安全,尤其是易燃易爆的泄漏介质,就更难以在动态状况下进行补焊了。

管壁厚度对在线焊接管道承压能力的影响

运用有限元法对不同壁厚的管道进行在线焊接时的温度场进行了数值模拟,内部介质流动对焊接温度场的影响通过确定介质与管壁的换热系数来考虑,并根据温度计算结果,获得管道的剩余强度因子,进而获得管道的极限压力。研究表明,焊缝上点的峰值温度随着壁厚的增大而略有升高,而主管内壁的峰值温度随着壁厚的增大而下降。当壁厚增大到一定程度时,在线焊接管道的剩余强度因子增大速度减缓。

输气管线在役焊接管道内壁变形的数值模拟

采用焊接过程数值模拟软件sysweld研究了输气管线在役焊接过程中管道内壁的变形,并和常规焊接进行了对比.结果表明,对于在役焊接近缝区的一点,随着焊接热源的靠近,变形量逐渐增大,当焊接热源经过该点时变形量最大,在随后的冷却过程中,变形量减小.在役焊接时焊接接头的变形与常规焊接有较大差异,在役焊接过程中接头的瞬态变形和残余变形均为外凸变形;而对于常规焊接,随着焊接冷却过程的进行,逐渐由外凸变形过渡为内凹变形,最终的残余变形为内凹变形.随着焊接热输入的增大,在役焊接接头近缝区的瞬态变形和残余变形均增大,远离焊缝中心区域的瞬态变形和残余变形随着热输入的增加而减小.

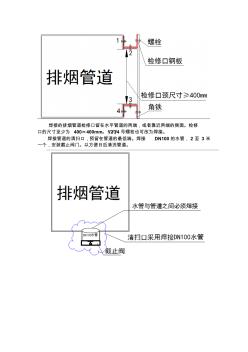

焊接管道检修口和清扫口制作安装

焊接的排烟管道检修口留在水平管道的两端,或者靠近两端的侧面。检修 口的尺寸至少为400×400mm。1/2/3/4号螺栓也可改为焊接。 焊接管道的清扫口,预留在管道的最低端。焊接dn100的水管,2至3米 一个,安装截止阀门。以方便日后清洗管道。

介质流速对在线焊接管道极限压力的影响

运用有限元法对不同介质流速下在线焊接时的温度场进行了数值模拟,内部介质流动对焊接温度场的影响通过确定介质与管壁的换热系数来考虑;根据温度计算结果,获得管道的剩余强度因子,进而判定管壁是否烧穿。研究表明,随着流速的增大,焊缝位置处外壁上的峰值温度无明显变化,而内壁上的峰值温度随之下降;在线焊接管道的剩余强度因子及所能承受的极限压力呈上升趋势,且在一定范围内增大明显,故应充分利用该流速变化范围的特点以确定最佳施工条件。

无焊接管道在年产200kt纸浆项目中应用精华文档

装配式焊接管道施工技术研究

以上海和辉光电第6代amoled显示项目中的压缩空气系统施工为背景,从运用bim技术解决管线碰撞与管线综合、利用单线图分解管段进行预制、设计与工厂的严密配合和焊接施工这4个方面介绍了装配式焊接管道施工技术。通过实践,证明这一施工方式可基本保证成本可控、管材无浪费,同时加快了施工进度。

ОСТ36-24-77碳钢焊接管道部件三通

焊接三通管ост36-24-77 3.1.6.焊接三通管ост36-24-77 简要技术特性: 公称压力,pn达2.5mpa(兆帕) 外径,dn325-1620mm 温度,t零下30‘с至零上300°с 材质钢号стзсп,20,09г2с,17г1с 焊接三通管在工艺管道施工中用于连接碳素钢管,应用管道包括适用国家技术监督局规范的管道,广泛 用于化学、石油化学、石油、冶金和其他工业企业。 标准适用等径和异径焊接碳素钢三通管,pn≤2.5mpa(兆帕)。 等径三通管的符号示例: dn=820mm,s=16mm,采用钢встзсп: 三通管тс820x16встзспост36-24-77 异径三通管的符号示例: dn=820mm,dn=530mm,s1=10mm,s2=7mm,采用钢вст

铝合金焊接管道X射线探伤工艺改进研究

针对空分设备中铝合金焊接管道要求100%射线探伤的情况,在保证射线照相灵敏度的前提下,探索出既能保证底片质量、又能使探伤效率提高5~10倍的多管道同步探伤工艺。

在线焊接管道设计压力的影响因素

提出了预测在线焊接管道设计压力及烧穿的方法.运用有限元法对不同参数下在线焊接时的温度场进行了数值模拟,内部介质流动对焊接温度场的影响通过确定介质与管壁间的换热系数来考虑,并根据温度计算结果,获得了管道的剩余强度因子和设计压力,进而判定管壁是否烧穿.研究表明:在线焊接管道的设计压力随着焊接热输入的增大而降低,当热输入增大到一定程度时,曲线趋于平缓;随着流速的增大,在线焊接管道的剩余强度因子及所能承受的设计压力呈上升趋势,且在一定范围内增大明显,故应充分利用该流速变化范围的特点以确定最佳施工条件;剩余强度因子随着壁厚的增加而升高,当壁厚增大到一定程度时,在线焊接管道的剩余强度因子增大速度减缓,此后继续增加壁厚,则对材料的利用率有所下降.根据设计压力与各参数的关系曲线可以获得安全操作条件.

基于BS7910含缺陷X80钢焊接管道的安全评定

根据英国标准bs7448,制备带预制疲劳裂纹的三点弯曲(threepointbent,tpb)标准试样,对x80管线钢焊缝、热影响区和母材进行0℃断裂韧度试验,根据ctod(cracktipopeningdisplacement)试验结果,结合材料的力学性能、载荷条件,采用英国bs7910结构完整性评定方法的1a、2a评定曲线,针对焊缝内部的深埋裂纹,对x80钢管道焊缝进行安全评定。通过迭代计算确定含有深埋裂纹x80钢管道焊缝中的容许裂纹尺寸。

无焊接管道在年产200kt纸浆项目中应用最新文档

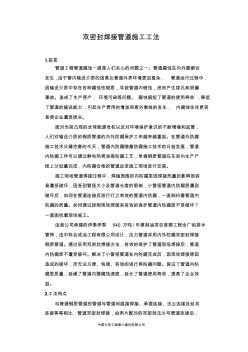

双密封焊接管道施工工法(伊犁工程项目部)

中国化学工程第六建设有限公司 双密封焊接管道施工工法 1.前言 管道工程管道腐蚀一直是人们关心的问题之一。管道腐蚀在内外壁都会 发生,由于管内输送介质的因素比管道外界环境更加复杂,管道运行过程中, 因输送介质中存在各种腐蚀性物质,导致管道内锈蚀,进而产生穿孔和泄漏 事故。造成了生产停产,环境污染等问题。腐蚀缩短了管道的使用寿命,降低 了管道的输送能力,引起生产费用的增加和意外事故的发生,内腐蚀往往更容 易使企业遭受损失。 面对当前凸现的全球能源危机以及对环境保护意识的不断增强和监管, 人们对输送介质的钢质管道的内外防腐保护工作越来越重视。在管道外防腐 施工技术日臻完善的今天,管道内防腐随着防腐施工技术的日益发展,管道 内防腐工作可以通过静电热喷涂等防腐工艺,单根钢质管道在车间内生产产 线上分批量完成,内防腐合格的管道运至施工现场进行安装。 施工现场管道焊接过程中,焊缝周围的内防

贵州首钢拟投建200kt/a甲醇项目

首钢股份12月10日发布公告称,公司控股子公司贵州首钢产业投资公司与贵州盘江精煤股份有限公司、贵州黔桂发电有限责任公司和水城钢铁(集团)有限责任公司共同发起组建“贵州首黔资源开发公司”建设贵州焦化项目。

长输管道施工焊接管理

长输管道在石油的输送过程中发挥着很大的作用,但是焊接缺陷的存在带来很大的安全隐患。因此,做好长输管道焊接施工管理具有十分重要的意义。本文针对长输管道安装过程中的焊接施工管理进行讨论,以期通过科学的管理方式提高焊接质量、确保管道运势的合理、安全开展

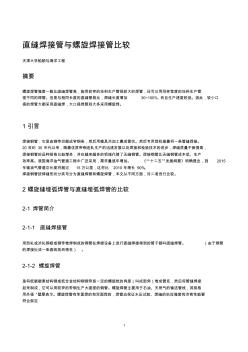

直缝焊接管与螺旋焊接管比较

1 直缝焊接管与螺旋焊接管比较 天津大学船舶与海洋工程 摘要 螺旋焊管强度一般比直缝焊管高,能用较窄的坯料生产管径较大的焊管,还可以用同样宽度的坯料生产管 径不同的焊管。但是与相同长度的直缝管相比,焊缝长度增加30~100%,而且生产速度较低。因此,较小口 径的焊管大都采用直缝焊,大口径焊管则大多采用螺旋焊。 1引言 焊接钢管:它是由钢带切割成窄钢条,然后用模具冷加工裹成管状。然后专用焊机接着将一条管缝焊接。 20世纪30年代以来,随着优质带钢连轧生产的迅速发展以及焊接和检验技术的进步,焊缝质量不断提高, 焊接钢管的品种规格日益增多,并在越来越多的领域代替了无缝钢管。焊接钢管比无缝钢管成本低、生产 效率高。我国海洋油气管道工程中广泛采用,需求量逐年增加。《“十二五”发展纲要》明确提出,到2015 年输油气管道总长度将超过15万公里,这将比2010年增长90%。 焊接

应用广泛的焊接管件接头

应用广泛的焊接管件接头

焊接管在成品油轮的应用

本文主要是对焊接管在成品油轮的应用进行了介绍,并且也对焊接管的特点、选用、设计、制作和安装要求等知识进行了相关的探讨和介绍

gav直通焊接管接头

gav直通焊接管接头

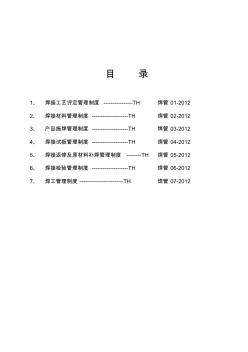

焊接管理制度 (3)

目录 1、焊接工艺评定管理制度----------------th焊管01-2012 2、焊接材料管理制度--------------------th焊管02-2012 3、产品施焊管理制度--------------------th焊管03-2012 4、焊接试板管理制度--------------------th焊管04-2012 5、焊接返修及原材料补焊管理制度--------th焊管05-2012 6、焊接检验管理制度--------------------th焊管06-2012 7、焊工管理制度------------------------th焊管07-2012 焊接工艺评定管理制度 th焊管01-2012 1目的:保证锅炉压力容器产品制造时所用的焊接工艺得到焊接工艺评定,并确保焊接工 艺评定工作的有

焊接管理制度

中国3000万经理人首选培训网站 更多免费资料下载请进:http://www.***.***好好学习社区 焊接管理制度 1、焊接工艺评定管理 执行公司焊接工艺评定控制,焊接工艺评定管理工作由公司所属焊检公司负责实施,由项目焊接 技术人员根据工程焊接情况和要求(规格、材质)提出申请,由焊检公司出据由公司总工批准能够覆盖 整个工程焊接的工艺评定一览表,作为项目工程焊接编制焊接工艺卡的依据及指导性文件来执行。 2、焊机管理 3.1、公司所有焊机统一有机具站管理调拔,各专业工区需用焊机直接向本项目机具站工区租赁. 3.2、焊机由公司机具站负责维护保养.按《设备管理维修制度》执行。 3.3、焊接热处理设备由热机公司负责管理,使用的计量仪表应处于有效期内。 3、焊接材料管理 4.1、焊材采购采用专业工区计划报批,由项目经营部(物资)统一采购,采购严格执行公司

焊接管理流程

. . 焊接管理流程 1.目的 加强公司各项目焊接质量控制,保证公司焊接质量管理体系有效的运行,确保焊接质量持续满足业主和当地有关法律法规以及国 内外相关技术标准的要求。 2.范围 本流程适应于公司范围内的所有工程的焊接管理。 3.定义 3.1焊接工艺评定:为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。 3.2焊接工艺规程:制造焊件所有关的加工和实践要求的焊接工艺指导文件,可保证由熟练焊工或操作工操作时质量的再现性 3.3焊工技能评定:为验证焊工执行焊接工艺规程能力的试验过程及结果评价。 3.4焊接热处理:在焊接之前、焊接过程中或焊接之后,将焊件全部或局部加热、保温、冷却,以改善工件的焊接工艺性能、焊接接 头的金相组织和力学性能的一种工艺。焊接热处理包括预热、后热和焊后热处理。 4.职责 4.1技术中心:审核“焊接工艺评定计划”,编制“焊接工艺评定任

无焊接管道在年产200kt纸浆项目中应用相关

文辑推荐

知识推荐

百科推荐

职位:岩土工程技术副总工

擅长专业:土建 安装 装饰 市政 园林