武钢CSP低碳低硅低硫钢控硫方案探讨

针对今后武钢CSP厂生产低碳低硅低硫钢的难点,分析低碳低硅低硫钢的难点及转炉回硫的多种因素,探讨今后武钢CSP厂生产低碳低硅低硫钢的控硫方案。

低碳低硅无铝(低铝)相变诱发塑性钢的开发

编号:2010125获奖等级:壹等 完成单位:鞍山钢铁集团公司 上海大学 完成人:张晓刚、唐复平、李麟、刘仁东、史文、王越、崔恒、符仁钰、严玲、张梅、郭金宇、李镇、何燕霖、史乃安、高毅 项目简介: 项目属于钢铁材料加工制造工艺技术领域。 随着安全、环保、节能等要求不断提高,汽车轻量化进程成为发展的必然趋势,而先进高强钢的开发和应用是实现汽车轻量化的重要措施之一。作为先进高强钢的相变诱发塑性(trip)钢,以其优异的强度和成形性能吸引了各大汽车厂家和钢铁企业的关注。然而,在trip钢开发和应用过程中,汽车厂家和钢铁企业面临着成本高、焊接性能差、涂镀性能不好、难以连续生产等技术难题,使trip钢无法得到大规模的生产和应用。

红外碳硫仪分析钢中低碳低硫时的影响因素

采用cs-600红外分析仪,对钢中的低碳、低硫进行分析,具有操作简便、精度高等优点,对分析低碳(≤0.01%)、低硫(≤0.003%)的影响因素作以讨论,以便找到影响分析准确度的关键点,为保证钢厂冶炼高级别钢提供优质的数据。

编辑推荐下载

一种低碳铝镇静钢用无氟低熔点深脱硫渣系

基于铝镇静钢脱硫的热力学理论开发了一种无氟低熔点深脱硫渣系,其基础渣系为cao-al2o3-sio2,成分为:w(cao)=57%~62%,w(sio2)=5%~10%,w(al2o3)=29%~36%。实际应用时,基础渣占总渣量的85%~95%,渣中w(mgo)和w(t.fe+mno)分别控制为10%和1.5%以下。将该渣系用于spa-h耐候钢的精炼生产中,当钢水的初始w(s)<160×10-6时,终点w(s)可控制在20×10-6左右,脱硫率达到75%以上,渣量从15kg/t降低到10kg/t,有效降低了钢包精炼的脱硫成本。

济钢冷轧用低碳低硅钢生产实践

介绍了济钢第三炼钢厂采用转炉-lf精炼-asp生产低碳低硅钢的工艺实践。通过提高转炉终点命中率防止钢水过氧化、采取合适的钙铝比、强化连铸保护浇注等措施,解决了低碳低硅钢的钢水可浇性问题;采取减少转炉下渣、控制加铝和精炼时间,减少了钢水回硅。批量生产spcc、spcd低碳低硅钢18.858万t,统计分析表明,铸坯成分内控合格率为88.98%,综合合格率为99.84%。

武钢CSP低碳低硅低硫钢控硫方案热门文档

低碳低硅钢钢水氧活度分析及控制

针对冶炼hml10、hg5等低碳低硅钢的生产实践,对低碳低硅钢中的酸溶铝和氧活度作了一些分析,提出了控制要求。

马钢CSP超低碳钢碳含量的控制

马钢csp生产线,采用"转炉-rh-lf-csp"工艺流程,通过对转炉出钢碳的合理控制、rh真空处理工艺优化、lf炉增碳量的控制、使用低碳原材料,成功开发出[c]<50ppm的超低碳钢。

低碳低硅钢SPHC精炼工艺实践

通过对低碳低硅钢sphc分别经过三种不同精炼工艺路线,即经过cas处理、lf处理和rh真空处理,在钢水洁净度、炼成率、钢水可浇性等指标对比分析。实践证明,在重钢新区目前生产条件下,该钢种经过rh真空处理,在炼成率、中包连浇炉数及钢水可浇性方面体现出优越性,为铁钢界面的“一罐制”和钢轧界面的“直接热送”成功实施打下坚实的基础。

高钙包芯线在低碳低硅钢中的应用

进行高钙包芯线在低碳低硅钢中的应用试验,试验结果表明,高钙包芯线的钙收得率为铁钙包芯线的3.29倍,每炉高钙线的喂入重量为铁钙线的0.4倍,且高钙线喂丝时间短。

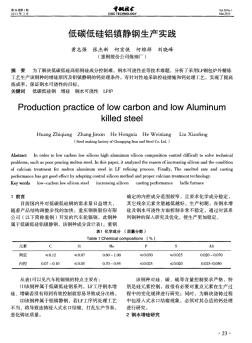

低碳低硅铝镇静钢生产实践

低碳低硅铝镇静钢生产实践

武钢CSP低碳低硅低硫钢控硫方案精华文档

低碳低硅钢流动性控制

从低碳低硅钢产生流动性差的源头进行分析,找出影响低碳低硅钢流动性的关键因素,并提出相对应的措施,很好的解决了低碳低硅钢的浇注流动性问题。

优化脱氧工艺改善低碳低硅钢钢水可浇性

介绍了重庆钢铁股份有限公司炼钢厂生产低碳低硅钢的脱氧工艺,对连铸过程中水口结瘤的原因进行分析,并提出了优化措施。生产实践表明:钢水中的活性氧质量分数控制在10×10-6~30×10-6时,单中包浇铸炉数由6~7炉提高到11~12炉,同时能保证连铸顺行和减少铸坯气孔。

低碳低硅高铝冷镦钢钢水成分控制

通过对低碳低硅高铝冷镦钢成分的优化设计和控制,大大提高了冷镦钢盘条的冷镦性能。

通钢FTSC连铸机开发SPHD低碳低硅钢的生产实践

介绍了bof-lf-ftsc工艺生产线生产sphd低碳低硅钢的冶炼和薄板坯连铸工艺,重点分析了碳含量、硅含量等主要成分的控制措施和生产实践效果,为通钢ftsc工艺薄板坯连铸机顺利生产sphd钢以及今后开发新品种钢积累了经验。

低碳低硅高铝冷镦钢小方坯连铸工艺研究

通过对lf精炼、钙处理和小方坯连铸工艺的优化,成功解决了低碳低硅高铝钢(w(als)≥0.02%)小方坯连铸容易发生中包水口蓄流的技术难题,使高铝钢小方坯连浇炉数达到了8~16炉。

武钢CSP低碳低硅低硫钢控硫方案最新文档

高频燃烧-红外吸收法测定钢铁中低碳低硫

采用eltra公司的cs-2000红外碳硫仪测定钢铁中碳硫以来,快速准确地提供了碳、硫的分析结果,特别是对低碳低硫的测定,操作简便、速度快、结果令人满意,完全能满足生产科研的需要,弥补了我厂对低碳低硫检测的空缺,大大提高了生产效率。

CSP低碳钢板的组织和性能

对采用eafcsp工艺生产的zj330低碳钢热轧板进行了组织、性能和夹杂物分析。结果表明:成品板的晶粒细小、均匀、强度较高、拉伸试样的断口为韧性断口;ebsd分析表明:成品板组织中铁素体晶粒间基本为大角度晶界,择优取向不显著。由于薄板坯连铸时的凝固和冷却速度快,钢水洁净度高,使得夹杂物含量少、尺寸小、钢板的伸长率高。

转炉冶炼低碳低硅AISI1006钢实践

采用转炉.rh真空处理-lf精炼和连铸工艺开发了发电机爪级用低碳低硅aisi1006钢,通过出钢预脱氧、rh脱气后补加al粒的脱氧工艺,有效降低了钢中氧含量和al_2o_3夹杂物,采用ca变性处理和保护浇注工艺,解决了低碳钢的可浇性难题。结果表明,转炉冶炼的低碳低硅aisi1006钢具有较高的饱和磁感应强度和较低的矫顽力,增大晶粒尺寸和降低钢中c、n、p、s等元素含量均可提高低碳低硅钢的软磁性能。

薄板坯连铸低碳低硅钢SPHC的成分控制

介绍了武汉钢铁股份有限公司薄板坯连铸生产sphc钢的成分控制,通过采取控制钢水氧含量、硅含量、als含量、提高钢水洁净度和中包砌筑质量及连铸全程保护浇铸等措施,防止钢水的二次氧化,降低了进入钢水的内生和外来夹杂物数量,减少了浇铸过程的水口结瘤和塞棒上涨,提高了供冷轧基料的表面质量。

涟钢一炼轧厂低硫钢生产工艺研究

结合生产实践,从铁水预处理、转炉冶炼过程关键工艺控制等方面,研究了低硫钢冶炼控制技术,提出了冶炼低硫钢减少回硫和增硫的措施,取得了预期的生产效果。

低、中、高碳钢

低碳钢 简介 低碳钢(lowcarbonsteel) 又称软钢,含碳量从0.10%至0.30%低碳钢易于接受各种加工如锻造,焊接和切 削,常用於制造链条,铆钉,螺栓,轴等。 碳含量低于0.25%的碳素钢,因其强度低、硬度低而软,故又称软钢。它包括大 部分普通碳素结构钢和一部分优质碳素结构钢,大多不经热处理用于工程结构件,有 的经参碳和其他热处理用于要求耐磨的机械零件。 特性 低碳钢退火组织为铁素体和少量珠光体,其强度和硬度较低,塑性和韧性较好。 因此,其冷成形性良好可采用卷边、折弯、冲压等方法进行冷成形。这种钢材具有良 好的焊接性。碳含量很低的低碳钢硬度很低,切削加工性不佳,淬火处理可以改善其 切削加工性。 低碳钢有较大的时效倾向,既有淬火时效倾向,还有形变时效倾向。当钢从高温 较快冷却时,

低碳低硅冷镦钢LF炉精炼工艺浅析

通过对低碳低硅冷镦钢造渣及精炼工艺的优化,提出使用cao—al2o3的精炼渣系cao:55%~60%、al2o3:27%~30%、sio2<8%、mgo:4%~8%,该渣系具有较强的脱硫和吸附al2o3夹杂能力,从而减少钙处理后的cas和al2o3夹杂物,提高钢水的纯净度,改善小方坯连铸的可浇性,并降低冷镦钢产品因夹杂物引起的冷镦开裂比例。

低碳低硅钢铸坯表面质量攻关

介绍了低碳低硅钢sae1008b表面结疤的类型,分析了结疤产生的原因,认为铸坯表面质量缺陷是造成钢材表面结疤的主要原因。通过调整钢中含氧量,降低钢水氧化性,控制脱氧产物优化炼钢工序控制;改进连铸机保护浇铸,同时调整转炉、连铸工艺,确保中包恒拉速生产模式,以及调整结晶器水流量等措施,减少了低碳低硅钢铸坯结疤、夹杂、皮下气泡、缩孔等表面质量问题,大幅度减少了低碳低硅钢材表面结疤现象。

低碳低硅钢可浇性生产实践研究

结合低碳低硅钢可浇性的影响因素,通过对铸机絮状物的分析,阐述了钢水中生成al2o3高熔点夹杂物的基本原理;优化精炼过程中造渣、脱氧、钙处理以及软吹等工艺,并做好连铸的保护浇注,提高钢水的可浇性.

LF生产低碳低硅钢工艺探讨

通过对kr—bof—lf—cc工艺流程低碳低硅钢生产中的转炉出钢铝锰铁预脱氧、lf钢水脱硫、lf钢水增硅理论进行分析,提出转炉出钢采用铝锰铁替代铝铁及锰铁预脱氧、lf渣量由〈12kg/t钢增至〉15kg/tu、lf补加al2o3,提高渣中(al2o3)含量至25%-30%等措施生产低碳低硅钢。

武钢CSP低碳低硅低硫钢控硫方案相关

文辑推荐

知识推荐

百科推荐

职位:建筑环境与设备工程

擅长专业:土建 安装 装饰 市政 园林