无尘板擦板体-板盖组件注塑成型正艺分析

采用聚丙烯材料批量成型的无尘板擦用于学校的日常教学中,可以改变硬质黑板擦字扬粉尘。该板擦的板体、板盖为异形件,为减少成型产品的模具套数和降低成本,设计一套一模二腔的塑料注塑模成型板体与板盖,但是流道平衡问题很难解决。为确保该板擦的板体-板盖组件成型质量和要求,首先利用Moldflow软件的浇口位置分析模块确定板体、板盖的合理浇口位置,接着利用流动平衡分析模块进行平衡约束条件的设置,并进行迭代计算,确定各分流道合理的截面尺寸,以达到流动平衡的目的。分析结果表明,采用这一方法,可以明显改善熔体在型腔内流动的不平衡性,防止过保压等由于流动不平衡造成的缺陷出现,可提高制品的成型质量,降低生产成本,缩短生产周期。

印度首款注塑成型塑料翼子板面市

sabic创新塑料业务部日前宣布,印度汽车制造商马恒达(mahindra&mahindra)在其一级供应商piasticomnium的支持下,研制出印度首款注塑成型的塑料翼子板,此产品将应用于新型全球xuv500运动型多功能车(suv)。

编辑推荐下载

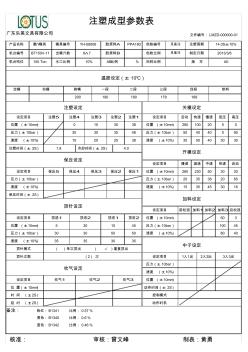

注塑成型参数表

广东乐美文具有限公司 备注: 注塑成型参数表 文件编号:lmzd-000000-01 产品名称酷y模具模具编号yh-09006胶原料appa180色粉编号见备注注塑周期14.0s±10% 机台编号bt150v-11出模穴数8∧7胶原料b色粉比例见备注制定日期2013/3/6 机台吨位150ton水口比例10%ab比例%回料比例 动模射嘴一段 版本a0 温度设定(±10℃) 200190 二段三段四段烘料定模 注塑2注塑1设定项目启动 180178168 快速慢速低压高压 注塑设定关模设定 设定项目注塑5注塑4注塑3 503038位置(±10mm)280 压力(±10bar)3030 100

基于Moldflow的塑料箱注塑成型CAE分析

详细阐述了moldflow技术的重要作用及地位,通过应用moldflow/mpi软件对塑料箱模具进行cae综合分析,用仿真注塑工艺参数来模拟产品的实际生产过程,显示了moldflow技术在模具开发过程中对于优化塑料制品设计、优化塑料模设计和优化注射工艺参数等方面所起到的显著作用。

无尘板擦板体板盖组件注塑成型正艺分析热门文档

塑料制品注塑成型缺陷的成因分析

通过列举几种注塑成型过程中最为典型的几种缺陷,结合生产实际,从影响注塑成型制品质量的因素(产生的物理原因、注塑模具和制品结构、注塑工艺参数有关的原因、塑料材料)着手,分析了归纳注塑成型制品典型质量缺陷产生的原因,并提出了克服缺陷的具体改良措施。

基于MPI平台随身听面板注塑成型优化设计

运用moldflowmpi软件对随身听面板的注塑成型进行仿真,获得流动过程中的流动前沿温度、最大注射压力、注射时间等参数,预测注塑成型质量。通过比较四种不同浇注系统注塑成型流动模拟结果,得出了浇注系统的最优布局以及合理的工艺参数;同时仿真冷却效果,优化了模具冷却管道设计。根据以上的分析结果,确定了最佳的注射模结构和成型工艺,成功地避免了塑件注塑成型出现的缺陷,为生产优质塑件提供了强有力的保障。

注塑成型短射缺陷分析及处理

注塑成型短射缺陷分析及处理

硬质PVC干混料注塑成型要点分析

对影响硬质pvc干混料注塑成型产品质量的主要因素:硬质pvc干混料的配方、注塑机的选择、注塑产品的结构设计、模具设计以及注塑工艺等多方面进行了比较祥细地分析,总结了使用pvc干混料注塑产品时可能出现的产品缺陷及问题,结合实际给出了一般使用条件下pvc产品的干混料注塑成型的配方方法和注塑加工工艺参数。

注塑成型生物塑料的开发

目前,世界上正积极开发原料来源于植物的生物塑料,以解决诸如化石燃料资源日益短缺、大气中co2含量不断增加等日益严重的问题。聚乳酸(pla)是一种容易得到的生物塑料,汽车业内人士正在研究将生物塑料用于汽车内饰件生产的可用性。由于pla抗冲击、抗水解和成型能力差,因此提出了由聚丙烯(pp)基体和混入其中的pla成分组成高分子合金的设想。通过选择最佳增容剂和优化弹性体的添加条件,使pla以亚微米级的大小弥散分布于pp基体内,克服了pla的不足,成功地开发出可注塑成型的生物塑料,满足了汽车内饰件外观、性能和批量生产的要求。

无尘板擦板体板盖组件注塑成型正艺分析精华文档

塑料微流控芯片的注塑成型

有别于传统的微流控芯片压塑成型方法,本文提出注塑成型加工塑料微流控芯片的新工艺.采用uv-liga技术制作成型微通道的型芯,设计制造了微流控芯片注塑模具.充模试验表明,如何使微通道复制完全是微流控芯片注塑成型的主要技术难点.模拟与理论分析表明,熔体在微通道处出现滞流现象是复制不完全的主要原因;搭建了可视化装置对此加以试验验证.利用正交试验方法进行充模试验,研究各工艺参数对微通道复制度的影响.试验表明模具温度对提高微通道复制度起决定性作用;注射速度和熔体温度是次要因素,而注射压力相对其他因素影响力较差,但必须保持在一个较高的水平.依此形成塑料微流控芯片的注塑成型工艺,对于宽80μm、深50μm截面的微通道而言,可使微通道复制度由70%提高到90%,满足使用要求.

基于Moldflow汽车副仪表板杂物箱注塑成型分析

文章针对副仪表板杂物箱,利用moldfow模拟其注塑成型过程。设计了三种浇口方案,并结合注塑成型过程中的注塑压力、填充时间、最大锁模力、气穴及熔接线位置等因素确定了最优方案,在此基础上优化了熔体温度等注塑工艺参数。

课程设计塑料套管注塑成型

1 广东石油化工学院 课程设计说明书 题目塑料成型模具设计 专业:机电工程学院 班级:材控11-1 学生:梁开森 学号:11024180121 指导教师:罗宇玲 完成时间:2014年9月1日至2014年9月26日 2 《塑料成型模具设计》课程设计任务书 机电工程学院材料成型及控制工程专业班学生 一、课程设计题目:制订图示塑料制件的工艺规程并设计其成型模具 二、原始设计资料:按附图及要求(或实物+技术要求) 给定生产批量:大、或中、或小批量 三、设计工作起止日期:20年月日——20年月日 四、设计内容要求: 1.明确设计任务,确定成型工艺,选择成型设备; 2.确定成型模具的结构方案; 3.计算成型模具零件的工作

几种注塑成型技术

1 河南机电高等专科学校 先进制造技术课程论文 论文题目:几种注塑成型技术、技术特点、应用 情况分析研究 系部:机械工程系 专业:机械制造与自动化 班级:机制113 学生姓名 学号:110114311 指导教师: 2013年10月10日 2 绪论 隨著塑料工業的迅速發展,塑料成型設備也得以相應的發展,塑料成型加工 的方法很多,其中注射成型是最重要的成型方法之一,注塑成型占塑料制品占總 量的30%以上。注射成型是使熱塑性或熱固性模塑料先在加熱機筒中均勻塑化。 而后由柱塞或移動螺杆推擠到閉合模具的模腔中成型的一種方法。注塑成型具有 一次能成型形狀復雜,尺寸精度高和帶有金屬嵌件等特點。 3 第一章注塑成型技术介绍 1.1引言 注塑成型即成注射成型或者注射模塑,使热塑性塑料的一 种重

注塑成型作业指导书范例

文件编号: 工序特性: 1、装夹模具、压紧压板 2、调整锁模系统及顶出、复位、(侧)抽芯装置 3、接通冷却水及加热系统 4、开空车运转,模具活动部位加注润滑油,并观察责任人ipqc 各部分运行情况首件3件 5、注塑首件自检合格后送检验员确认巡检5件/2h 6、首件合格后正常生产,每二小时送检5件末检1件 7、正常生产时手不入模具,须用专用工具取放产品检测方法目测 8、零件轻拿轻放,专用周转箱 9、末件送专检检查模具状态,合格随模具入库,模具做首件检验时,一定要做装配实测 做防锈处理,不合格报修确保松紧配合,是否打滑 生产量:按生产计划指令单锁模→慢速快速低压高压保压保一保二保三保四 材料牌号:1电机、限位器是否正常压力bar压力bar 材料规格:2各滑动部位是否有异常响声速度%速度

无尘板擦板体板盖组件注塑成型正艺分析最新文档

液态硅橡胶注塑成型工艺

硅胶在市场上的运用因其不会释放有毒物质且触感柔软舒适,能耐高温及低 温(-60c~+300c)良好物化性而被广泛运用,很少有他种聚合物可与它匹敌。 强而有力的弹性体,且更胜过橡胶的密封性,优异的电绝缘性及对化学品、燃料、 油、水的抵抗力,可应付不良环境之良好材料。工业上如:油封、键盘按键、 电器绝缘料、汽车另件,生活用品如:奶嘴、人工导管、呼吸器、蛙镜、皮鞋 球鞋内垫、食品容器⋯⋯等,硅胶可区分固态及液态,前者加工方式以热压移转, 后者原料则以射出成型为主,液态在设备投资及原料成本上虽较高,但其生产 速度快,加工程度低及废料少等因素来观察,利用液态硅胶射出成型,在追求精 准、速度、自动化的注塑生产工业,必定是未来导向趋势。 从注塑机厂家的角度来看,发展lsr射出成型机也是很有前景的, lsr射出成型机在机器配备上和一般塑料射出成型机最大的不同在于供料系

PE管件注塑成型工艺优化设计

在制品结构、材料、模具结构已确定的情况下,将管件各孔口的不圆度作为评价其质量的标准,采用正交试验设计方法及模拟分析研究注射时间、模具温度、熔体温度、保压压力、保压时间、冷却时间等注塑成型工艺参数及它们之间的交互作用对y型pe三通管件孔口不圆度的影响。结果表明,保压压力和保压时间的交互作用较小,最佳工艺组合对孔口不圆度有所改善。

LED雾灯设计与注塑成型研究

LED雾灯设计与注塑成型研究

PE管件注塑成型工艺优化设计

PE管件注塑成型工艺优化设计

嵌入式智能无尘板擦的设计

针对目前中国大多数教室黑板的使用情况,为了使广大师生减少粉笔灰对健康以及环境造成的影响。设计了一种新型的智能无尘板擦装置。该系统由arm9作为控制器,步进电机为动力源,导轨和滑块组成传动装置,带动板擦做左右上下移动来擦除粉笔字。最后由一个小型吸尘器作为除尘装置。本系统具有操作方便,环保,自动化程度高等特点。

塑料梳子的注塑成型分析

本文以塑料梳子的注塑模设计为例,借助模流分析软件moldflow对其充模时间、体积收缩、气穴、熔接痕和翘曲变形等进行模拟分析,根据分析结果优化模具设计方案,从而可以提高制品质量,缩短模具设计制造开发周期。

塑料注塑成型及其模具的运用

注塑成型的加工方法,在工业生产中占有很重要的地位,其关系着我国工业更好的发展。研究和探讨塑料注塑成型及其模具的运用,不仅能够提高制品质量,还能够降低制作成本。基于此,本文主要对塑料注塑成型及其模具的运用进行了探讨。

塑料注塑成型及其模具的运用

随着我国经济的发展,对于工业生产中的产品质量有着更高的要求,不断提升塑料注塑的精密度,不仅是产品发展的要求,也是市场竞争的要求。因此,通过对塑料注塑分析实现其精密度对工业发展的至关重要。鉴于此,本文以注塑成型方法及模具特点为切入点,基于pp塑料的成型缺陷及原因的分析,提出了调控温度、调整注塑压力、注塑速度控制等对策。旨在不断的提升塑料注塑成型及其模具的运用质量献力。

微发泡注塑成型及可微发泡注塑材料

微发泡是指以热塑性材料为基体,制品中间层密布尺寸从十到几十微米的封闭微孔。微发泡注塑成型技术突破了传统注塑的诸多局限,在基本保证制品性能的基础上,可以明显减轻质量和成型的周期,大大降低机台的锁模力,并具有内应力和翘曲小、平直度高,没有缩水,尺寸稳定,成型视窗大等特点,特别是在生产高精密和材料较贵的制品上与常规注塑相比较独具优势,成为近年来注塑技术发展的一个重要方向。

无尘板擦板体板盖组件注塑成型正艺分析相关

文辑推荐

知识推荐

百科推荐

职位:工程标准员

擅长专业:土建 安装 装饰 市政 园林