双阶梯无过渡锥角铝合金管件内高压成形研究

采用数值模拟与工艺实验的方法,研究了双阶梯无过渡锥角管件的内高压成形过程。在总轴向进给量与进给压力均为定值条件下,研究了管端左右进给量分配比对成形结果的影响,分析了成形不同阶段管坯的形状变化与壁厚分布,以及管坯不同部位应变在成形极限图上的变化轨迹。结果表明,双阶梯管件左侧与右侧轴向进给量存在合理分配比;无过渡锥角管件易出现折叠现象;双阶梯管件可以通过起皱成形,但皱峰与皱谷的应变路径不同,壁厚变化也不同。

铝合金管件失效原因分析

对失效铝合金管进行了宏观形貌观察、材质检验、断口微观形貌观察及应力分析。结果表明,铝合金管外壁存在凹坑,在水压试验中管件承受一定内压,在凹坑处产生应力集中导致了管沿轴向断裂。建议加强对铝合金管的荧光检测。

编辑推荐下载

铝合金管件内外壁镀不同金属方法评述

铝合金管件外表面镀银,内表面镀硬铬,材质ly-11,直径35mm,长250mm,外表面粗糙度ra为0.8μm、内表面16μm.要求镀层完整、细致,经150℃烘烤0.5h无脱皮、起泡.本文就两种施镀方法进行评述.

铝合金管材热态内高压成形研究

通过热拉伸实验研究5a02铝合金管材在不同温度下的力学性能。根据热拉伸实验结果进行管材热态液压胀形数值模拟,并进行初步的实验研究。数值模拟结果和实验结果表明,5a02铝合金管材的成形性能随着温度的升高而得到明显改善,理想成形温度为200~230℃。对数值模拟结果与实验结果之间的差别进行分析和讨论。

双阶梯无过渡锥角铝合金管件内高压成形热门文档

基于ANSYS-LSDYNA有限元模拟的铝合金管件弯曲成形

为解决5754铝合金弯头冷推弯成形难度大、缺陷较多的问题,本文采用显式有限元分析软件ansys-lsdyna对5754铝合金不锈钢弯头弯曲成形过程进行了有限元数值模拟,根据优化结果对合金管坯进行润滑处理,然后对铝合金弯头进行实际冷成形。结果综合分析表明,数值模拟和试验研究相结合是解决铝合金冷成形困难、制备高质量弯头管件的有效途径。

无缝管与铝合金管比较 (2)

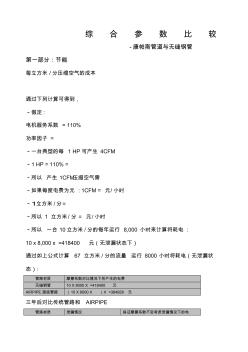

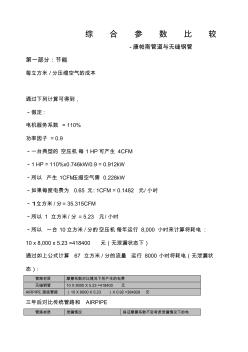

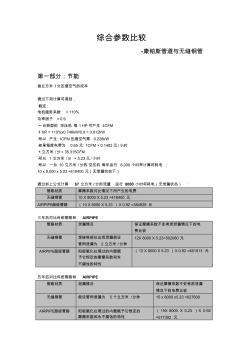

综合参数比较 -康帕斯管道与无缝钢管 第一部分:节能 每立方米/分压缩空气的成本 通过下列计算可得到, ·假定: 电机服务系数=110% 功率因子= ·一台典型的每1hp可产生4cfm ·1hp=110%= ·所以产生1cfm压缩空气需 ·如果每度电费为元:1cfm=元/小时 ·1立方米/分= ·所以1立方米/分=元/小时 ·所以一台10立方米/分的每年运行8,000小时来计算将耗电: 10x8,000x=418400元(无泄漏状态下) 通过如上公式计算67立方米/分的流量运行8000小时将耗电(无泄漏状 态): 管路材质摩擦系数对比情况下所产生的电费 无缝钢管10x8000x=418400元 airpipe超级管路(10x8000x

无缝管与铝合金管比较

综合参数比较 -康帕斯管道与无缝钢管 第一部分:节能 每立方米/分压缩空气的成本 通过下列计算可得到, ·假定: 电机服务系数=110% 功率因子= ·一台典型的每1hp可产生4cfm ·1hp=110%= ·所以产生1cfm压缩空气需 ·如果每度电费为元:1cfm=元/小时 ·1立方米/分= ·所以1立方米/分=元/小时 ·所以一台10立方米/分的每年运行8,000小时来计算将耗电: 10x8,000x=418400元(无泄漏状态下) 通过如上公式计算67立方米/分的流量运行8000小时将耗电(无泄漏状 态): 管路材质摩擦系数对比情况下所产生的电费 无缝钢管10x8000x=418400元 airpipe超级管路(10x8000x

无缝管与铝合金管比较 (3)

综合参数比较 -康帕斯管道与无缝钢管 第一部分:节能 每立方米/分压缩空气的成本 通过下列计算可得到, ·假定: 电机服务系数=110% 功率因子=0.9 ·一台典型的空压机每1hp可产生4cfm ·1hp=110%x0.746kw/0.9=0.912kw ·所以产生1cfm压缩空气需0.228kw ·如果每度电费为0.65元:1cfm=0.1482元/小时 ·1立方米/分=35.315cfm ·所以1立方米/分=5.23元/小时 ·所以一台10立方米/分的空压机每年运行8,000小时来计算将耗电: 10x8,000x5.23=418400元(无泄漏状态下) 通过如上公式计算67立方米/分的流量运行8000小时将耗电(无泄漏状 态): 管路材质摩擦

双阶梯无过渡锥角铝合金管件内高压成形精华文档

无缝管与铝合金管比较 (4)

综合参数比较 -康帕斯管道与无缝钢管 第一部分:节能 每立方米/分压缩空气的成本 通过下列计算可得到, ·假定: 电机服务系数=110% 功率因子=0.9 ·一台典型的空压机每1hp可产生4cfm ·1hp=110%x0.746kw/0.9=0.912kw ·所以产生1cfm压缩空气需0.228kw ·如果每度电费为0.65元:1cfm=0.1482元/小时 ·1立方米/分=35.315cfm ·所以1立方米/分=5.23元/小时 ·所以一台10立方米/分的空压机每年运行8,000小时来计算将耗电: 10x8,000x5.23=418400元(无泄漏状态下) 通过如上公式计算67立方米/分的流量运行8000小时将耗电(无泄漏状态): 管路材质摩擦系数对比情况下所产生的

薄壁铝合金管圆角模内翻成形性的若干判别式

基于薄壁管直角圆角模轴压内翻过程中各处应力及最终壁厚与管材特性、管坯尺寸、卷曲半径及摩擦条件之间的关系,推出了判别任一铝合金双层管件可否由特定尺寸圆管稳定内翻成形而不出现管壁干涉与塑性失稳问题的解析判别式,指出了确定薄壁管圆角模内翻卷曲半径或模具圆角半径极限值的方法。分析表明,选用包辛格效应较弱的管材且设法减小管与圆角模之间的摩擦系数有助于提高管件内翻成形性并增大卷曲半径的可用范围。在将所得判别式应用于两种铝合金管内翻情况下的分析之后得出的结论与相关文献中已有的实验结果吻合良好。

铝合金管道的单面焊双面成形工艺

铝合金管道的单面焊双面成形工艺

铝及铝合金管

ics13.100 h ys/t××××.4-×××× 铝及铝合金管、棒、型材安全生产规范 第4部分:隔热型材的生产 safe-productionspecificationforaluminiumandaluminiumalloysproductionofextruded tubesandpipes,barsandrods,profiles part4:productionofthermalbarrierextrudedprofiles 中华人民共和国工业和信息化部发布 中华人民共和国有色金属行业标准 ××××-××-××发布××××-××-××实施 ys ys/txxxx.4-xxxx i 前言 ys/txxxx《铝及铝合金管、棒、型材安全生产规范》分为4个部

双阶梯无过渡锥角铝合金管件内高压成形最新文档

XXX铝及铝合金管

ics 中华人民共和国有色金属行业标准 ys/t××.1—×××× 铝及铝合金管、棒、型材清洁生产水平 评价技术要求 第1部分挤压、轧制和拉伸 thetechnicalrequirementsofassessmentforcleanerproductionperformancein industrialofextrusionaluminiumandaluminiumalloys part1:extrusion、rollingandstretch (审定稿) ××××-××-××发布××××-××-××实施 中华人民共和国工业和信息化部发布 ys ys/t××.1—×××× 1 前言 ys/txxx《铝及铝合金管、棒、型材行业清洁生产水平评价技术要求》分为四个部分: ——第1部分

铝合金管基础知识培训

铝合金管基础知识培训

PERT阻氧型铝合金管发展前景

pert阻氧型铝合金管发展前景 pert阻氧型铝合金管的研发生产,具有里程碑 的意义,是传统纯塑料管未来发展走向的的一个分水岭,阻 氧型铝合金衬pert管道系统,其外管采用航天制造领域广 泛使用的6063牌号铝合金材料,经阳极氧化,表面镀层达 12um以上,轻质刚性、耐环境腐蚀性能优异,承压抗弯曲 强度高,能够保障铝合金衬塑复合管道系统结构承载与安全 的五十年全程免维护使用要求,取得了更多用户的信赖与需 求。 阻氧型铝合金衬pe-rt内管及专用管件,采用进口 耐热聚乙烯pert材料,极为突出的抗弯曲疲劳性能在全球 赢得了至高工业美誉,能够全面满足給水管道系统结构功能 要求。同时作为涉水材料,具有超强耐腐蚀性能。 塑胶通常分为“软胶类”(如pe、pex、pe-rt、pb等)、“百 折塑胶类”(pp-r)、“

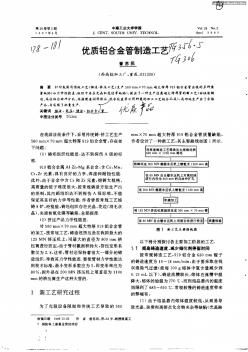

优质铝合金管制造工艺

**资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.***

铝合金管材加工工艺

铝型材生产流程 包括熔铸、挤压和上色(上色主要包括:氧化、电泳涂装、氟炭喷涂、粉末喷涂、木纹转印 等)三个过程。 1、熔铸是铝材生产的首道工序。 主要过程为: (1)配料:根据需要生产的具体合金牌号,计算出各种合金成分的添加量,合理搭配 各种原材料。 (2)熔炼:将配好的原材料按工艺要求加入熔炼炉内熔化,并通过除气、除渣精炼手 段将熔体内的杂渣、气体有效除去。 (3)铸造:熔炼好的铝液在一定的铸造工艺条件下,通过深井铸造系统,冷却铸造成 各种规格的圆铸棒。 2、挤压:挤压是型材成形的手段。先根据型材产品断面设计、制造出模具,利用挤 压机将加热好的圆铸棒从模具中挤出成形。常用的牌号6063合金,在挤压时还用一个风冷 淬火过程及其后的人工时效过程,以完成热处理强化。不同牌号的可热处理强化合金,其热 处理制度不同。 3、上色(此处先主要讲氧化的过程) 氧

铝合金管路零件压铸模设计

在具有斜向孔或斜向凹凸铸件压铸模设计中,斜向抽芯是压铸模设计的难点之一。管路铸件形状复杂,属不规则薄壁多孔铸件。其压铸成型除了需动、定模在开模方向上抽芯和两侧抽芯外,铸件内壁上还有一斜向孔,需斜向抽芯。本文给出了铝合金管路零件压铸模实用结构,论述了模具结构特点和工作原理。该模具采用拉钩-齿扇-齿条二级联合抽芯机构,利用开模力,实现管路铸件的斜向抽心,同时通过相应的两套斜销-滑块机构分别实现管路铸件另外两个侧向抽芯。模具结构紧凑,工作可靠,成型铸件质量好。

无润滑挤压铝合金管工艺参数的确定

采用无润滑方式挤压铝合金管,可有效消除挤压管内表面常见的各种擦伤缺陷,得到内表面质量优良的管材。分析了工艺因素对实现无润滑挤压铝合金管的影响,提出了主要工艺参数选择或确定的依据。

内压对薄壁铝合金管材充液压弯过程的影响

采用实验和数值模拟研究5a02铝合金薄壁管材充液压弯成形过程中内压对缺陷的影响规律,分析内压对弯曲内侧起皱、截面畸变及壁厚分布的影响,获得壁厚变化规律;通过数值模拟给出的应力状态,揭示缺陷形成机制。结果表明:提高内压能降低轴向压应力的绝对值,减小失稳起皱趋势,当内压超过一个临界值时,皱纹完全消除。对于直径为63mm、壁厚为1mm的5a02-o铝合金管材,其内压临界值为2.8mpa。充液有效地减小截面畸变程度,随内压的增大,截面畸变程度逐渐减小。弯曲后,壁厚最大减薄点位于弯曲外侧点,且随内压的增大,轴向和环向拉应力均呈增大趋势,弯曲外侧壁厚度减薄的趋势也增大。

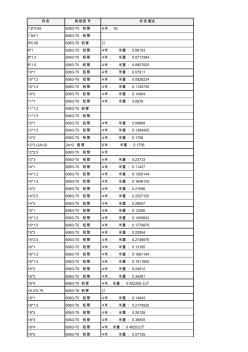

铝管规格表铝合金管常用规格表

存货规格型号存货描述 7.8*0.656063-t5铝管6米,gl 7.94*16063-t5铝管 8*0.956063-t6铝管订 8*16063-t5铝管4米;米重:0.06153 8*1.26063-t5铝管4米;米重:0.0717264 8*1.56063-t5铝管4米;米重:0.0857025 10*16063-t5铝管4米;米重:0.07911 10*1.26063-t5铝管4米;米重:0.0928224 10*1.56063-t5铝管4米;米重:0.1120725 10*26063-t5铝管4米;米重:0.14064 11*16063-t5铝管4米;米重:0.0879 11*1.26063-t5铝管 11*1

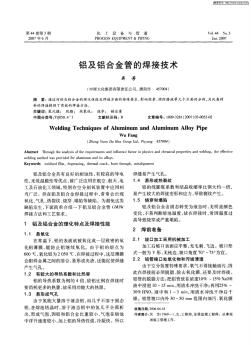

铝及铝合金管的焊接技术

**资讯http://www.***.*** **资讯http://www.***.***

双阶梯无过渡锥角铝合金管件内高压成形相关

文辑推荐

知识推荐

百科推荐

职位:勘察工程师

擅长专业:土建 安装 装饰 市政 园林