Y_2O_3对烧结镁砂致密性的影响

以辽南产菱镁石为原料,先将菱镁石在煅烧炉中900℃煅烧2 h,冷却后得到轻烧氧化镁,然后将轻烧氧化镁按细磨—成型—烧结的工艺流程制备出烧结镁砂.采用差热分析、红外光谱分析、阿基米德排水法、X射线衍射仪和扫描电镜对合成试样的性能和微观结构进行了分析.考察了不同氧化钇添加量对试样性能和显微结构的影响,分析了氧化钇对氧化镁致密性的影响机理.结果表明:氧化钇添加剂使烧结镁砂的体积密度得到了显著的提高,氧化钇添加量为0.5%时,烧结镁砂的体积密度达到了最大值3.41 g/cm3,由于氧化钇的加入,致使氧化镁的烧结过程存在液相烧结,从而促进了MgO的烧结,提高烧结镁砂的体积密度.Y2O3与原料中的杂质相SiO2进行了反应,并生成了少量的Y2Si2O7相,新相的形成,提高了烧结镁砂的m(CaO)/m(SiO2)比以及烧结镁砂的高温使用性能.

菱镁石轻烧水化法制备高密度烧结镁砂

首先将菱镁石在850℃下煅烧2h获得轻烧氧化镁,并将其水化成氢氧化镁;然后以这种氢氧化镁(烘干后)为原料,分别按细磨-轻烧、细磨-轻烧-细磨、轻烧-细磨3种细磨工艺制备轻烧氧化镁(分别在500~900℃保温1h的条件下轻烧);再将轻烧氧化镁粉末成型、干燥后,在电炉中于1600℃煅烧3h得到烧结镁砂,考察了细磨工艺对烧结镁砂体积密度的影响。结果表明(1)将氢氧化镁按细磨-轻烧-细磨-成型-烧结的工艺可以制得高密度的烧结镁砂。这是由于两道细磨工序严重破坏了氧化镁晶体的假晶结构及其之间的团聚现象,减少了二次气孔的存在,提高了素坯体积密度,从而提高了烧结镁砂的体积密度。(2)通过对烧结镁砂的显微组织结构分析,确定该工艺的最佳轻烧温度为850℃,此时可以制得体积密度达到3.46g·cm-3,晶粒较大且均匀的烧结镁砂。

镁砂对铝镁质材料热膨胀性能的影响

铝镁系耐火材料已经广泛应用于钢包、座砖、透气砖和铁水脱硅的摆动流嘴上,并取得了良好的效果。不管是作为浇注料、预制件还是不烧砖,它们在使用过程中,除了发生烧结收缩和热膨胀外,还发生尖晶石化反应。这会导致材料的体积膨胀和致密度下降,从而影响材料的其他性能。如果材料的膨胀过大,会导致材料产生裂纹,炉衬鼓胀、剥落,强度下降和渣渗透。如果材料收缩或膨胀偏低,会使材料在使用过程中产生裂纹、渣渗透和剥落。因此,只有氧化镁加入量

编辑推荐下载

金属Cr粉末对镁砂-铬矿间反应与烧结的影响

以高纯镁砂、西藏铬矿细粉为原料,分别添加0%,2%,4%,6%(质量分数)的金属cr粉末,在200mpa下制成50mm×20mm的试样,然后在1600℃,空气气氛下保温8h烧成.对烧成后的试样进行性能检测以及xrd分析.结果表明,添加金属cr粉末有利于mgcr2o4尖晶石相的生成.试样的显气孔率、体积变化随着金属cr添加量的增加而增大,常温耐压强度随着添加量的增加出现明显下降.

镁砂

烧结镁砂由菱镁矿、水镁矿或从海水中提取的氢氧化镁经高温煅烧而成。抗水化能力强。菱镁矿在700-950℃下 煅烧即逸出co2,所得的镁砂为软质多孔疏松物质,不能用于耐火材料;菱镁矿经1550-1600℃煅烧即所谓烧死的 镁砂窑烧结镁砂。用竖窑、回转窑等高温设备一次煅烧或二步煅烧工艺,以天然菱镁矿为原料烧制的烧死镁砂称为 烧结镁砂;烧结镁砂按其理化指标划分为18个牌号,详见国标gb/t2273-1998。以菱镁矿等为原料经电弧炉熔炼 达到熔融状态冷却后形成的称为电熔镁砂;从海水中提取氧化镁制成的称为海水镁砂。高纯镁砂是选用天然特级菱 镁矿石浮选提纯经轻烧、细磨、压球、超高温油竖窑煅烧而成。是制砖、不定耐火材料优质原料。中档镁砂是以 mgo含量为97%的轻烧氧化镁为原料,经压球、高温竖窑煅烧等工艺生产而成。产品烧结程度好,结晶致密,是生 产中档镁质耐火制品的优质原料。

烧结镁砂致密性的影响热门文档

浅谈矿石烧结电熔镁砂

电熔镁砂又称电熔氧化镁,是以精选特a级天然菱镁石或高纯轻烧镁颗粒为原料,经高温处理在电弧中熔融而成的。该产品与其它镁砂相比,耐高温、结构致密,化学性能稳定,耐压强度大,绝缘性能强、耐冲刷耐腐蚀,晶体大约在2300℃化学性能仍保持稳定,现已广泛应用于感应炉、电弧炉、转炉、和

镁砂粉加入量对RH浸渍管浇注料性能的影响

以烧结刚玉为主要原料,同时加入镁砂粉、铝酸钙水泥、αal2o3微粉等,研究了镁砂粉加入量对rh浸渍管用刚玉质浇注料的抗热震性、抗渣性和热膨胀性的影响。结果表明,在刚玉质浇注料中加入适量的镁砂粉,高温下可以形成镁铝尖晶石,这是提高浇注料的热震稳定性和抗渣侵蚀性的主要原因。镁砂粉的加入量为6%时,rh管浇注料的上述性能良好

中档镁砂

中档镁砂 中档镁砂一种是用优质天然菱镁石,以焦碳或太西煤作为燃料,在竖窑中一 步煅烧而成。另一种是选用高纯轻烧氧化镁,经细磨,湿法或干法高压成球, 入高温油竖窑或焦碳竖窑中二步煅烧而成。它主要用于生产高档次的碱性定形 或不定形耐火材料,其成品主要应用于冶金、建材、有色、化工等行业。 产品主要理化指标 mgo%sio2%cao%il%b.d(g/cm 3) 二 步 煅 烧 油 竖 窑 hms95a≥95≤1.5≤1.6≤0.3≥3.26 hms94a≥94≤2.3≤1.8≤0.3≥3.25 焦碳 竖窑 hms95b≥95≤2.0≤1.6≤0.3≥3.20 hms94b≥94≤2.5≤1.8≤0.3≥3.20 一 步 煅 烧 焦碳 太西煤 hms95c≥95≤2.0≤1

沥青涂覆镁砂对MgO-C质底吹供气元件抗热震性的影响

为了提高顶底复吹转炉用mgo-c质底吹供气元件的使用寿命,研究了沥青涂覆量和沥青涂覆镁砂颗粒添加量对mgo-c砖性能的影响。结果表明,添加沥青涂覆镁砂颗粒能明显改善mgo-c砖的抗热震性能,同时在保证合理的体积密度、显气孔率和强度的基础上,得出了能够提高供气元件抗热震性能的合理配比方案为:沥青涂覆量为3%,沥青涂覆镁砂和电熔镁砂的质量比为11。mgo-c砖抗热震性能提高的原因是由于高温下沥青涂覆镁砂中的沥青炭化而在镁砂颗粒周围形成缝隙,这些缝隙能吸收和消除较多的变形能量

电熔氧化镁对镁铬耐火材料致密化的影响

考察了电熔氧化镁加入量对镁铬耐火材料致密化的影响.讨论了气孔率、体积密度和常温耐压强度与电熔氧化镁加入量之间的关系.研究结果表明,适量的电熔氧化镁能够促进镁铬耐火材料的烧结性能和致密化

烧结镁砂致密性的影响精华文档

电熔镁砂加入量对钢包用铝镁砖性能的影响

以电熔棕刚玉颗粒(8~5mm、5~3mm、3~1mm、1~0mm),电熔白刚玉细粉(≤0.074mm),电熔镁砂细粉(≤0.074mm),活性α-al2o3微粉为主要原料,配制成电熔镁砂加入量(质量分数)分别为1%、2%、3%、4%、5%的试样。试样经180℃,24h烘干后,分别于1100℃,3h,1600℃,3h处理,测定处理后试样的体积密度、显气孔率、耐压强度以及线变化率,并做1600℃,6h的抗渣侵蚀实验。结果表明:随着电熔镁砂加入量的增加,试样线变化率增大,体积密度下降,显气孔率增加,抗渣渗透性增强,耐压强度与抗渣侵蚀性有先增大后降低的趋势。根据实验结果研制的铝镁砖在钢厂使用取得了良好的效果。

电熔镁砂加入量对钢包用铝镁质透气砖性能的影响

为了实现钢包用透气砖的无铬化,以板状刚玉(6~3、3~1、≤1mm)为骨料,板状刚玉细粉(≤0.044mm)、α-al2o3微粉(≤5μm,d50=2.01μm)、镁铝尖晶石细粉(≤0.044mm)、电熔镁砂细粉(≤0.044mm)为基质,以纯铝酸盐水泥为结合剂,将骨料和基质的质量比固定为70:30,通过研究电熔镁砂细粉加入量(其质量分数1%、2%、3%、4%、5%)对铝镁质透气砖性能的影响,研制了铝镁质透气砖,与铬刚玉质透气砖的性能进行了对比。结果表明:加入质量分数2%的电熔镁砂细粉,试样的力学性能提高,抗热震性增强;进一步增大电熔镁砂细粉的加入量,由于原位镁铝尖晶石的生成量过多,微裂纹发展成为破坏性裂纹,试样的强度急剧降低,体积密度下降,试样的加热永久线变化增大,抗热震性先增强后减小,高温抗折强度下降。通过铬刚玉质透气砖和铝镁质透气砖性能及现场试用情况的对比,认为铝镁质透气砖可代替铬刚玉质透气砖使用,实现透气砖的无铬化。

如何编写镁砂可行性研究报告

如何编写镁砂可行性研究报告 “十三五”规划鼓励类项目—镁砂生产建设项目可行性研究报告编制指南 该镁砂项目可行性研究报告对项目涉及的主要内容,例如:=项目资源条件、镁砂项目原 辅材料、镁砂项目燃料和动力的供应,镁砂项目交通运输条件、镁砂项目建设规模、镁砂项目 投资规模、镁砂项目生产工艺和设备选型、镁砂项目产品类别、可行性研究报告项目节能技术、 镁砂项目环境影响评价和劳动卫生保障等,从技术、经济和环境保护等多个方面进行了较为详 细的交叉研究。 报告概述:镁砂可行性研究报告主要介绍了镁砂项目性质;镁砂项目建设规模及方案;镁 砂项目经济指标等相关内容。 关联报告:镁砂项目可行性研究报告;镁砂项目申请报告;镁砂项目建议书;镁砂立项报 告等。 报告来源:摩森咨询,了解更多内容请登陆摩森咨询网站(咨询023-68281508) 一、项目名称:镁砂生产建设项目(可行性研究报告) 委托咨询机构

电熔镁砂炉

电熔镁砂熔炼炉 一、用途: 适用于生产电熔镁砂。 二、设备特点: 1.加料斗振动给料器自动加料。 2.计算机设计的空间正三角形布置,低阻抗节能新型短网:采 用水冷铜管、大截面水冷电缆、补偿器、短网阻抗值≤0.08+j2.35mω, 三相阻抗平衡度≤5%。 3.电极升降及松放,采用液压传动,集成块式液压阀。 4.电极升降自动调节器采用液压比例阀、plc控制自动升降调节器。 电极升降可自动和手动操作,弧流整定范围25%~150%ie,电极响应 时间≤0.15s。 5.电极夹头材质采用铬铜,采用不锈钢抱带式加紧,使用寿命 长。 6.高压电器控制采用真空开关柜,具有齐全的电压、电流、功 率及电度的检测计量及继电保护,设置硅套氧化锌避雷器吸收操作过电 压,并设有分合闸用简易式整流电源。 7.电炉变压器采用低损耗节能型变压器,10kv进线,可长期过 载20%,无载电动调

镁砂细粉加入量对轻骨料刚玉-尖晶石浇注料性能的影响

以轻质刚玉-尖晶石陶瓷颗粒为骨料,以白刚玉细粉、90尖晶石细粉、镁砂细粉、α-al2o3微粉、sio2微粉为基质料,在固定镁砂细粉和白刚玉细粉的总质量分数为17.5%的情况下,改变镁砂细粉的质量分数(分别为0、3.5%、6.5%、9.5%和12.5%),制备成5种轻骨料刚玉-尖晶石浇注料试样,经110、1100和1600℃热处理后,检测试样的常温物理性能,并分析试样的相组成和显微结构。结果表明:1)随着镁砂细粉加入量的增加,不同温度热处理后试样的显气孔率和体积密度的变化均不大;110℃热处理后试样的强度有增大的趋势,而1100和1600℃热处理后试样的强度则有减小的趋势;1100℃烧后试样的线膨胀率有增大的趋势,而1600℃烧后线膨胀率显著增大;试样基质的显微结构变疏松,平均孔径和孔隙率增大。2)当镁砂细粉加入量(w)为3.5%和6.5%时,试样的抗渣渗透性相对较强,而抗渣侵蚀性相对较差;当镁砂细粉加入量(w)增加到9.5%和12.5%时,试样的抗渣侵蚀性显著提高,而抗渣渗透性显著下降。

烧结镁砂致密性的影响最新文档

中频炉常识和维修之镁砂

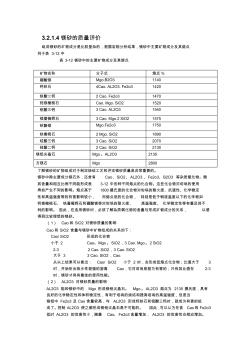

3.2.1.4镁砂的质量评价 组成镁砂的矿物成分是比较复杂的,根据岩相分析结果,镁砂中主要矿物成分及其熔点 列于表3-12中 表3-12镁砂中的主要矿物成分及其熔点 矿物名称分子式熔点% 硼酸镁mgo.b2o31140 钙铁石4cao.al2o3.fe2o31420 铁酸二钙2cao.fe2o31470 钙镁橄榄石cao.mgo.sio21520 铝酸三钙3cao.al2o31540 镁蔷薇辉石3cao.mgo.2sio21575 铁酸镁mgo.fe2o31750 铁橄榄石2mgo.sio21890 硅酸三钙3cao.sio22070 硅酸二钙2cao.sio22130 镁铝尖晶石mgo。al2o32135 方镁石mgo2800 了解镁砂的矿物组成对于制定烧结工艺和评定镁

电熔镁砂加入量对Al_2O_3-SiC-C浇注料性能的影响

以电熔棕刚玉颗粒(粒度为5~3mm、3~1mm,≤1mm)、电熔白刚玉细粉(≤0.088mm)、sic颗粒(≤1mm)和细粉(≤0.088mm)、电熔镁砂细粉(≤0.088mm)、活性α-al2o3微粉、sio2微粉、si粉和球状沥青为主要原料,以纯铝酸钙水泥为结合剂,配制成电熔镁砂细粉加入量(质量分数)分别为0、3%、6%、9%、12%的出铁沟用al2o3-sic-c浇注料,经振动成型、养护、脱模、110℃24h烘干后,分别于1100℃3h、1450℃3h热处理,测定处理后试样的体积密度、显气孔率、烧后线变化率、抗折强度、抗高炉渣侵蚀性和抗氧化性,并分析其物相组成和显微结构。结果表明:随着电熔镁砂加入量的增加,试样的显气孔率提高,体积密度、抗折强度和抗氧化性降低,抗渣性变化不大;1450℃3h处理后试样物相主要由3c-sic、6h-sic、刚玉、方镁石以及反应生成的尖晶石和莫来石组成,且随着电熔镁砂加入量的增加,尖晶石和莫来石的生成量也增加;在侵蚀面附近,刚玉颗粒边缘生成了厚度约80μm的尖晶石层。

饱水对致密岩石声学参数影响的试验研究

饱水对致密岩石声学参数影响的试验研究——通过纵、横波透射测试得到了岩石内部结构的一些信息,对致密板岩、花岗片麻岩、黑云母片麻岩的声学参数进行了研究。对岩石岩样声波运动和动力参数的分析发现:(1)上述三种岩石吸水率均较低,一般为0.05%~0.2%。...

用低品位菱镁矿制取高纯镁砂

研究一种以低品位菱镁矿为原料制取高纯镁砂的新方法。首先,用氯化铵溶液作浸出剂与菱镁矿轻烧粉反应分离硅、铁和铝等杂质,得到以氯化镁为主要成分的浸出液,将反应过程中产生的氨用纯水吸收;然后,将浸出液直接与回收氨进行沉镁反应制备氢氧化镁;最后,将氢氧化镁进行两步煅烧得到高纯镁砂。沉镁反应产生的氯化铵母液可循环使用。研究结果表明:在800℃将氢氧化镁轻烧2.5h,得到的轻烧粉活性最高。在温度为110℃、液固比为9、时间为60min时,一段浸出时镁浸出率可达80%,浸出液中mg2+质量浓度为65.6g/l。用氨法沉镁制备的mg(oh)2颗粒大、过滤性能好,滤饼含水率为12%;镁砂产品的氧化镁含量高达99.97%。

电熔镁砂的冶炼工艺及电参数选择

电熔镁砂的冶炼工艺及电参数选择

高纯度天然烧结镁砂中杂质成分的分布

采用光学显微镜、扫描电子显微镜和能谱仪等研究了海城镁矿烧结镁砂的化学组成、显微结构及元素的分布,并由此推测出其质量情况。

锆英石对镁砂烧结性及其制品性能的影响

探讨了锆英石对镁砂烧结性能的影响,并研究了由这种合成镁锆砂制成的镁砖的性能。结果表明:锆英石能显著提高镁砂的烧结性能;利用合成镁锆砂制成的镁砖以高熔点的第二固相为结合相,性能明显优于普通镁砖

镁砂加入量及粒度对铬渣砖性能的影响

为了改善以铝热法冶炼金属铬所得的铝铬渣为主原料所制铬渣砖的抗热震性,研究了高纯镁砂的加入量和粒度对铬渣砖的常温性能和抗热震性的影响。结果表明:与不加高纯镁砂的铬渣砖相比,在铬渣砖中引入高纯镁砂,可以提高试样的抗热震性,当高纯镁砂以2~1mm的形式引入,且加入量为3%(w)时,经1450℃烧后铝铬砖的抗热震性最好,而且常温耐压强度不会大幅降低。

Y_2O_3和CeO_2对镁砂烧结性能及显微结构的影响

以菱镁石于950℃制得的轻烧mgo粉(≤0.088mm)为主要原料,分别加入质量分数为1%、2%、3%、4%的y2o3和ceo2混匀,压制成型后于1600℃煅烧3h,冷却后测其体积密度和线收缩率,并利用xrd、sem、eds分析试样的物相组成及显微结构,以研究y2o3和ceo2对镁砂烧结性能和显微结构的影响。结果表明:1)引入y2o3和ceo2均有利于镁砂的烧结致密化,镁砂试样的体积密度和烧后线收缩率随其加入量的增加而增大;在加入量相同的情况下,加入y2o3对镁砂的促烧结作用比加入ceo2的更明显。2)引入的y2o3和ceo2都有部分固溶于方镁石晶体内,使mgo晶格发生畸变,有利于mgo晶粒发育良好,晶粒长大,晶界明显;y2o3能与镁砂中的cao、sio2形成钇硅酸盐相分布在晶粒之间,而部分ceo2以游离形式存在于晶粒之间。3)与引入ceo2的试样相比,引入y2o3的试样中气孔更加集中,晶界更加清晰,mgo晶粒尺寸较大,这是由于y2o3和ceo2的性质差异造成稀土离子参与固溶体粒子取代程度不同的缘故。

不烧结电熔镁砂电弧炉炉胆

我所广大革命职工高举“鞍钢宪法”伟大红旗,发扬敢想、敢干的革命精神,研制成功了不烧结电熔镁砂电弧炉炉胆,为提高单相电弧炉炉胆寿命作出了贡献。经营口市针织二厂等几十个单位使用证明:与冶金镁砂炉胆比较,不烧结电熔镁砂炉胆具有熔点高、高温耐压强度大、化

烧结镁砂致密性的影响相关

文辑推荐

知识推荐

百科推荐

职位:暖通工程师

擅长专业:土建 安装 装饰 市政 园林