气保焊丝锈蚀原因分析及提高防锈能力的措施

通过对气体保护焊丝锈蚀原因的分析,认为影响镀铜层厚度、结合力及其稳定性的主要原因是焊丝的镀前表面质量和镀液的性能;确保镀铜前后钢丝表面清洁,控制镀铜层厚度在2.0~5.0μm,采用分子筛型镀液添加剂可以提高焊丝的防锈能力。

气保焊丝镀铜质量对其防锈性能的影响

分析气体保护焊丝的锈蚀原因及化学镀铜质量对焊丝防锈能力的影响。认为焊丝镀铜层厚度、镀层结合力、镀层稳定性是影响其防锈能力的重要因素。提高镀层厚度可以显著提高焊丝的防锈能力。镀铜层结合力及其稳定性明显影响焊丝的防锈性能,而影响镀铜层结合力及其稳定性的最主要因素是焊丝的镀前表面质量和镀液的性能。使用分子筛型镀液添加剂对提高镀层厚度、镀层结合力及其稳定性都非常有利。

编辑推荐下载

不锈钢护栏锈蚀原因分析

某住宅小区的不锈钢护拦安装约6天,发现部分管材外壁发生严重锈蚀。采用宏、微观检验、材质化学成分分析、扫描电镜、能谱测定以及进行模拟试验等方法,对锈蚀件进行分析,结果表明,不锈钢锈蚀原因是遭强酸性物质的溶液作用,金属发生化学腐蚀,从而导致在金属表面产生溃伤,甚至穿孔。

沿海挡潮闸闸门启吊钢丝绳锈蚀原因及防锈实践

对沿海挡潮闸海安县北凌新闸在运行过程中出现的闸门启吊钢丝绳锈蚀问题,经原因分析、防锈方案比选后,找出了最佳方案。本文对实施情况及效果作了介绍,供同类工程在运行管理过程中借鉴。

气保焊丝锈蚀原因分析及防锈能力措施热门文档

化学置换镀铜焊丝的防锈措施

分析置换镀铜焊丝生锈的原因,认为生锈是由于空气中的蒸汽或生产车间的酸雾凝结在焊丝表面造成的。为改善焊丝的表面状态,在焊丝生产过程中采取以下防锈措施:采用优质线材并做好粗拉前处理工作,进行无氧化退火热处理、加强精拉除脂和镀前清洗;加强镀液中各成分的控制、镀液温度和搅拌情况控制;加强镀后的水清洗和烘干、焊丝镀铜抛光保护、层绕和包装的控制。结果表明,焊丝锈蚀问题能得到解决。

大直径气保焊丝焊接技术开发

随着钢结构行业中厚板的广泛使用,焊接要求也在不断增加,如何最大限度地节省焊材,提高焊接效率,也成为各单位努力实现的目标。在此基础上我司通过ф1.6mm气保焊丝和ф1.2mm气保焊丝,在实际钢构生产中的对比试验,来得出ф1.6mm气保焊丝的优点,并取得不错的成效,大大地提高了生产效率。

钢轨的锈蚀及防锈技术探讨

随蓿近年来铁路运输向着高速、重载的方向飞速发展,中国铁路已经作为国民经济的命脉展开了史尤前例的跨越式发展。铁路运输高速度、超重载的发展方向对钢轨的耐锈性能提出了更高的求。研发一种可行仃效、成本低廉、操作使用方便的防锈技术不仅可以节约运输成本、降低工务、电务维修作业量、提高安令行车质量,更重的是避免大量的钢材浪费,为整个国民经济的发展做出重贡献。本文结合笔者在上海工务大修段丹阳工务大修基地施工时的工作实际就钢轨锈蚀现象和防锈技术做初步的分析和探讨。

ER70S—6气保焊丝钢的工艺实践

ER70S—6气保焊丝钢的工艺实践

气保焊丝用钢ER70S—6研制实践

气保焊丝用钢ER70S—6研制实践

气保焊丝锈蚀原因分析及防锈能力措施精华文档

广州某厂房钢筋锈蚀原因分析

广州某厂房钢筋锈蚀原因分析

镀铜焊丝防锈介质涂抹装置

镀铜焊丝防锈介质涂抹装置

二氧化碳气保焊丝气体保护焊丝

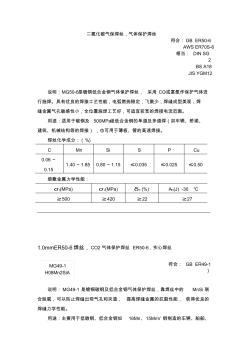

二氧化碳气保焊丝,气体保护焊丝 符合:gber50-6 awser70s-6 相当:dinsg 2 bsa18 jisygm12 说明:mg50-6是镀铜低合金钢气体保护焊丝,采用co2或富氩作保护气体进 行施焊。具有优良的焊接工艺性能,电弧燃烧稳定,飞溅少,焊缝成型美观,焊 缝金属气孔敏感性小,全位置施焊工艺好,可适宜较宽的焊接电流范围。 用途:适用于碳钢及500mpa级低合金钢的单道及多道焊(如车辆、桥梁、 建筑、机械结构等的焊接),也可用于薄板、管的高速焊接。 焊丝化学成分:(%) cmnsispcu 0.06~ 0.15 1.40~1.850.80~1.15≤0.035≤0.025≤0.50 熔敷金属力学性能: σb(mpa)σs(mpa)δ5(%)akv(j)-30℃ ≥500≥420≥22≥27

金属锈蚀的克星——除锈防锈油漆

一种具有90年代领先水平的科技新产品x06-3特种除锈防锈油漆目前已上市,该产品区别于涂装领域传统防锈底漆,其主要机理是该产品中所含的活性颜料和防锈颜料在无机酸的作用下与活泼的铁锈发生化学反应,将铁锈转化为新的稳定的保护层——配位化合物,牢牢地附在金属表面,使其与外界的空气、水及腐蚀性介质隔绝,从而达到除锈、防腐蚀、防氧化之目的.同时金属表面的有害锈层被直接转变为有益

气保焊丝锈蚀原因分析及防锈能力措施最新文档

用AWSER70S-6钢生产CO_2气保焊丝

概述用awser70s-6钢生产co2气保焊丝的工艺。通过适当调控c、mn、si的含量,即将c含量控制在003%~005%,si含量控制在077%~078%,mn含量控制在160%~168%的范围内,能改善线材的拉拔性能。

ER70S-6CO_2气保焊丝钢氮含量的控制

详细分析了er70s-6生产过程中各工序氮含量的变化。探讨转炉、lf炉、连铸工序中的增氮原理,并结合唐钢二钢轧厂生产实践,提出降低er70s-6co2气保焊丝钢氮含量的工艺措施。

全新防锈蚀体系水基底漆(RMS)

全新防锈蚀体系水基底漆(RMS)

核级不锈钢截止阀锈蚀原因分析及工艺改进

分析了核级不锈钢截止阀密封面产生锈蚀的原因,论述了模拟工况下试样的锈蚀机理,介绍了改进工艺避免密封面锈蚀的方法。

液压启闭机活塞杆锈蚀原因分析及技术措施

启闭机油缸的使用寿命与活塞杆的耐腐蚀性能直接相关,现就液压启闭机镀铬活塞杆的锈蚀原因进行分析,并从活塞杆的材料与机械加工工艺等方面提出了改进技术措施,增强活塞杆的防腐蚀能力,能够延长启闭机的使用寿命。采用不同材质不同工艺措施,特别是不锈钢基材镀铬和普通钢材喷涂陶瓷工艺能够有效地防止活塞杆锈蚀,水利工程启闭机设计选型应对油缸活塞杆采取有效经济防腐工艺措施。

镀铜焊丝电解钝化防锈试验

本文对镀铜co_2焊丝的后处理工艺和防锈包装的试验研究进行了介绍。通过大量工作,得到了对焊丝有效的电解钝化后处理工艺,结合适当的防锈包装方法,达到了提高焊丝本身防锈能力和延长焊前贮存期的目的。

304不锈钢表面锈蚀原因分析_程晓波

304不锈钢表面锈蚀原因分析_程晓波

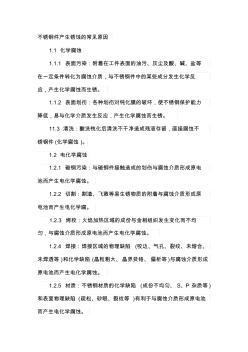

不锈钢件产生锈蚀的常见原因

不锈钢件产生锈蚀的常见原因 1.1化学腐蚀 1.1.1表面污染:附着在工件表面的油污、灰尘及酸、碱、盐等 在一定条件转化为腐蚀介质,与不锈钢件中的某些成分发生化学反 应,产生化学腐蚀而生锈。 1.1.2表面划伤:各种划伤对钝化膜的破坏,使不锈钢保护能力 降低,易与化学介质发生反应,产生化学腐蚀而生锈。 11.3清洗:酸洗钝化后清洗不干净造成残液存留,直接腐蚀不 锈钢件(化学腐蚀)。 1.2电化学腐蚀 1.2.1碳钢污染:与碳钢件接触造成的划伤与腐蚀介质形成原电 池而产生电化学腐蚀。 1.2.2切割:割渣、飞溅等易生锈物质的附着与腐蚀介质形成原 电池而产生电化学腐。 1.2.3烤校:火焰加热区域的成份与金相组织发生变化而不均 匀,与腐蚀介质形成原电池而产生电化学腐蚀。 1.2.4焊接:焊接区域的物理缺陷(咬边、气孔、裂纹、未熔合、 未焊透等)和化学缺陷(晶粒粗大、

不锈钢件产生锈蚀的常见原因

不锈钢件产生锈蚀的常见原因 1.1化学腐蚀 1.1.1表面污染:附着在工件表面的油污、灰尘及酸、碱、盐等在一定条件转化为腐蚀 介质,与不锈钢件中的某些成分发生化学反应,产生化学腐蚀而生锈。 1.1.2表面划伤:各种划伤对钝化膜的破坏,使不锈钢保护能力降低,易与化学介质发 生反应,产生化学腐蚀而生锈。 11.3清洗:酸洗钝化后清洗不干净造成残液存留,直接腐蚀不锈钢件(化学腐蚀)。 1.2电化学腐蚀 1.2.1碳钢污染:与碳钢件接触造成的划伤与腐蚀介质形成原电池而产生电化学腐蚀。 1.2.2切割:割渣、飞溅等易生锈物质的附着与腐蚀介质形成原电池而产生电化学腐。 1.2.3烤校:火焰加热区域的成份与金相组织发生变化而不均匀,与腐蚀介质形成原电 池而产生电化学腐蚀。 1.2.4焊接:焊接区域的物理缺陷(咬边、气孔、裂纹、未熔合、未焊透等)和化学缺陷(晶 粒粗大、晶界贫

镀铜焊丝拔丝润滑防腐防锈新产品

为解决国内生产的二氧化碳气体保护焊丝在贮存、使用过程中的氧化生锈问题,沈阳市日用化工厂对国内外各种焊丝生产厂家的产品进行了分析研究,认为这些产品都存在着腐蚀问题。只有解决这个问题,才能确保焊丝及焊接质量。为此,该厂与沈阳市二三工厂共同合作,试制出二氧化碳气体保护镀铜焊丝拔丝润滑剂、镀铜焊丝防腐保护剂与镀铜焊丝气相防锈片剂等三项配套产品。这三项配套产品分别具有使焊丝润滑光亮、防腐防锈、可焊性好,并在生产与使用中不影响操作人员的身体健康等多种性能。现将上述三

气保焊丝锈蚀原因分析及防锈能力措施相关

文辑推荐

知识推荐

百科推荐

职位:安全评价师(二级)

擅长专业:土建 安装 装饰 市政 园林