镁铬砖

镁铬砖 创建时间: 2008-08-02 镁铬砖 (magnesite chrome brick) 以方镁石和镁铬尖晶石为主晶相的碱性耐火制品。可在氧化气氛中 1600~ 1800℃烧成,也可用水玻璃或镁盐溶液等化学结合剂制成不烧砖。 镁铬砖和铬镁 砖的差异在于配料中铬铁矿加入量不同而引起矿物相的不同。 镁砂和铬铁矿的配 比划分,无统一规定。西欧国家以 MgO含量 55%~ 80%为镁铬砖,MgO含量 35%~ 55%为铬镁砖。俄罗斯则以制品中 Cr2O3≥8%小于 20%的为镁铬砖; Cr2O3>20% 的为铬镁砖。烧成或不烧镁铬砖都可以在制品外包裹 (或粘贴 )铁皮制得铁皮镁铬 砖。 简史 19 世纪后期至 20世纪初,平炉广泛采用镁砖和铬砖砌筑。镁砖对温 度变化敏感,高温下体积收缩大;铬砖荷重软化温度低,对温度变化也敏感,影 响了这两种制品的进一步发展。 20世纪 30年代中

行业标准:镁铬砖

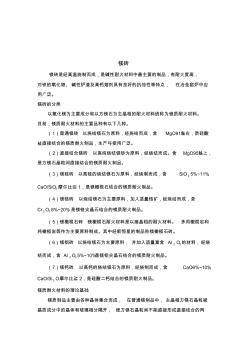

行业标准:镁铬砖 镁铬砖 标准号:gb2277-87 国家标准局发布 标准正文 本标准适用于镁砂及铬铁矿制成的镁铬砖。 1分类 1.1砖按理化指标分为mge-20、mge-16、mge-12、mge-8四种牌号。 1.2砖的分型应符合yb844-75《耐火制品的分型和定义》的规定。 1.3砖的形状和尺寸按gb2074-80《炼铜炉用镁铬砖形状及尺寸》的规定,并可按需方图 纸生产。 2技术要求表1 项目指标 mge-20mge-16mge-12mge-8 mgo%不小于40455560 cr2o3,%,不小于20128 0.20mpa荷重软化开始温度,℃,不低于1550155015501530 显气孔率,%,不大于23232324 常温耐压强度,mpa,不小于24.524.

高铬电熔镁铬砖的改进研究

以菱镁矿和铬精矿为主要原料,添加一定含量的zr2o3,制成rh炉用高铬电熔镁铬砖。研究zr2o3含量对镁铬砖性能的影响,结果表明:采用配方3比原配方砖性能优良。

编辑推荐下载

镁锆砖和镁铬砖的抗RH炉渣侵蚀性对比

为取代rh炉用镁铬材料,以电熔镁砂为主原料,分别加入单斜锆、脱硅锆、单斜锆与脱硅锆的混合粉、锆英石制备了zro2质量分数分别为15%和20%的镁锆砖,并利用静态坩埚法对比研究了镁锆砖和镁铬砖的抗rh炉渣侵蚀性。结果表明:对于al2o3含量高且碱度(cao/sio2比)大的rh炉渣,镁锆砖抗侵蚀性能优于镁铬砖的;镁锆砖的侵蚀机理是砖中的zro2与渣中的cao迅速反应,形成高熔点物相cazro3,能堵塞砖中的孔隙而形成致密保护层,从而阻止钢渣对镁锆砖的进一步侵蚀;而镁铬砖的侵蚀机理是渣中的al2o3、fe2o3等r3+和镁铬尖晶石中cr3+交换,渣与砖反应生成的镁铝尖晶石和镁铁尖晶石使得材料变性,同时由于体积效应使镁铬材料鼓胀开裂,从而导致镁铬砖的严重侵蚀。

直接结合镁铬砖工艺流程

直接结合镁铬砖工艺流程

镁铬砖热门文档

ZrO_2添加剂对镁铬砖抗渣侵蚀性的影响

通过在镁铬砖中加入不同含锆添加剂,得出当zro2加入量为3%可降低镁铬砖的气孔率,并提高其抗炉渣的渗透性,剥落性,而脱硅锆和斜锆石的加入进一步提高了镁铬砖的抗侵蚀性.

铝铬砖和镁铬砖抗艾萨炉炉渣蚀损的模拟研究

采用回转抗渣法模拟研究了试验温度、保温时间和熔渣加入量等因素对铝铬砖和镁铬砖抗艾萨炉炉渣侵蚀能力的影响。用sem、edax及xrd等方法,对抗渣试样的显微结构和矿物组成进行了分析研究。结果表明:随着侵蚀温度的升高、保温时间的延长及炉渣加入量的增加,铝铬砖和镁铬砖的侵蚀面积增大;熔渣渗入铝铬砖后,形成铁铝尖晶石和铁铬尖晶石保护层,阻止了熔渣的侵蚀;三种耐火材料抗艾萨炉炉渣侵蚀能力由强到弱为:铝铬砖>电熔再结合镁铬砖>直接结合镁铬砖。

不同类型高温窑炉用镁铬砖损毁机理分析

作为优良的耐火材料,镁铬砖广泛应用于不同行业用高温窑炉,其损毁程度直接决定了高温窑炉的工作状况。不同类型高温窑炉用镁铬砖由于工作环境不同,其损毁机理存在差异。分析了rh炉、炼铜炉、水泥回转窑等典型高温窑炉用镁铬砖的损毁机理。结果表明,熔渣的化学侵蚀、温度急剧变化引起的裂纹和结构剥落是导致rh炉用镁铬砖损毁的主要原因;熔渣的化学熔蚀及熔体的渗透、炉内so2气氛引起的结构疏松是导致炼铜炉用镁铬砖损毁的主要原因;水泥熟料液相的化学熔蚀、窑内还原性气氛引起的结构疏松及碱盐作用引起的裂纹是导致水泥窑用镁铬砖损毁的主要原因。损毁因素中,熔渣侵蚀及渗透是造成镁铬砖损坏的最关键性因素。

RH炉用高性能电熔再结合镁铬砖的研制

从原料选择、成型、烧成、cr2o3含量以及添加剂等方面对现有电熔再结合镁铬砖的生产工艺进行了优化。制备出了高性能电熔再结合镁铬砖并成功应用在宝钢rh炉上。实践应用表明:高性能电熔再结合镁铬砖的应用显著提高了rh炉炉衬的寿命,降低了耐火材料消耗。

水泥窑用镁铬砖中含六价铬物质的化学性质和解毒

水泥窑用镁铬砖中含六价铬物质的化学性质和解毒 作者:曹变梅,王杰曾,袁林,曾鲁举 作者单位:北京瑞泰高温材料科技股份有限公司(北京);中国建筑材料科学研究院 本文链接:http://d.g.wanfangdata.com.cn/conference_5624667.aspx

镁铬砖精华文档

镁铬砖在大型干法水泥回转窑烧成带的损毁

对5000t·d-1干法水泥回转窑烧成带的用后直接结合镁铬砖(lzmge-8a)进行了xrd、sem和edax分析,观察了残砖显微结构的变化,探讨了其损毁机理。研究结果表明:水泥熟料液相侵蚀引起砖热面的结构剥落;水泥原料及燃料中的钾、钠、硫、氯化合物形成的碱盐以气相和液相形式进入砖的气孔内,随温度波动而液化或固化,并与砖反应导致砖的结构脆化,进而发生龟裂。因此,降低直接结合镁铬砖的显气孔率,并提高抗热震性,可以有效地降低其在干法水泥回转窑烧成带上的损毁速度

镁铬砖与熔融MgO-Al_2O_3-SiO_2-CaO-Fe_tO炉渣之间的反应及显微结构

在1823~1923k下经不同时间的静态炉渣侵蚀后,对mgo-cr2o3砖的接触面与熔融mgo-al2o3-sio2-cao-feto炉渣发生的反应及其显微结构进行了研究和描述。在1923k下静态炉渣侵蚀4h,xrd结果显示主晶相为方镁石mgo和mgcr2o4尖晶石,camgsio4为次晶相。mgcr2o4相导致mgo在mgo-cr2o3砖中形成不连续的相。在1923k下静态炉渣侵蚀4h后,sem显微照片示出该砖内部的裂纹。tem显微照片和ed图谱描述了(mg,fe)(al,cr)2o4次要相在mgcr2o4基质中沉淀。

炉外精炼还原型渣对电熔再结合镁铬砖侵蚀的研究

精炼还原期耐火衬遭受的侵蚀相当严重,而且不同的还原剂对其的侵蚀也不相同。采用动态方法,在实验室中研究了还原型精炼渣的组成及其对精炼炉常用的电熔再结合镁铬砖侵蚀的影响,讨论了有利于提高镁铬砖衬寿命的造渣制度。

添加物对RH法用镁铬砖高温挥发性和抗渣性的影响

在电熔再结合镁铬砖中分别加入3%的高温下比cr2o3稳定的添加物tio2、zro2和al2o3,研究了这些添加物对其高温挥发性和抗渣性的影响。结果表明:这些添加物可有效地抑制镁铬砖的高温挥发,提高制品的抗渣性。同时,由于减小了熔渣侵入而形成的致密层的厚度,使其结构剥落损毁明显减小。在实验所选用的添加物中,以加入αal2o3的效果最好

镁铬合成料对镁铝铬捣打料性能的影响

镁铬合成料对镁铝铬捣打料性能的影响

镁铬砖最新文档

利用铝铬渣与废弃镁碳砖合成镁铝尖晶石材料

以铁合金厂铝铬渣和钢厂废弃镁碳砖为主要原料,通过固相烧结反应合成mgal2o4材料,研究分析铝铬渣与废弃镁碳砖细粉比例关系对合成mgal2o4材料组成和结构的影响。用xrd、sem及rietveldquantification软件对材料中结晶相组成和结构进行表征。结果表明:铝铬渣和废弃镁碳砖细粉经1500℃保温2h煅烧,可以合成出镁铝尖晶石材料。当镁碳砖含量为40%,铝铬渣为60%时,合成材料微观结构中出现典型的镁铝尖晶石八面体形貌特征,结晶相发育完整,结构致密,镁铝尖晶石含量达到94%。

镁铝尖晶石的铝铬渣与用后镁碳砖低温合成

用铝铬渣和转炉用后镁碳砖细粉为主要原料,通过固相烧结反应合成mgal_2o_4材料。用x射线衍射、扫描电镜及xpertplus软件对材料中主晶相进行表征。结果表明:当烧成温度为1400℃,镁碳砖与铝铬渣摩尔比为5:1时,生成的镁铝尖晶石晶粒发育完整清晰,排列致密,外貌呈典型的八面体形貌。镁铝尖晶石质量百分数达到92%。

特种镁铝铬复合尖晶石砖的研制及应用

采用镁铝铬复合尖晶石及电熔镁砂为主要原料,加入特殊添加剂生产而成的特种镁铝铬复合尖晶石砖,具有抗侵蚀、耐磨损、抗剥落、与锌浸出渣亲和能力强等特性。经云南蒙自矿冶铟锌厂φ4.15×58m大型锌挥发窑反应带应用,寿命达到319d,取得了目前国内大型锌挥发窑的最长应用周期。

镁砖

镁砖 镁砖是经高温烧制而成,是碱性耐火材料中最主要的制品,有耐火度高, 对铁的氧化物、碱性炉渣及高钙熔剂具有良好的抗蚀性等特点,在冶金窑炉中应 用广泛。 镁砖的分类 以氧化镁为主要成分和以方镁石为主晶相的耐火材料统称为镁质耐火材料。 目前,镁质耐火材料的主要品种有以下几种。 (1)普通镁砖以烧结镁石为原料,经烧结而成,含mgo91%左右,质硅酸 盐直接结合的镁质耐火制品,生产与使用广泛。 (2)直接结合镁砖以高纯烧结镁砂为原料,经烧结而成。含mgo95%以上, 是方镁石晶粒间直接结合的镁质耐火制品。 (3)镁硅砖以高硅的烧结镁石为原料,经烧制而成,含sio25%~11%, cao/sio2摩尔比≦1,是镁橄榄石结合的镁质耐火制品。 (4)镁铬砖以烧结镁石为主要原料,加入适量铬矿,经烧结而成,含 cr2o38%~20%,是镁铬尖晶石结合的镁质耐火制品。 (5)镁橄

镁砖生产

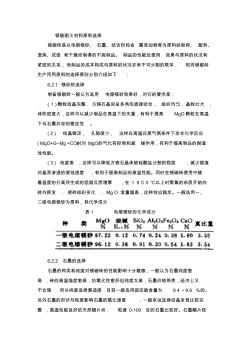

镁碳耐火材料原料选择 镁碳砖是以电熔镁砂、石墨、结合剂和金属添加物等为原料经粉碎、配料、 混炼、成型和干燥而制得的不烧制品。制品的性能及使用效果与原料的状况有 紧密的关系,而制品的成本构成与原料的状况亦有不可分割的联系.现将镁碳砖 生产所用原料的选择原则分别介绍如下: 6.2.1镁砂的选择 制备镁碳砖一般认为选用电熔镁砂效果好,对它的要求是: (1)颗粒结晶完整,方镁石晶间呈多角形直接结合,组织均匀,晶粒壮大, 体积密度大,这样可以减少制品在高温下的失重,有利于提高mgo颗粒在高温 下与石墨共存的稳定性。 (2)结晶稳定,孔隙度小,这样在高温还原气氛条件下发生化学反应 (mgo+c—mg+co)时对mgo的气化有抑制和减缓作用,有利于提高制品的耐渣 蚀性能。 (3)纯度高,这样可以降低方镁石晶体被硅酸盐分割的程度,减少熔渣

电熔再结合镁铬砖的精炼渣浸实验

用试样旋转法在1600℃下实验研究了cao-sio2-al2o3-mgo-caf2(3%)型精炼渣组成对电熔再结合镁铬砖的侵蚀影响,结合渣试样的电分析,结果表明,随渣碱度的增大,试亲的侵蚀增加;碱度大于1.8时,试样在冷却过程中粉化,由于尖晶石保护层的生成,渣中al2o3含量的增加能沽少侵蚀,随渣中mgo含量的增加,试样的侵蚀减少,在此基础上,讨论了地提高镁铬砖炉衬有利的炉外精炼造渣制度。

TiO_2对镁铬砖抗渣蚀性的影响

利用xrd分析和光学显微镜等测试手段,研究了添加tio2对镁铬砖抗渣蚀性的影响。结果表明:炉渣中的cao能分解镁铬砖中的二次尖晶石而使镁铬砖损毁,但加入tio2后,tio2能优先于尖晶石中的cr2o3与渣中cao反应,生成高熔点的catio3,从而抑制cao对砖中镁铬尖晶石的分解,提高了镁铬砖的抗高钙渣渣蚀能力

电熔再结合镁铬砖的精炼渣浸实验研究

用试样旋转法在1600℃下实验研究了cao-sio2-al2o3-mgo-caf2(3%)型精炼渣组成对电熔再结合镁铬砖的侵蚀影响,渣浸试样电镜分析的结果表明,随渣碱度(cao/sio2)的增大,试样的侵蚀增加;碱度大于1.8时,试样在冷却过程中粉化,由于尖晶石保护层的生成,渣中al2o3含量的增加能减少侵蚀,随渣中mgo含量的增加,试样的侵蚀减少,在此基础上,讨论了对提高镁铬砖炉衬有利的炉外精炼

镁铬砖对CaO-SiO_2-Al_2O_3系炉渣的抗侵蚀性

为实现cao-sio_2-al_2o_3系炉渣的低熔点化,在c/s比不同的炉渣当中,对各种镁铬砖抗侵蚀性进行了评价。

大型干法水泥窑用优质镁铬砖的最佳生产工艺探讨

大型干法水泥窑用优质镁铬砖的最佳生产工艺探讨

镁铬砖相关

文辑推荐

知识推荐

百科推荐

职位:资深建筑师

擅长专业:土建 安装 装饰 市政 园林