利用劣质石灰石生产425~#普通水泥的实践

1 概述 大水平水泥厂始建于1984年,于1985年10月投入生产,设计能力为2万吨/年。厂址位于213国道和元江清水河的峡谷内,石灰石矿山距厂300m。建厂初期由于特定的历史原因和客观条件制约,未进行详细的矿山地质勘探工作,在多年的生产开采之后,矿山表层的稳品质石灰石用完之后,现有矿山的石灰石质量极差,结晶颗粒粗大,杂质含量较高,配制的

使用劣质石灰石生产425号普通水泥

我厂石灰石中的cao含量很低,只有38~42%,sio_2含量高,最低也高达16~18%。搭配使用的外购石灰石虽然cao的含量高为48~50%,但al_2o_3的含量不高,只有1.1%左右,导致配料困难(配出的全黑生料n值超过2.00,p值低于0.80),致使生产中tcaco_3和fe_2o_3的控制范围严格。因此,强化立窑煅烧,降低热耗,生产高标号熟料是迫在眉睫的问题。

编辑推荐下载

利用石灰石、粉煤灰代替部分矿渣生产普通水泥

通过试验和生产实践证明,生产普通水泥掺入3.5%左右的石灰石和1%左右的粉煤灰有利于提高水泥强度(尤其早期强度),改善水泥易磨性,改善水泥颜色,降低成本,使企业的经济效益和社会效益都得以提高。

磷石膏掺石灰石生产普通水泥试验及应用

0引言磷石膏是磷灰石加水磨制的矿浆用硫酸萃取磷酸后排出的废渣。新密市化肥工业总公司磷胺厂年产4万吨磷胺排出约9万吨磷石膏。利用磷石膏代替天然石膏作水泥缓凝剂,既可节约天然石膏资源,降低水泥成本,又可综合利用工业废渣,减少

劣质石灰石生产普通水泥的实践热门文档

石灰石和外加剂对普通水泥性能的影响

本文从水泥生产实际出发,通过水泥砂浆强度测试、x射线衍射分析、差热分析及孔隙率、孔分布测试等手段,研究用石灰石部分替代矿渣,并掺入外加剂m和经热处理的石膏来生产普通硅酸盐水泥,从而提高了水泥的早期强度,改善了水泥的后期性能。半工业化生产试验证明,这种水泥达到了节能、降低水泥成本的目的。

用石灰石替代部分矿渣和石膏生产425号R型普通水泥的技术总结

用石灰石替代部分矿渣和石膏生产425号R型普通水泥的技术总结

利用石灰石资源生产石灰石硅酸盐水泥

在水泥中提高混合材掺量,不但可减少熟料用量,节约能源,降低成本,还可以改善水泥的性能。然而混合材掺量提高后,一般均选用高活性的混合材料,如粒化高炉矿渣。但近几年来,粒化高炉矿渣的供应日趋紧张,价格高,再加上运费,成本已让许多水泥厂难以接受。想觅求优质粉煤灰,就贵州几家大型火电厂排放的粉煤灰,烧失量超标严重,活性低,不宜大量采用。利用贵州石灰石资源丰富的特点,选用石灰石作高掺混合材,生产“石灰石硅酸盐水泥”是水泥企业降低成本,增产水泥,节约能源,提高经济效益的最佳途径。

用石灰石替代部分矿渣 石膏生产425号R型普通水泥

用石灰石替代部分矿渣 石膏生产425号R型普通水泥

用石灰石替代部分矿渣、石膏生产425号R型普通水泥

为解决我区矿渣供应不足和生产425号r型普通水泥的需要,笔者对普通水泥掺加石灰石替代部分矿渣、石膏生产425号早强型水泥进行了试验研究。从小磨试验和生产实践表明,掺入少量的石灰石替代部分矿渣、石膏磨制的水泥,其和易性、耐磨性、水泥胶砂的密实性得到明显的改善,并能提高水泥的早期强度。1991年6月此项技术开始应用于龙岩市曹溪水泥厂的生产实践。一、试验内容1.石灰石代部分矿渣对水泥强度的影响掺加一般活性混合材料,如粒化高炉矿渣

劣质石灰石生产普通水泥的实践精华文档

使用石灰石作部份混合材生产425R普通水泥的可行性探讨

目前,我厂使用的混合材料(烧页岩或矿渣)来源越显困难,价格较高。为适应技改后年产18万吨水泥的需要,同时降低产品成本、提高经济效益和增强企业活力,迫切需要从技术、设备、原燃材料和生产管理等方面挖掘潜力,使用石灰石代替部分烧页

立窑采用劣质煤和石灰石生产高标号水泥

本文介绍了立窑利用劣质煤和石灰石开发生产r42.5mpa普硅水泥所采取的技术措施.通过对生产过程中相关数据的分析,从熟料矿化机理和易烧性角度探讨了这一生产过程的技术关键,以供中小型水泥厂在矿山综合利用和煤质综合利用方面参考.

水泥厂石灰石仓的耐磨处理

我公司原料配料站石灰石仓由主仓和缓冲仓构成,均采用钢板制作。主仓上部为φ8m的直筒体,下部为圆锥体,钢板厚度为8mm;缓冲仓上部为圆锥体,下部为不规则多面体,主要起到缓冲物料,便于清堵的作用。钢制石灰石仓因其占地面积较少,制作周期短和安装方便而被大部分水泥厂所采用,但在生产中,存在内壁磨损大的问题,我们对其进行了改进。1问题及分析1)由于石灰石粒度较大,有时超过120mm,再加

用电石渣代替石灰石生产水泥的应用实践

在人类资源越来越紧缺的今天,建设节约型社会,发展循环经济已成为人们的共识。各行各业必须为保护生态环境、高效和循环利用有限的资源作出应有的贡献。水泥生产是为发展循环经济贡献较大的行业。因此,继续在水泥行业大力开发可替代原、燃材料,是人类共同的愿望。

劣质石灰石生产普通水泥的实践最新文档

掺石灰石代矿渣 开发R型水泥

掺石灰石代矿渣 开发R型水泥

劣质石灰石搭配开采利用方案

我公司矿山开采过程中发现部分矿体石灰石颜色发黑,经检验w(r2o)=4.7%,w(cao)=27%,不具备单独用于生产水泥的条件。对此部分劣质石灰石矿体,如果剥离废弃,将造成资源浪费、土地占用、资金消耗及环境污染等一系列问题;如果不剥离,将造成有效矿产资源的占压,影响矿山正常开采。为了减少资源浪费、资金消耗,避免土地占用及环境影响,

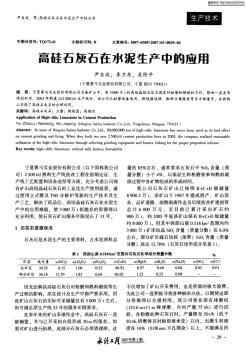

高硅石灰石在水泥生产中的应用

**资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.***

用低品位石灰石生产低碱水泥

用低品位石灰石生产低碱水泥

利用低品位石灰石生产高性能低碱水泥

介绍了国内外碱集料反应对混凝土的破坏情况。在试验基础上,突破传统的水泥配产料模式,利用低品位石灰石、砂岩、矾土渣等生产出高性能低碱水泥。

利用低品位石灰石生产低碱水泥的研究与实践

介绍了碱集料反应和国内外碱集料反应对混凝土的破坏情况.在试验基础上,突破传统的水泥配料模式,利用低品位石灰石、砂岩、矾士渣等生产出了高性能低碱水泥

低品位石灰石作为水泥生产原料的成功实践

沙特西南部spcc要建设5000t/d生产线并要生产满足astm标准的普通波特兰水泥和抗硫酸盐水泥。但当地石灰石资源状况是:w(cao)>45%的石灰石仅有约2000万t,w(cao)≈40%且硅铝含量又高的石灰石则高达10亿t以上,因此如何利用低劣石灰石成为项目建设之关键。承建方中国中材国际工程股份有限公司,在实验研究的基础,采取了石灰石筛分破碎系统的工艺方案,并通过优化工艺布置和操作控制举措,使低品位石灰石的w(cao)值提高2%以上,硅铝类氧化物的质量分数合计下降9%,成功实现了低劣品位石灰石作为水泥生产原料成为可行。此工程实践,对解决国内石灰石资源匮乏及石灰石资源的战略定位具有借鉴意义。

石灰石 (2)

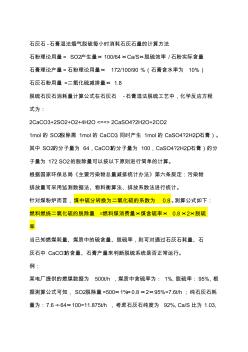

石灰石-石膏湿法烟气脱硫每小时消耗石灰石量的计算方法 石粉理论用量=so2产生量×100/64×ca/s×脱硫效率/石粉实际含量 石膏理论产量=石粉理论用量×172/100/90%(石膏含水率为10%) 石灰石粉用量=二氧化硫减排量×1.8 脱硫石灰石消耗量计算公式在石灰石-石膏湿法脱硫工艺中,化学反应方程 式为: 2caco3+2so2+o2+4h2o2caso4?2h2o+2co2 1mol的so2脱除需1mol的caco3,同时产生1mol的caso4?2h2o(石膏)。 其中so2的分子量为64,caco3的分子量为100,caso4?2h2o(石膏)的分 子量为172so2的脱除量可以按以下原则进行简单的计算。 根据国家环保总局《主要污染物总量减排统计办法》第六条规定:污染物 排放量可采用监测数据法、物料衡算法、排放系数法进行统

石灰石

石灰石 石灰石:碳酸钙caco3 熟石灰:氢氧化钙ca(oh)2 石灰石只要成分是碳酸钙caco3,而生石灰主要成分是cao。 caco3+2hcl===cacl2+h2o+co2↑摩氏硬度值(moh):3 化学成分:caco3 晶系:六方晶系 分子量100.09 化学分析: 二氧化硅0.07%、三氧化二铝0.02%、三氧化二铁0.03%、氧化 钙55.22%、氧化镁0.08%、 石灰石块状/粉状:烧失量40.79%,硅4.62%,铝1.21%,铁 0.52%,钙50.16%,镁1.10% 白云石粉/块:硅0.19%,铝0.15%,铁0.17%,钙32.1%,镁 21.19% 石灰石是生产玻璃的主要原料。 二氧化碳(co2)能使熟石灰变混浊。 石灰和石灰石大

劣质石灰石生产普通水泥的实践相关

文辑推荐

知识推荐

百科推荐

职位:消防报警工程师

擅长专业:土建 安装 装饰 市政 园林