冷拉退火轴承钢退火后易出现的缺陷及挽救方法

通过控制温度及冷却度使冷拔材轴承钢退火后,得到珠光体球化组织提高工件的性能指标,便于后续加工同时对退火后出现的不良组织及超标准脱碳采取的挽救措施以提高生产效率。

编辑推荐下载

强对流罩式炉中的轴承钢盘条及钢丝退火工艺

强对流罩式炉炉温均匀,利用该炉进行球化退火和再结晶退火并通过保护气氛流量的控制,能够有效避免材料表面氧化和脱碳倾向,用于轴承钢盘条或钢丝的生产,可以获得无氧化、无脱碳及表面洁净的产品。对轴承钢盘条在强对流罩式炉中的退火工艺进行试验,摸索出一套球化退火和再结晶退火工艺。冷拉轴承钢钢丝,无论中间品和成品,不论规格大小和变形量多少,可采用统一的退火工艺。

GCr15轴承钢棒线材的球化退火

结合国内外相关的研究和实际生产经验,探讨了gcr15轴承钢的球化机制和退火工艺。从退火质量稳定性角度出发,分析了gcr15轴承钢的3种主要球化退火方式。阐述了退火装备的进步对轴承钢球化退火质量提高的影响,提出了进一步改善轴承钢棒线材球化退火质量的措施。

冷拉退火轴承钢退火后易出现的缺陷及挽救方法热门文档

GCr15轴承钢管快速球化退火工艺研究

根据快速球化退火原理,从生产现场切取gcr15轴承钢管试样,按照不同的快速球化退火方案试验。观察其金相显微组织,测定退火组织硬度,获得最佳快速退火方案。球化时间缩短到7.2h,与传统球化退火工艺相比节约能源20%以上。

轴承钢

轴承钢 第一章滚动轴承用钢gcr15钢的热处理原理 一、滚动轴承用钢应具有的特性 1、高的接触疲劳强度; 2、高的耐磨性;(发生滑动摩擦的主要部位) 1)、滚动体与滚道的接触面; 2)、滚动体与保持架兜孔的接触面; 3)、保持架引导与套圈引导档边的接触面; 4)滚子的端面与套圈档边的接触面。 3、高的弹性极限; 4、高的硬度; 5、一定的韧性; 6、好的尺寸稳定性; 7、一定的防锈功能; 8、良好的工艺性能。 二、gcr15钢的物理性能 1、gcr15钢的临界点: ac1:760℃acm:900℃ar3:707℃ar1:695 2、gcr15钢的ms点: ms点随着奥氏体固溶度的变化而变化,亦即随着奥氏体温度的升高而降低,gcr15钢在 860℃温度ms点为216~225℃。 三、铬轴承钢热处理基础 1、基本概念 1)、奥氏体:是碳及合金元素溶于r-fe八面体间

轴承钢介绍

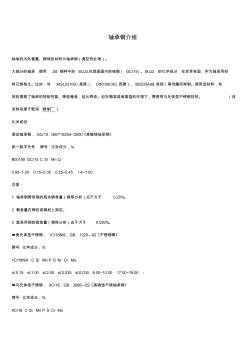

轴承钢介绍 轴承的内外套圈、钢球的材料为轴承钢(真空热处理)。 大部分的轴承,使用jis钢种中的suj2,也就是国内的铬钢(gcr15)。suj2的化学成分,在世界各国,作为轴承用材 料已规格化。比如:与aisl52100(美国)、din100cr6(西德)、bs535a99(英国)等均属同种钢。使用该材料,有 效的提高了轴承的扭矩性能、降低噪音,延长寿命。但在潮湿或者高温的环境下,需使用马氏体型不锈钢材料。(该 资料来源于乾润钢球厂) 化学成份 滚动轴承钢:gcr15,gb/t18254—2000《高碳铬轴承钢》 统一数字代号牌号化学成分,% b00150gcr15csimncr 0.95~1.050.15~0.350.25~0.451.4~1.65 注意: 1轴承钢管用钢的残余铜含量(熔炼分析)应不大于0.20%。 2氧含量在钢坯或钢材

冷拉退火轴承钢退火后易出现的缺陷及挽救方法精华文档

轴承钢的热处理

轴承钢的热处理 轴承钢锭一般要在1200~1250℃高温下进行长时间扩散退火,以改善碳化 物偏析。热加工时要控制炉内气氛,钢坯加热温度不宜过高,保温时间不宜过长, 以免发生严重脱碳。终轧(锻)温度通常在800~900℃之间,过高易出现粗大 网状碳化物,过低易形成轧(锻)裂纹。轧(锻)材成品应快冷至650℃,以防 止渗碳体在晶界上呈网状析出,有条件时可采用控制轧制工艺。 为了取得良好的切削性和淬火前的预组织,冷加工用轴承钢材要进行完全的 球化退火。退火温度一般为780~800℃,退火时要防止脱碳。如果轧制钢材存 在过粗的网状渗碳体,则退火前需先进行正火处理。铬轴承钢通常在830~860℃ 之间加热,油淬,150~180℃回火。精密轴承的组织中,应尽可能降低残余奥氏 体量或使残余奥氏体在使用过程中保持稳定,因此常需在淬火后进行-80℃(或 更低温度)冷处理和在120

轴承钢及牌号表示方法

轴承钢及牌号表示方法

轴承钢制典型零件淬火畸变的综合控制

本文叙述的是一个重要传动零件(如图1所示),其整体硬度要求为58-62hrc。从结构上看,其左端φ80mm外圆处为零件的重要加工基准,这部分呈环形开口结构,由于缺乏内部支撑,在热处理的淬火过程中会出现明显的形状和尺寸变化。由于机械加工在某装置上预留的径向加工余量仅为0.10mm,所以需要对其淬

冷拉退火轴承钢退火后易出现的缺陷及挽救方法最新文档

#轴承钢认定材料

1/20 轴承钢质量认定材料 1、产品研制和生产历史: 莱钢生产轴承钢已经有30多年的历史,一直按照模铸的方法生产,在2001 年以前一直按照yb/t9-1968标准生产,2001年底开始按照yjz84临时供货协 议要求对高碳铬轴承钢进行生产,2002年4月份按照gb/t18254-2000标准要 求进行生产。2002年9月特殊钢厂实现全连铸,11月开始开发以连铸工艺生产 轴承钢。2003年5月份,开始按照gb/t18254-2002标准进行生产。 2、产品特点: 生产工艺:铁水+废钢――50t电炉<ebt)冶炼――钢包合金化――lf炉 精炼――vd炉真空脱气――2#合金钢连铸机连铸<300mm×260mm,220mm× 180mm)――轧制成材――检验――精整――入库 使用性能:滚动轴承由内套圈、外套圈、滚动体、保持器四大件组

邯钢轴承钢中氢含量控制方法

针对gcr15轴承钢氢含量较高的情况,对原料中关键工艺参数的研究,制定了一系列优化措施,如:在潮湿季节加强对物料水分含量的抽查、做好lf炉使用的碳化硅等物料的烘烤及严格控制软吹过程氩气操作;rh真空处理钢液温度的重新界定;制定合理的rh真空保持时间、极限真空度范围等工艺优化措施,经rh处理后中包内钢液的平均[h]为由原来的1.69ppm降低到1.34ppm,同比下降了20.71%,效果显著。

冷墩合金钢热轧盘条的技术条件(球化退火轴承钢)

冷墩合金钢热轧盘条的技术条件(球化退火轴承钢)

轴承钢的金相组织及检验

轴承钢的金相组织及检验 轴承钢的金相组织及检验 轴承钢适合于制造在各种不同环境中工作的各类滚动轴承套圈和滚动体。轴承除了适应其 本身高速、交变的运动特性之外,亦要适应各种不同环境条件特点,例如耐低温、耐高温、 耐冲击、防锈、防磁、防辐照、高真空等,这就需要选用具有特殊性能的钢材制造在特定条 件下工作的轴承零件。 高碳高铬轴承钢以gcr15、gcr15simn钢为代表。渗碳轴承钢主要有g20crmo、g20cr2ni4、 25钢、15mn钢等。不锈钢轴承有9cr18、1cr18ni9、1cr17ni2和cr13类型,高温轴承以 cr4mo4v、w18cr4v、w6mo5cr4v2为代表。防磁轴承用25cr18nil0w、 70mn18cr4v2wmov或铍青铜qbe2.0。 滚动轴承对轴承钢的性能要求比较高,各类轴承钢对冶金质量的要求比一般工

轴承钢钢坯断口的研究

针对在执行gb/t1814-1979对滚珠轴承钢进行淬火断口检验中发现的淬火断口异常组织进行了分析与研究,并经过一系列的试验,得知这种异常组织对滚珠轴承钢的成材质量无影响。

包钢轴承钢的研制与开发

通过对转炉终点、lf炉精炼、vd真空处理及全保护连铸及加热制度、轧钢工艺、非金属夹杂,碳偏析的严格控制等环节以及对轴承钢成品金相、缺陷裂纹、低倍炼钢成分分析,成功的研制与开发了轴承钢,满足了gb/t18254—2016的标准要求,进入了市场。

轴承钢牌号及化学成分

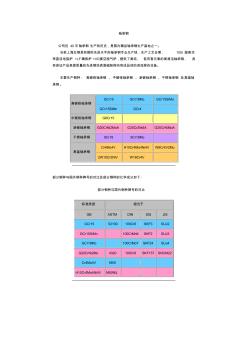

轴承钢 公司近40年轴承钢生产的历史,是国内精品轴承钢生产基地之一。 当前上海五钢具有国际先进水平的轴承钢专业生产线,生产工艺合理,100t超高功 率直流电弧炉+lf精炼炉+vd真空脱气炉,提供了高纯、低有害元素的高清洁轴承钢,具 有保证产品表面质量的先进钢坯表面磁粉探伤和成品材的涡流探伤设备。 主要生产钢种:高碳铬轴承钢、中碳铬轴承钢、渗碳轴承钢、不锈轴承钢及高温轴 承钢。 高碳铬轴承钢 gcr15gcr18mogcr15simo gcr15simngcr4 中碳铬轴承钢g8cr15 渗碳轴承钢g20crni2moag20cr2ni4ag20crnimoa 不锈轴承钢9cr189cr18mo 高温轴承钢 cr4mo4vh10cr4mo4ni4vw9cr4v2mo 2w10cr3nivw18cr4v 部分钢种与国外钢种牌号的对比及部分钢种的

轴承钢的冶炼过程是怎样的

轴承钢的冶炼过程是怎样的? 电炉流程,即电炉——炉外精炼——连铸或模铸——轧制; 转炉流程,即高炉——铁水预处理——转炉炉外精炼——连铸——轧制; 特种冶炼方法,即真空感应炉(vim)——电渣重熔(esr)——轧制或锻造。 典型的轴承钢生产流程 瑞典skf:100tef—asea-skf—ic,生产12-32mm棒线材、外径90-200mm及外径55-110mm 钢管; 日本山阳:废钢预热——90tef(偏心底出钢)——lf——rh——cc(立式3流,370mm ×470mm)或ic——热轧(材)和冷轧。生产102-600mm棒材等,外径50-180mm热轧钢 管,外径22-95mm冷轧钢管;日本大同:废钢预热——90teaf——lf——rh——cc(370mm ×480mm); 日本神户:高炉——铁水预处理——80tld-

冷拉退火轴承钢退火后易出现的缺陷及挽救方法相关

文辑推荐

知识推荐

百科推荐

职位:总监理工程师代表

擅长专业:土建 安装 装饰 市政 园林