连接板冲压模具设计

1 毕业设计 连接板冲压模具设计 摘要:模具是制造业的重要工艺基础,在我国模具制造属于专用设备制造业。本设计是 连接板冲孔、落料复合模设计,冲模的结构性能直接反映了冲压技术水平的高低。选用材料时应考 虑模具的工作特性,受力情况,冲压件材料性能,冲压件的精度,生产批量以及模具材料的加工工 艺性能和工厂现有条件等因素。冲床的选用主要是确定冲床的类型和吨位。板料冷冲压加工是机械 加工的一个重要组成部分。它应用十分广泛。但由于传统的加工存在着冲压工艺方案选择不合理、 冲压间隙选择过大,压力机不相匹配等问题。本文就以连接板冲孔、落料复合模设计主要介绍了冲 压模具设计的全过程: 1.经工艺分析工艺计算,间隙值的选择,确定了该设计工艺流程及冲模结构形式。 2.同时对所设计的模具分别进行了分析说明, 3.对压力机做出了合理的选择, 4.整个过程采用autocad软件绘制模具的二维

横梁连接板复合模设计

通过对横梁连接板的结构特点和制作工艺分析,开发了打字及成形复合模。介绍了复合模的结构和各个部件之间的运动关系。巧妙地将两种制作工艺相结合,降低了模具成本,提高了生产效率,通过生产表明该模具设计合理。

编辑推荐下载

连接端子多工位级进模设计

对薄料、多向弯曲且材质弹性较好的连接端子采用多工位级进模完成冲压成形工艺时容易出现的主要问题进行分析,列出两种排样设计方案进行比较,既考虑采取减小回弹、减少工步和送料方便的措施,又要考虑小于90°的侧面弯曲的问题,在排样与模具结构设计时采取了综合考虑、注意搭配、优化结构的办法。经试模调整,产品质量稳定,取得了较好的成效。该经验对此类零件的生产具有参考意义。

连接板冲压模具设计毕业设计

洛阳理工学院毕业设计(论文) i 连接板冲压模具设计 摘要 模具是制造业的重要工艺基础,在我国模具制造属于专用设备制造业。本设 计是连接板冲孔、落料复合模设计,冲模的结构性能直接反映了冲压技术水平的 高低。选用材料时应考虑模具的工作特性,受力情况,冲压件材料性能,冲压件 的精度,生产批量以及模具材料的加工工艺性能和工厂现有条件等因素。冲床的 选用主要是确定冲床的类型和吨位。板料冷冲压加工是机械加工的一个重要组成 部分。它应用十分广泛。但由于传统的加工存在着冲压工艺方案选择不合理、冲 压间隙选择过大,压力机不相匹配等问题。本文就以连接板冲孔、落料复合模设 计主要介绍了冲压模具设计的全过程: 1.经工艺分析工艺计算,间隙值的选择,确定了该设计工艺流程及冲模结构 形式。 2.同时对所设计的模具分别进行了分析说明, 3.对压力机做出了合理的选择, 4.整个过程采用autocad软件绘制模具的

连接板级进模设计热门文档

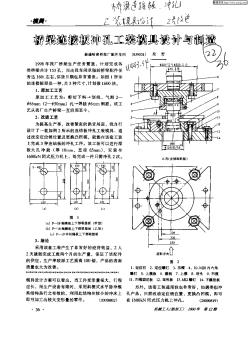

桥梁连接板冲孔工装模具设计与制造

i z支邕 暴逛孔五 新疆哈密桥梁厂配件车间 l998年我厂桥梁生产任务繁重,计划完成各 类桥梁共计153孔,而由我车问承做的桥梁配件任 务达160t左右,供货日期也异常紧张。如图l所示 的连接板即是一种,共3种尺寸,计划做1600块。 1.原加工工艺 原加工工艺为:剪切下料一划线、气割2一 ~65mm(2-~50mm)孔一焊接6rm钢筋,该工 艺从我厂生产桥梁一直沿用至今。 2.改进工艺 为提高生产率,改善紧张的供货局面,我自行 设计了一套如图2所示的连结板冲孔工装模具,通 过改变定位销位置及更换凸凹模,就能在该套工装 上完成3种连结板的冲孔工序。该工装可以进行厚 板大孔冲裁(厚10mm,直径65mm),安装在 l600kn闭式压力机上,每完成一件只需冲孔2次。 圈1 (a)p__18端隔板上下部联接板(甲型

长连接板双面钻孔夹具设计

分析了加长连接板的特点、加工工艺、如何提高加工效率并保证加工精度,重点介绍了双面钻孔夹具的设计过程,夹具的结构用角钢做钻模板本体,使用弓形卡做夹紧支撑,最后介绍了该夹具的使用过程。

接地板级进模设计与制造

介绍了接地板级进模的结构特点和设计要点,并对其制造注意事项作了简要说明。

接地板级进模设计与制造

介绍了接地板多工位级进模的结构特点和设计要点,分析了模具设计中的技术问题,得出了排样设计和解决内凹弯曲件的卸料问题的方法,对同类零件的模具设计有一定的借鉴作用。

连接支架自动攻丝多工位级进模设计

介绍了连接支架在级进模内带自动攻丝结构,通过分析连接支架零件的工艺性,设计了排样图及模具结构。说明了模具结构的特点,该模具的上下模板具有高精度和长寿命,重复装配精度高。

连接板级进模设计精华文档

连接器端子双滑块高速级进模设计

分析了连接器端子零件的工艺性,介绍了成形连接器端子的级进模的总体结构、u形的展开长度、排样方案的设计、滑块的动作等,设计的模具具有结构紧凑合理、滑块动作稳定可靠、调整方便、制程能力稳定等特点,加工的零件符合图纸要求,有一定的参考价值。

固定卡箍连接件级进模设计

针对固定卡箍连接件结构特点的工艺分析和工序组合要求,确定冲件级进模排样方案和模具主要冲压工序,介绍了模具结构设计。

连接器摆动卡件级进模设计

通过对连接器摆动卡件结构特点和成形工艺分析,确定级进模排样方案,介绍了模具主要工作零件及模具结构设计。

连接板、夹板、支撑管尺寸

连接板、夹板、支撑管尺寸 型号 名 称 总长 宽 度 厚度 凸台 宽/槽 宽 穿 孔 φ 中 心 距 φ 纵向 中心 距φ 外圆φ内孔φ侧板螺栓 连接头螺 栓 gt08 连 接 板 155 13 5 22.565/95φ1 7 12 5 --- m16*1.5*1 60 m16*1.5* 60 夹 板 1702522.5140 φ1 7 ---- 支 撑 管 120------φ25φ17 gt10 连 接 板 132 14 126 36/10 2 φ1 87450-- m18*2*18 0或 m16*2*55 夹 板 159.54026129.5 φ1 8 ---- 支 撑 管 136------φ30φ20 gt20 连 接 板 160 15 027 65/13 2 φ2 2 10 097.5

楼房建筑防雷设计必须重视设连接板

本文从目前楼房建筑防雷设计现状和防雷工程的整体要求强调必须重视设连接板的理由和具体要求、做法。

连接板级进模设计最新文档

腹板连接用高强度螺栓直径与连接板厚度匹配关系探讨_李和滨

腹板连接用高强度螺栓直径与连接板厚度匹配关系探讨_李和滨

开题报告--护板级进模设计

毕业设计(论文)开题报告 学生姓名:学号: 专业:机械设计制造及其自动化 设计(论文)题目:护板级进模设计 指导老师: 2012年3月15日 毕业设计(论文)开题报告 1.结合毕业设计(论文)课题情况,根据所查阅的文献资料,每 人撰写2000字左右的文献综述: 文献综述 护板级进模设计 摘要:本综述主要从模具的行业背景、地位、发展状况和规模来介绍模具制造在工业生产中的地位, 以及中外模具行业的差距,并扼要介绍了我国多工位级进模的研究现状及发展趋势,以此来谈谈对 课题的研究和对方案的确定。 关键词:模具行业;多工位级进模;发展趋势 1.1引言 模具是工业生产中重要的工艺设备,是国民经济各部门发展的重要基础之一,而作为冷冲模中一 种的级进模,更是在当今模具生产中起到了极其重要的作用。级进模由多个工位组成,各工位按顺 序关联完成不同的加工,在冲床的一次行

H型钢梁与柱的连接板铰接连接技术手册

h型钢梁与柱的连接板铰接连接技术手册 钢结构梁柱连接节点,按其构造形式及其力学特征,可以分为铰 接连接节点、刚性连接节点、半刚性连接节点。从连接形式和连接方 法来看,主要是采用焊接连接和高强度螺栓。本文主要介绍常见的h 型钢梁与柱的高强螺栓-连接板铰接节点(单剪)的设计及验算方法。 连接节点的验算主要遵循《钢结构连接节点设计手册》(第二版)、 《钢结构设计规范》中的相关条文及规定。 节点设计过程中,应尽量采用与母材强度等级相同的钢板做为连 接板。当采用焊接连接时,应采用与母材强度相适应的焊条或焊丝和 焊剂。当采用高强度螺栓连接时,在同一个连接节点中,应采用同一 直径和同一性能等级的高强度螺栓。 当构件内力较大、板件较厚时,在连接节点设计中应注意连接节 点的合理构造,避免采用易于产生过大约束应力和层状撕裂的连接形 式和连接方法,使结构具有良好的延性,而且便于加工制造和安装。 连

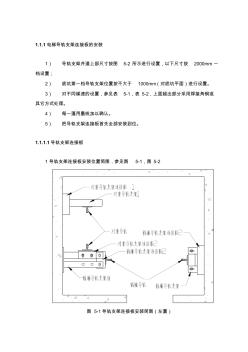

电梯导轨支架连接板的安装

1.1.1电梯导轨支架连接板的安装 1)导轨支架井道上部尺寸按图5-2所示进行设置,以下尺寸按2000mm一 档设置; 2)底坑第一档导轨支架位置按不大于1000mm(对底坑平面)进行设置。 3)对不同梯速的设置,参见表5-1,表5-2,上面超出部分采用焊接角钢或 其它方式处理。 4)每一蓬用墨线加以确认。 5)把导轨支架连接板首先全部安装到位。 1.1.1.1导轨支架连接板 1导轨支架连接板安装位置简图,参见图5-1,图5-2 图5-1导轨支架连接板安装简图(左置) 图5-2 表5-1v≤1.0m/s 顶层高度oh37503850395040504150 上部导轨端面距 顶层装饰面l 12001300140015001600 导轨支架距 顶层装饰面a 17501850195020502150 表5-2

CPU连接器端子多工位级进模设计

针对cpu连接器端子的结构特点和性能要求,设计了包含15个工序的多工位冲压排样方案,通过整形工序保证弯曲精度。确定了多工位精密级进模结构,采用高精度的导向机构、送料机构、误送检测机构等,确保了模具的精确性、稳定性和安全性。实际生产证明,生产的端子符合设计要求;可供同类产品生产参考。

某相间间隔棒连接板断裂原因分析

通过对发生断裂的相间间隔棒与绝缘子连接板进行断口、化学成分、机械性能等试验分析,认为连接板的断裂原因主要是铸件zl102材质不合格,材料强度偏低,且存在铸造夹渣等缺陷,并提出了相应的改进措施。

交流电焊机连接板的改进

交流电焊机连接板的改进

二针夹面板多工位级进模设计

分析了二针夹面板弯曲件的工艺特点,确定了工步方案和模具结构。采用10°上抬预弯、90°向下弯曲和压平等工步,实现了80°钩形弯曲。模具结构采用自动送料、导料板导料、浮料钉抬料、双出件、可快速更换凸模和下模镶块等,模具的重复装配精度高,受力均衡,寿命长。

连接板级进模设计相关

文辑推荐

知识推荐

百科推荐

职位:主创建筑师

擅长专业:土建 安装 装饰 市政 园林