6A02R铝合金25mm厚板深冲过程局部变形原因的分析

通过对6A02R铝合金厚板深冲过程中发展局部变形的工件的成分与组织进行分析和检查,确定在深冲过程中工件产生局部变形的原因是由于板材中存在着夹杂和氧化膜,并对其形成机制和预防方法进行了阐述。

预拉伸对铝合金淬火厚板变形的矫直仿真分析

铝合金厚板在航空航天领域中应用较为广泛,在厚板轧制淬火之后很容易出现变形等问题,直接的影响了整个厚板的成材率,对版型的控制以及矫直技术进行了分析,旨在有效的解决铝合金厚板变形问题,更好的发挥铝合金厚板自身的价值与效能。

碎石5~25mm

9075.063.053.037.531.526.519.016.09.54.75 //////0-5/30-70/90-100 //////14376693 表号:铁建试报03 批准文号:铁建设函[2009]27号 委托单位报告编号 粗骨料试验报告 施工部位记录编号 工程名称委托编号 代表数量报告日期 样品产地规格种类5~25mm 试验项目标准规定值试验结果 表观密度ρ(kg/m3)/2680 堆积密度ρl(kg/m3)/1500 堆积空隙率vl(%)/44 紧密密度ρc(kg/m 3 )/1630 紧密空隙率vc(%)<4039 含泥量ωc(%)≤0.5/ 泥块含量ωc,1(%)≤0.2/ 针、片状颗粒含量(%)≤5/ 坚固性指标δ

编辑推荐下载

铝合金厚板的生产

applicationofnylonbrushrollerandnon-wovenrollerinthe aluminumplateandstripproduction hemei-qiong 1 ,liujing-an 1 ,zhangzhi-gui 2 ,liuhuang-ping 3 (1.southwestaluminum(group)co.,ltd.,chongqing401326;2.xianyangdatianmachineryco.,ltd.,xianyang712038; 3.galuminiumgroupco.,ltd.,guangzhou510550,china) abstract:characteristicsandclassificationofnylonbrushrollerandnon-

7075铝合金厚板表面气泡原因的分析

7075合金厚板表面经常出现气泡,通过对宏观组织和显微组织进行分析,找到了其表面气泡产生原因,对现场生产中避免板材表面气泡有参考作用。

铝合金25mm厚板深冲过程局部变形原因的分析热门文档

VPPAW技术25mm厚壁铝壳体中的应用

针对25mm厚的5083铝合金试板,进行了tig、mig、vppaw+tig三种不同方法的焊接试验,通过对其焊接接头的力学性能对比分析,确定出同样厚度的大型铝合金壳体更适于采用vppaw+tig的焊接方法,并通过试验制定出合理的焊接工艺,解决厚壁铝壳体的焊接容易出现气孔、热裂纹、变形、过烧等质量缺陷和生产效率低下的问题,焊后经检测,焊缝均达到ⅰ级,生产效率提高两倍以上。

淬火铝合金厚板预拉伸变形区域仿真与分析

铝合金预拉伸厚板变形区域分为夹持区、过渡区和均匀区三个部分。在模拟厚板预拉伸变形过程基础上,分析了各变形区域变形机理和应力分布规律。夹持区变形不充分,导致残余应力不足60%,且内部应力分布复杂。过渡区残余应力沿拉伸方向分布不均匀,对不同尺寸板厚在不同拉伸工艺下的过渡区进行分析说明,过渡区范围与板厚度有关,其范围约为板厚的60%~70%。最后分析了均匀区应力演变规律,探讨了不同拉伸量和拉伸速度对不同尺寸厚板拉伸效果的影响,认为拉伸量2.0%~2.5%可满足较好的工艺要求。

7085铝合金超厚板热连轧过程的宏观场分析

建立7085铝合金流变应力本构方程,并基于marc软件对7085铝合金多道次热轧过程进行有限元建模与仿真,分析热连轧过程中轧件的温度场及应力应变场的分布及变化规律。对比整个轧制过程中的轧制力仿真结果与基于经典热轧变形抗力解析计算模型预测结果,从而验证了7085铝合金超厚板热连轧过程宏观场仿真模型的可靠性,为生产实践过程监控与工艺参数优化提供理论依据。

铝合金25mm厚板深冲过程局部变形原因的分析精华文档

安钢厚度不小于25mm钢板探伤检验不合格的原因分析

对探伤不合格的厚度不小于25mm钢板进行取样,分别做了低倍酸洗、刨削、金相、sem及能谱分析,分析认为探伤不合格的主要原因是中心偏析分层、内部裂纹、中心部位的氢致裂纹、大颗粒外来夹杂(夹渣)。在生产压缩比小于6.0的宽厚规格钢板时,应围绕钢水质量、板坯低倍质量、缓冷时效(≥48h)、轧后时效(≥24h)有针对性地选择工艺路线,其中钢水质量主要为钢中氢的质量分数应控制在2.0×10-6以下,硫的质量分数控制在0.010%以下,氧的质量分数控制在25×10-6以下;板坯低倍质量主要由过热度(15~25℃)、拉速(恒拉速)、动态配水、动态软压下、液面控制(±4mm)及设备工况等综合工艺条件决定。

25mm六角钢的孔型设计

1.前言我厂以前生产的25mm六角钢原k1孔型采用自由展宽的成品孔,见图1。其缺点是:成品两侧面的公差与表面质量难于控制,极易造成扭转,同时对进口夹板的安装要求较高,生产不正常,致使脱碳严重,产量低,消耗大。为了满足市场需要,提高经济效益,我厂重新开发了25mm六角碳素工

铝合金热轧过程塑性变形分析

根据弹塑性热力耦合大变形有限元理论,获得热轧过程中的数值仿真模型,分析轧制过程中轧件单道次轧制的变形规律以及平均应变率、摩擦因数等参数对轧制变形的影响。计算结果表明,轧件的应变在轧制过程中逐渐增大,并且在轧件表面的应变要大于其中心应变;轧件表面在轧制入口处应变率最大,轧件中心最大应变率发生在接触区约1/3处;轧件表面应变受摩擦因数的影响较大,轧件中心处应变及整体应变率受摩擦因数影响较小。

2524铝合金的热压缩变形行为

利用gleeble-1500热模拟实验机,对2524铝合金进行高温等温压缩试验,实验变形温度为300~500℃,应变速率为0.01~10s-1的条件下,研究了2524铝合金的流变变形行为。结果表明:合金流变应力的大小跟变形温度和应变速率有很大关联,2524铝合金真应力-应变曲线中,流变应力开始随应变增加而增大,达到峰值后趋于平稳,表现出动态回复特征,而峰值流变应力随变形温度的降低和应变速率的升高而增大;在流变速率ε为10s-1,变形温度300℃以上时,应力出现锯齿波动,合金表现出动态再结晶特征。采用温度补偿应变速率zener-hollomon参数值来描述2524铝合金在高温塑性变形流变行为时,其变形激活能q为216.647kj/mol。在等温热压缩形变中,合金可加工条件为:高应变速率(>0.5s-1)或低应变速率(0.01s-1~0.02s-1)、高应变温度(440℃~500℃)。

中国已建成与在建的铝合金厚板项目

在美国和astm标准中将厚度大于0.25in(6.35mm)的铝合金板称为厚板,俄罗斯与欧洲将厚度大于6mm的板材称为厚板。在国外没有中板这一名称,只有厚板(plate)与薄板(sheet)之称。如果中国要引入中板

铝合金25mm厚板深冲过程局部变形原因的分析最新文档

7055铝合金厚板的淬透性

通过末端淬火的方法研究7055铝合金厚板的淬透性,采用透射电子显微镜对微观组织进行分析。结果表明:该合金板材的淬透深度可达45mm,使其淬透的冷却速率需大于230℃/min;随着冷却速率的减小,淬火过程析出平衡相的数量和尺寸增加,时效后析出的η′沉淀强化相的数量减少,晶界无沉淀析出带宽度增加;在所研究的冷却速率范围内,时效后铝合金板材的硬度、晶界无沉淀析出带宽度与冷却速率的对数均呈线性关系。

Nb-Cr微合金化准φ25mmⅢ级带肋钢筋成分优化与组织性能

采用nb-cr微合金化控冷工艺进行准25mmⅲ级带肋钢筋工业生产试验,对实验钢筋的生产工艺、化学成分、力学性能及金相组织进行了分析。结果表明,nb-cr微合金化控制冷却生产的ⅲ级带肋钢筋的金相组织为表层回火s、心部f+p,f的晶粒度为9.0~9.5级,并且p量较多,实验钢筋屈服强度、抗拉强度和断后伸长率分别比标准要求高65mpa、70mpa和6.5%。在此基础上对ⅲ级带肋钢筋进行成分优化,降低合金元素mn、cr、nb的含量,成分优化后钢筋力学性能符合ⅲ级带肋钢筋标准,达到了降低生产成本的目的。

铝合金超厚板热轧过程温度场模拟

根据热模拟试验所获得的实验数据,在marc软件中建立试验铝合金的材料数据库。采用二维弹塑性大变形有限元法,对铝合金超厚板热轧过程进行了数值模拟,分析了热轧过程中轧件温度场的分布和变化规律。模拟结果表明,在整个轧制过程中,轧件内部节点的温度变化缓慢,而表面节点的温度变化较为剧烈。计算的板坯表面温度与实测的表面温度吻合较好,表明该模型可以用来模拟中厚板轧制过程中的温度变化。

厚板铝合金水火弯板工艺研究

研究了10mm5083铝合金水火弯板技术工艺,讨论了加热温度、加热区域、火焰行速、水火距离等参数对铝板晶粒度、腐蚀性能、力学性能的影响,并最终确定了合适的水火弯板(矫正)的工艺。

铝合金加工时的变形控制

随着目前飞机制造业的大力发展,对于航空铝合金的加工工艺要求也越来越高,而航空铝合金在加工时的变形问题也成为了航空制造加工过程中出现的重要问题之一。为了解决这一问题,我国从国外引入了先进的高速切削设备,并开始自主研究高速切削加工技术。

_25mm带肋钢筋冷弯裂纹原因分析及控制方法

25mm带肋钢筋冷弯裂纹原因分析及控制方法 谢国谊1 闫军平2 (1.新疆八一钢铁股份有限公司;2.新疆八一钢铁集团有限责任公司技术开发中心) 摘 要: 对八钢小型厂轧制25mm带肋钢筋经常出现冷弯裂纹现象进行跟踪,通过对原料、加热温度、孔 型三个方面进行分析,采用了优化成分、控制热钢加热温度、改进控冷、修改孔型系统等措施,使25mm带 肋钢筋冷弯裂纹现象得以控制。 关键词: 25mm带肋钢筋;冷弯裂纹;夹杂;加热温度;应力集中 1 前言 新疆八一钢铁股份公司小型厂于1997年投产, 每年4月~10月,轧制25mm带肋钢筋轧制过程 中经常出现冷弯裂纹现象,需自然放置3个月进行 时效处理后,才能保证冷弯合格,这给交货、场地堆 放、资金周转带来很大影响。针对此问题,于2003 年5月开始对2

铝合金中厚板技术调研报告

一、铝合金厚板的分类 1、按照厚度分类 按照美国aa标准,厚度小于0.15mm为铝箔,厚度0.15mm~6.35mm 为薄板,厚度大于6.35的为厚板。综合各方面的情况,可将铝合金 板按厚度分为特薄板(0.2~0.5)、薄板(0.5~35~80mm)、特厚板(>80~200mm)、极厚板(>200~ 1000mm)。 2、根据合金元素的含量和加工工艺的特点分类 根据合金元素的含量和加工工艺的特点分类,铝合金可分为变形 铝合金和铸造铝合金两类,但轧制厚板占85%以上。 3、根据材料的状态分类 根据材料的状态可分为不可热处理和可热处理的,前者约占40% 弱,而后者约占60%强。 二、厚板的生产方法 厚板的生产方法分为两种,即铸锭热轧法和铸造法。凡是厚度大 于200mm的极厚板都是铸造的,因为

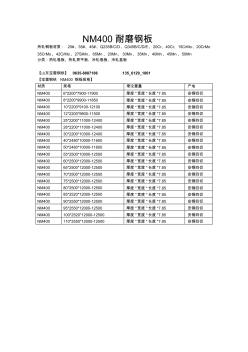

NM400耐磨钢板25mm

nm400耐磨钢板 热轧钢板材质:20#、35#、45#、q235b/c/d、q345b/c/d/e、20cr、40cr、15crmo、20crmo 35crmo、42crmo、27simn、65mn、20mn、30mn、35mn、40mn、45mn、50mn 分类:热轧卷板、热轧原平板、冷轧卷板、冷轧盒板 【山东宝雷钢铁】0635-8887186135_6129_1801 【宝雷钢铁nm400钢板规格】 材质规格理论重量产地 nm4006*2200*7900-11900厚度*宽度*长度*7.85安钢四切 nm4008*2200*9900-11850厚度*宽度*长度*7.85安钢四切 nm40010*2200*9100-12100厚度*宽度*长度*7.85安钢四切 nm40012*2200*9800-11500厚度*宽度*

7B04铝合金热轧厚板组织分析

采用差示扫描量热仪、x射线能谱分析、金相显微镜和扫描电子显微镜观察等手段,对7b04铝合金热轧厚板的组织进行了分析。分析结果表明:(1)7b04铝合金热轧厚板的过烧温度为481.75℃;(2)7b04铝合金热轧厚板组织为铝基体上分布着尺寸不等的第二相颗粒,其中大部分较大,第二相颗粒的走向与轧制方向相同,呈纤维状分布,而大量细小的第二相颗粒也呈纤维状分布,这些颗粒是由于均匀化退火后慢速冷却形成的η相;(3)7b04热轧组织基本上包括基体al、mgzn2、mg32(alzn)49、al23cufe4和mg2si等几种相。

铝合金25mm厚板深冲过程局部变形原因的分析相关

文辑推荐

知识推荐

百科推荐

职位:消防主管工程师

擅长专业:土建 安装 装饰 市政 园林