基于机械振动的铝合金低压铸造工艺研究

研究了铝合金低压铸造凝固过程中机械振动频率和时间对ZL101铝合金组织、综合力学性能的影响。结果表明:机械振动使铝合金的组织更加均匀细化;机械振动频率和时间均能影响铸件的力学性能,且机械振动频率影响要大于机械振动时间。当机械振动频率为50 Hz、振动时间为60 s时,铸件的抗拉强度和伸长率最大,分别为224.8 MPa和3.9%;当机械振动时间为60 s时,振动频率从30 Hz提高到50 Hz,铸件的抗拉强度和伸长率分别提高了25.59%和20.0%。

铝合金涡轮低压铸造工艺的改进

铝合金涡轮是铁路机车上的重要配件,其零件如图1所示。铸件重为42kg,结构复杂,要求在0.5mpa压力下进行水压试验,保压5min不许有任何泄漏。此铸件壁厚不均匀,薄壁处的叶片3.4mm,厚壁处70~90mm,叶片不能有冷隔、缺肉、相互串通等缺陷,增加了铸造生产的难度。对这种高气密性的要求,决定了铸件内部不得有任何影响气密性的砂眼、气孔、缩孔和缩松等铸造缺陷。铝合金涡轮铸件是采用树脂砂砂芯、金属型低压铸造工艺生产的,以往在生产过程中由于工艺

编辑推荐下载

大型薄壁铝合金铸件的低压铸造工艺设计

针对航天各型号结构用大型薄壁铝合金铸件的结构特点和内部质量要求,结合低压铸造的工艺要求和生产实践,从加工余量和铸造斜度、浇注系统、冷铁结构、排气结构和冒口的设计等方面进行了分析和总结,特别是提出了缝隙式内浇道上端设置暗冒口的工艺设计,有效地改进了铸件的内部质量。

大型铝合金薄壁件低压铸造工艺研究

采用有限元模拟仿真软件结合正交试验方法,对铝合金汽车座椅骨架低压铸造工艺进行数值模拟,研究了低压铸造加压工艺参数对铸件缩松、缩孔、充型及凝固规律的影响。结果表明,当充型时间为1.5s、增压压力为7kpa及保压时间为100s时,铸件缩孔、缩松率最小,且成形质量最佳。

机械振动铝合金低压铸造工艺热门文档

大型铝合金薄壁件低压铸造工艺模拟

采用有限元模拟仿真软件结合正交实验方法,对铝合金汽车座椅骨架低压铸造工艺进行数值模拟,研究了低压铸造工艺参数对铸件缩松缩孔、充型及凝固规律的影响。模拟结果表明,当浇注温度为720℃、充型加压速率为920pa/s及模具预热温度为380℃时为最佳工艺参数,铸件缩孔孔隙率最小,且成形质量最佳。

数值模拟在铝铜合金低压铸造工艺中的应用

以某厚大zl205a合金铸件为例,采用数值模拟的方法对铸件低压铸造工艺中充型和凝固过程进行模拟,分析了充型及凝固过程中温度场的变化,并按模拟结果进行了生产,结果获得了优质的铸件。

汽车发动机铝合金缸体低压铸造工艺设计

依照gm-l850发动机铝合金缸体铸件的结构特点,对汽车发动机缸体低压铸造工艺进行分析与探讨。采用低压铸造工艺成形法,对发动机缸体模具结构进行合理设计,对缸体低压铸造局部温度与工艺参数进行准确调整,全面分析缸体低压铸造工艺过程,设计后缸体低压铸造工艺与模具结构较为合理,产品合格率高。

铝合金石膏型低压铸造工艺规程的研究与应用

基于低压铸造生产要求,对石膏型制备与烘干工艺、合金熔炼与浇注工艺进行研究,旨在为薄壁叶片和大型复杂薄壁铸造铝合金铸件的生产提供科学依据。经生产应用,该工艺已趋成熟。

某铝合金铸件的差压铸造工艺

本文从铸件的结构特点出发,结合差压铸造的特性,对其在铸造过程中可能出现的缩孔、缩松等铸造缺陷进行了分析,制定出合理的差压铸造工艺,最终生产出合格的铸件。

机械振动铝合金低压铸造工艺精华文档

金砂型低压铸造工艺研究与应用

针对铝合金耐压壳体,采用金砂型低压铸造技术进行铸造工艺设计,结合华铸cae铸造模拟软件,验证并优化铸造工艺,确定出合理的工艺参数形成批量生产。检测结果表明,金砂型低压铸造工艺可生产出高品质的铸件。

铝合金车轮挤压铸造工艺

挤压铸造技术对促进我国汽车行业的发展有重大意义,它是实现车轮行业可持续发展的核心技术,可大大加快产业结构优化调整,实现由传统重力铸造和低压铸造后加工向更节能、高效的挤压铸造成型转变,从而有效带动产业升级,有效缩小与国际同行业的差距。该项目不仅具有良好的经济和社会效益,而且还能够为汽车行业节能减排、促进产业结构和产业布局的调整提供新的战略思路。

铝合金连杆间接挤压铸造工艺研究

根据铝合金连杆的结构特点,分析了铝合金连杆的间接挤压铸造工艺,对模具进行了设计,采用ug进行了制件造型并使用procast软件完成了铝合金液充型、凝固过程的数值模拟。通过模拟研究了工艺参数对制件质量的影响,最终得出在浇注温度700℃、模具温度200℃、比压80mpa、保压40s工艺下制件质量最佳。

汽车用抗蠕变镁合金的低压铸造工艺研究

采用低压铸造法制备了汽车用mg-al-ca-si-y-mn新型抗蠕变镁合金,并进行了显微组织、物相、拉伸性能和抗蠕变性能的测试与对比分析。结果表明,该合金中除绝大部分的α-mg相外,还检测出少量的mg17al12、mg2si和mg2ca相;铸锭在距离铸锭中心不同距离处的组织和化学成分均匀;在距铸锭中心300mm范围内的室温抗拉强度在272~274mpa、室温伸长率在10.3%~10.6%,经300℃、5.5mpa、120h高温蠕变的最大蠕变变形量在0.28%~0.3%,该低压铸造汽车用新型镁合金具有较佳的拉伸性能和抗蠕变性能。

ZL205A合金壳体铸件低压铸造工艺研究

以低压铸造成形zl205a合金壳体件作为研究对象,采用数值模拟方法,研究了壳体铸件低压铸造过程温度场及缩孔、缩松缺陷随工艺方案的变化规律。结果表明,采用冷铁及冒口,缝隙式浇口由8个增加到10个,补缩距离由200mm减小到157mm,铸件的温度场分布合理,铸件缺陷部位的缩松倾向明显减小,模拟结果与试验结果对比,表明采用冒口结合冷铁的工艺方案合理可行。

机械振动铝合金低压铸造工艺最新文档

压铸式低压铸造工艺过程与工装设备

低压铸造工艺由于具有平稳底注充型、低压力下结晶的特点,对于易氧化合金,能获得高质量、高合格率的铸件,并能提高金属液体利用率,因而在有

铝合金铸造工艺

1 铝合金铸造工艺 一、铸造概论 铝合金铸造的种类如下: 由于铝合金各组元不同,从而表现出合金的物理、化学性能均有所不同,结晶过程也不尽相同。 故必须针对铝合金特性,合理选择铸造方法,才能防止或在许可范围内减少铸造缺陷的产生,从而优 化铸件。 1、铝合金铸造工艺性能 铝合金铸造工艺性能,通常理解为在充满铸型、结晶和冷却过程中表现最为突出的那些性能的 综合。流动性、收缩性、气密性、铸造应力、吸气性。铝合金这些特性取决于合金的成分,但也与铸 造因素、合金加热温度、铸型的复杂程度、浇冒口系统、浇口形状等有关。 (1)流动性 流动性是指合金液体充填铸型的能力。流动性的大小决定合金能否铸造复杂的铸件。在铝合金中 共晶合金的流动性最好。 影响流动性的因素很多,主要是成分、温度以及合金液体中存在金属氧化物、金属化合物及其他 污染物的固相颗粒,但外在的根本因素为浇注温度及浇注压力(俗称浇

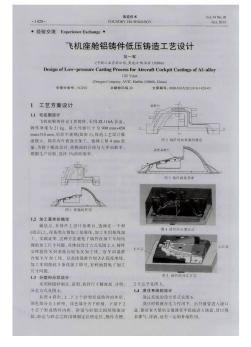

飞机座舱铝铸件低压铸造工艺设计

1工艺方案设计1.1毛坯图设计飞机座舱铸件是i类铸件,采用zl116a合金,铸件净重为21kg,最大外廓尺寸为900mm×450mm×310mm,形状不规则(如图1),铸造工艺设计难度较大。铸件内外表面全加工,整体上留4mm余量,为便于模具设计,将侧面的台阶与大平面取平。根据生产经验,选择1%的收缩率。

某铝镁合金支架金属型低压铸造工艺设计

以某铝镁合金支架为研究对象,深入分析了该产品的结构特征、材质特点、产品技术要求。并结合金属型低压铸造理论,对其金属型铸造工艺进行了合理的设计。实践证明,该工艺不仅生产效率及成品率高,而且铸件质量稳定,为企业带来了良好的经济效益。

离合器壳体低压铸造工艺优化

分析了离合器壳体铸件的结构,研究了低压铸造离合器壳体铸件工艺的难点。通过增加保温冒口、调整涂层厚度、设置预铸孔、优化浇注系统、调整浇注参数等多种手段,解决了离合器壳体铸件厚大部位的铸造缺陷问题,生产出满足使用要求的合格铸件。

探讨铝合金箱体低压铸造工艺

本文作者结合工作经验,从铸造工艺的重要性说起,主要探讨了铝合金箱体实际铸造工艺方面,具有一定的借鉴意义。

树脂砂低压铸造工艺研究与应用

研究了树脂砂低压铸造工艺理论与原理,结合工艺试验得到了铝合金zl104涡轮泵出口管树脂砂低压铸造工艺规范.采用该工艺规范制造的铝合金zl104涡轮泵出口管已用于cz-5和cz-7运载火箭液氧煤油液体火箭发动机之中,cz-5和cz-7运载火箭已通过了飞行考核,液氧煤油液体火箭发动机工作正常.由此表明:铝合金zl104涡轮泵出口管树脂砂低压铸造工艺是合理、正确和有效的.

石膏型低压铸造工艺规程的研究与应用

基于低压铸造生产要求,对石膏型制备与烘干工艺、合金熔炼与浇注工艺进行研究,升液管预热有利于均匀喷涂涂料,升液管口平面上放置石棉垫板和过滤网片可提高服役寿命。旨在为薄壁叶片和大型复杂薄壁铸造铝合金铸件的生产提供科学依据。

双升液管在低压铸造工艺中的应用

三峡工程所需sf6气体绝缘高压电器产品用铸造壳体,相当一部分为回转体复合结构铸件,重量在40kg以上,主体壁厚在15mm左右,连接法兰厚度约为30~50mm,局部厚度达60mm,壁厚变化较大,并伴有各种高质量要求的凸台、法兰密封面(槽),结构形状较为复杂,长期承受0.7mpa的sf6气体工作压力,属复杂耐压薄壁零件。根据国外先进经验,采用金属型低压铸造工艺方法,可有效消除铸件针孔缺陷,提高外观形状质量[1,2]。但由于该类铸件较目前国内金

复杂箱体铸件低压铸造工艺改进

针对铸件在低压铸造过程中产生的气孔、缩松等情况,通过对原工艺的缺点分析,针对其缺点以及铸件特点提出了新的设计方案,成功解决了铸件气孔及缩松等缺陷,生产出满足使用要求的优质铸件.

机械振动铝合金低压铸造工艺相关

文辑推荐

知识推荐

百科推荐

职位:岩土总工

擅长专业:土建 安装 装饰 市政 园林