4032铝合金棒材热处理工艺研究

用金相显微镜和万能材料试验机等技术研究了4032铝合金挤压棒材的热处理组织和力学性能。研究结果表明,对于4032铝合金挤压棒材,经固溶处理520±2℃×3h、自然时效3h、人工时效170±2℃×200min处理后,获得最佳的综合力学性能,其抗拉强度达378mpa,屈服强度达329mpa,断后伸长率达5.3%。

编辑推荐下载

大规格B93铝合金棒材的淬透性研究

通过硬度测试、x射线衍射分析、有限元模拟以及tem微观组织观察等手段研究了大规格b93铝合金棒材的淬透性。研究结果表明,淬火后,越靠近棒材中心,晶内和晶界析出的平衡相(mgzn2)数量越多,尺寸越大,120℃/24h时效后的强化效果就越低;而棒材表面则处于完全固溶状态,组织均匀,时效后析出大量细小弥散的η'沉淀相,合金的硬度最高。棒材的淬透层深度为30mm左右,临界淬火冷却速率为15℃/s。

7A04铝合金棒材尾端金属夹杂缺陷分析

在7a04(lc4)铝合金反挤压φ230mm棒材低倍试片上,有近似圆棒状的金属夹杂物,经试验分析得知该夹杂物成分是纯铝,其存在状态属于机械镶嵌。

减少铝合金棒材缩尾工艺条件研究热门文档

2A50铝合金棒材机加工零件上缺陷的分析

我公司为某用户生产的2a50铝合金棒材,用户认为有"夹杂"缺陷,我们对缺陷进行宏观组织和显微组织观察及分析,得知其缺陷并不是"夹杂",而是机加工零件上破坏金属表面的腐蚀斑。

两种6020-T8铝合金棒材的组织与性能比较

采用光谱分析、力学性能测试、x射线衍射物相分析、扫描电子显微分析对进口的与国产的6020-t8易切削合金组织和性能进行了比较。结果表明:两者具有类似的力学性能;进口的6020合金含有较少的sn和mg,其形成的低熔点组织组成物含sn单质较多,mg2sn较少,从热差分析结果可看出,其成分更接近共晶组成;两种合金的组织为回复和少量再结晶组织。

大规格6082T6铝合金棒材力学性能控制

通过试验研究,分析了6082t6大规格棒材力学性能的主要影响因素,并指出热处理工艺是影响6082t6大规格棒材力学性能的关键因素,棒材力学性能偏低的主要原因是生产中加热保温时间不足够长所致。

缺口对铝合金棒材拉伸性能的影响

通过对130mm的7a04的超硬铝合金棒材的两个方向光滑拉伸试样和不同缺口半径的缺口拉伸试样进行试验,结果表明:对于纵向试样缺口敏感性指标nsr>1,材料缺口敏感性较小,脆化倾向小;而对于横向试样nrs≈1,表示材料缺口敏感性较纵向大,脆化倾向大。

6A02铝合金棒材粗晶环形成原因分析

本文通过对6a02铝合金mn含量、挤压温度及热处理工艺的研究,分析了6a02铝合金挤压棒材粗晶环形成原因,阐述了相应的预防措施。

减少铝合金棒材缩尾工艺条件研究精华文档

锻造活塞裙用4032d高硅铝合金棒材生产工艺研究

针对4032d高硅铝合金生产中常出现初晶硅聚集、共晶硅尺寸大、气孔夹杂严重、机械加工性能差、力学性能低等问题,在熔铸过程分别采用多种变质剂处理熔体试验,采用不同的精炼、净化处理试验方案;试验研究铸锭均匀化处理制度、挤压工艺和挤压棒材热处理工艺制度。得出锻造活塞裙用4032d高硅铝合金棒材合理的生产工艺:加质量分数为0.6%的复合钠盐变质处理熔体,变质处理前用n2、cl2混合气体精炼,变质处理后用n2气精炼,采用隔热膜铸造法,生产出几乎无初晶硅、共晶硅细小、气孔夹杂少的铸锭;铸锭均匀化温度500℃~515℃,棒材挤压温度420℃,固溶处理温度510℃,时效制度165℃3h。

2A14-T6铝合金棒材性能不合格的试验研究

试验分析了2a14-t6铝合金棒材性能不合格的影响因素,通过多次生产试验,调整几种典型规格棒材的试验工艺制度,解决了其性能不合格的问题,提高了其生产效率和制品的成品率。

工业化生产中大规格2D70铝合金棒材淬透性的实验方法

采用多路温度控制仪监测材料淬火过程不同部位的温度变化的试验方法,通过对材料硬度和力学性能指标的测试分析,描绘出大规格2d70铝合金棒材截面上距离边部不同距离的硬度和力学性能变化曲线,对比分析了该试验条件和工业化生产条件下合金的硬度和力学性能变化曲线,探讨了本试验方法应用到工业化生产中检测材料淬透性的可能性。研究结果表明,淬火过程中2d70铝合金250mm×250mm的棒材边部和心部的温度基本均匀,淬火过程中总的冷却速率为4℃/s,可满足合金充分固溶的要求,工业化生产的250mm棒材已经完全淬透。

挤压成型对LC4CS铝合金棒材阳极氧化膜结构的影响

研究了挤压成型对lc4cs铝合金棒材表面阳极氧化膜微观结构的影响。采用金相显微(om)技术、扫描电镜(sem)和能谱分析(eds)等方法分析了铝合金基体中合金相的种类和分布、组织结构的变化规律以及阳极氧化膜的表面及断面形貌。研究发现,试样表面阳极氧化膜的结构特征与基体组织特征具有一致性。基体中的阳极相和阴极相颗粒分别导致了氧化膜中孔洞和夹杂缺陷的产生,在挤压变形中形成的析出相带以及不完全再结晶组织是造成氧化膜中凹坑结构和复杂网纹结构的主要原因。

热处理对大截面7A04铝合金棒材力学性能的影响

研究了热处理对7a04铝合金力学性能的影响.结果表明,直径60mm的7a04铝合金棒材在200℃电流直接加热回归后再时效,从心部到表层的拉伸强度为620-640mpa,延伸率均匀一致;在3%nacl+0.5%h_2o_2水溶液介质中和375mpa应力下的应力腐蚀断裂时间大于30d,而辐射式加热回归的为575mpa,延伸率从心部至表层表现极不均匀,应力腐蚀断裂时间只有19d.电流直接加热实现了直径60mm7a04铝合金大截面棒材的快速均匀回归,再时效获得了最弥散的晶内析出粒子和尺寸及间距较大的晶界析出相,使合金在保持t6状态拉伸强度的同时,具有优良的抗应力腐蚀性能.

减少铝合金棒材缩尾工艺条件研究最新文档

固溶前退火温度对2519A铝合金棒材织构的影响

通过固溶前退火温度来调控2519a铝合金棒材固溶时的再结晶状态,以获得不同织构组态。采用x射线衍射分析研究了2519a铝合金棒材经150、200、300和350℃退火1h后再经535℃×2h固溶与直接经535℃×2h固溶4种热处理工艺对合金织构和微观组织的影响。结果表明:2519a铝合金棒材直接经535℃×2h固溶,挤压棒材强的〈13〉织构转变为〈110〉再结晶织构,而经上述4种温度退火和535℃×2h固溶,织构分别演变为〈113〉,〈605〉,〈5110〉和〈7214〉织构。退火后不固溶试样〈111〉织构和硬度值都保持不变。样品固溶发生再结晶的〈110〉织构与挤压〈13〉织构间可用40°〈111〉长大理论解释。

大规格铌钨合金棒材锻造工艺研究

研究了不同锻造工艺对新型铌合金nb-w-mo-zr棒材的组织和力学性能的影响。结果表明,对于小规格准63mmnb-w-mo-zr铌合金棒材,采用摔锻拔长即可满足要求;而对于大规格准77mmnb-w-mo-zr铌合金棒材,通过改变锻造方式,采用两次镦粗+拔长工艺可以使得准77mm的棒材达到与准63mm棒材摔锻拔长工艺相当的组织和室温力学性能。

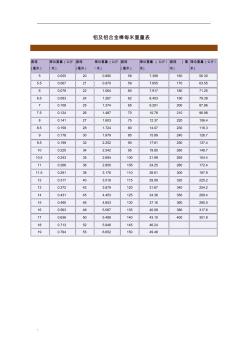

铝及铝合金棒每米重量表 (2)

. '. 铝及铝合金棒每米重量表 直径 (毫米) 理论重量(公斤 /米) 直径 (毫米) 理论重量(公斤 /米) 直径 (毫米) 理论重量(公斤/ 米) 直径(毫 米) 理论重量(公斤/ 米) 50.055200.880587.39816056.30 5.50.067210.970597.65517063.55 60.079221.064607.91718071.25 6.50.093241.267628.45319079.39 70.108251.374659.29120087.96 7.50.124261.4877010.7821096.98 80.141271.6037512.37220106.4 8.50.159

铝及铝合金棒每米重量表 (4)

铝及铝合金棒每米重量表 直径(毫 米) 理论重量(公斤/ 米) 直径(毫 米) 理论重量(公斤/ 米) 直径(毫 米) 理论重量(公斤/ 米) 直径(毫 米) 理论重量(公斤/ 米) 52058160 2159170 62260180 2462190 72565200 2670210 82775220 2880230 93085240 3290250 103495260 35100265 1136105280 38110300 1240115320 1342120340 1445125350 1546130360 1648135380 1750140400 1852145 1955150

铝及铝合金棒每米重量表 (3)

精心整理 页脚内容 铝及铝合金棒每米重量表 直径?(毫 米) 理论重量(公斤 /米) 直径?(毫 米) 理论重量(公斤 /米) 直径?(毫 米) 理论重量(公斤/ 米) 直径?(毫 米) 理论重量(公斤/ 米) 50.055200.880587.39816056.30 5.50.067210.970597.65517063.55 60.079221.064607.91718071.25 6.50.093241.267628.45319079.39 70.108251.374659.29120087.96 7.50.124261.4877010.7821096.98 80.141271.6037512.37220106.4 8.50.1

反向挤压铝合金棒材尾端中心粗晶的成因分析

通过偏光组织、高倍组织等方法对ld5合金反挤压棒材尾部的漏斗状缩尾和中心粗晶的形成作了分析探讨。根据反挤压时金属变形特点分析出中心粗晶的成因是挤压后端死区的存在及流动的金属受堵头的磨擦和冷却作用,使反挤压后期金属流动不均所致。

7075铝合金棒材探伤不合格的原因分析及预防措施

在7075铝合金棒材中如果存在缺陷会导致很严重的质量问题,因此必须在出厂前对其进行探伤检验,并分析不合格原因,以便制定预防措施。本文通过化学成分分析、扫描电镜、能谱分析等手段对7075铝合金棒材探伤不合格的原因进行分析,结果表明内部粗大al—cr金属化合物聚集导致金属连续性被破坏是导致探伤不合格的主要原因,提出相应预防措施。

钨合金棒材无充变成形有限元分析

采用刚塑性有限元法分析钨合金棒材无模流变成形变形区速度场、应力场及变形力。收敛条件采用总能量泛函收敛准则、速度收敛准则、节点力不平衡量收敛准则的3个条件同时满足的收敛判定。给出钨合金棒材无模流变成形力能参数的数值解。变形力理论计算值与实验结果相吻合,相对误差小于10%。

华泽铝电成功试生产直径90mm铝合金棒

近日,山西华泽铝电有限公司成功试生产了直径为90mm的小规格铝合金棒新产品。新产品的外观质量、内部成分均达到厂家要求。截至目前,该厂可生产直径90~446mm10种不同规格的合金棒产品,在同类型企业中保持领先。该公司人员在市场调研中发现,直径90mm的合金棒在市场上比较受欢迎,于是,公司在完成直径为446mm的大规格合金棒生产任务后。

轧制和旋锻BA钨合金棒材塑性的对比研究

轧制和旋锻BA钨合金棒材塑性的对比研究

减少铝合金棒材缩尾工艺条件研究相关

文辑推荐

知识推荐

百科推荐

职位:施工安全员

擅长专业:土建 安装 装饰 市政 园林