加工中碳合金调质钢的专用丝锥设计

以35CrMo、42CrMo等为代表的中碳合金调质钢在汽车工业得到了广泛的应用(例如汽车车桥、发动机曲轴等零部件),这类材料经过特殊的调质处理后,综合机械性能得到了很大的提高。但用标准丝

航空领域钛合金内螺纹用丝锥的设计

钛合金已成为航空工业最重要的工程材料之一,获得了越来越广泛的应用。但是,钛合金又是一种典型的难加工材料,切削性能比较差,而在钛合金材料上,用丝锥攻制内螺纹尤其困难,需要进行优化设计。

一种新型胀断连杆用中碳非调质钢

采用降低铁素体相韧性、提高铁素体相硬度及适当脆化原奥氏体晶界的方法,开发出一种新型胀断连杆用铁素体-珠光体型中碳非调质钢,从钢种设计、微观组织、力学性能及胀断特征等方面对此钢种进行了介绍。硅和磷元素的铁素体固溶强化作用及钒元素析出强化和组织细化作用,使得开发钢不仅具有较高的强度水平和屈强比,同时具有远高于传统的胀断连杆用高碳钢c70s6的优异高周疲劳性能。此外,模拟胀断试验结果表明,开发钢的断口呈典型脆性解理断裂,胀断前后的变形量很小,具有优于c70s6钢的胀断性能,可采用胀断工艺制造连杆。

编辑推荐下载

非调质钢的应用

非调质钢的应用(转载) 非调质钢的定义是:通过微合金化、控制轧制(锻制)和控制冷却等强韧化方法,取消了调 质处理,达到或接近调质钢力学性能的一类优质或特殊质量结构钢。 非调质钢的强化机制不同于调质强化机制。析出沉淀强化、细晶强化是非调质钢的主要 强化机制。在轧制温度下,钢中的v、nb、ti等合金碳氮化合物较充分溶入奥氏体,使奥氏 体充分合金化,在轧、锻冷却过程中析出大量弥散分布的微细合金碳氮化合物,发生沉淀强 化以及先共析铁素体呈细小、弥散析出,分割和细化奥氏体晶粒,从而使钢的强度与硬度增 加,基体组织显著强化。 非调质钢的性能不仅与冶炼有关,也与后续加工工艺紧密相联。通过一定的加工处理, 非调质钢的良好性能可得到充分发挥,不通过调质处理而具有综合力学性能,这种工艺可称 作非调质钢强韧化工艺。 非调质钢强韧化工艺技术的实质是:使用非调质钢制作紧固件,运用热加工并控制其工 艺参数,使紧固

加工中碳合金调质钢专用丝锥设计热门文档

低中碳合金高强度钢专用焊条

一、前言为了适应低、中碳合金高强度钢焊接的需要,发展了屈服强度大于80kgf/mm~3的结构钢用840焊条。该焊条既具有高的强度又具有好的塑韧性包括好的低温

非调质钢的应用 (2)

非调质钢的应用(转载) 非调质钢的定义是:通过微合金化、控制轧制(锻制)和控制冷却等强韧化方法,取消了调 质处理,达到或接近调质钢力学性能的一类优质或特殊质量结构钢。 非调质钢的强化机制不同于调质强化机制。析出沉淀强化、细晶强化是非调质钢的主要 强化机制。在轧制温度下,钢中的v、nb、ti等合金碳氮化合物较充分溶入奥氏体,使奥氏 体充分合金化,在轧、锻冷却过程中析出大量弥散分布的微细合金碳氮化合物,发生沉淀强 化以及先共析铁素体呈细小、弥散析出,分割和细化奥氏体晶粒,从而使钢的强度与硬度增 加,基体组织显著强化。 非调质钢的性能不仅与冶炼有关,也与后续加工工艺紧密相联。通过一定的加工处理, 非调质钢的良好性能可得到充分发挥,不通过调质处理而具有综合力学性能,这种工艺可称 作非调质钢强韧化工艺。 非调质钢强韧化工艺技术的实质是:使用非调质钢制作紧固件,运用热加工并控制其工 艺参数,使紧固

用于加工不锈钢材料机用丝锥的设计

目前,我国各工具厂家生产的机丝锥主要被用在低碳钢、中碳钢上加工螺孔。而现在该产品被用于通讯及其它行业中的不锈钢板上加工螺孔。不锈钢材料属于难于加工材料,一只丝锥加工几个螺孔,就会出现磨损、掉牙、折断等现象,目前生产的机丝

机加工新手该如何选择丝锥的种类和精度等级

机加工新手该如何选择丝锥的种类和精度等级 攻丝是属于比较困难的加工工序,因为丝锥几乎是被埋在工件中进行切削,其 每齿的加工负荷比其它刀具都要大,为了使攻丝顺利进行,应事先考虑可能出 现的各种问题。如工件材料的性能、选择什么的刀具及机床、选用多高的切削 速度、进给量等。 关于丝锥的分类 丝锥作为一种内螺纹的加工刀具, 按刀具类型可分为切削丝锥和挤压丝锥。 按排屑槽形状可以分为螺旋槽丝锥和直槽丝锥, 按照使用环境可以分为手用丝锥和机用丝锥, 按照规格可以分为公制、美制和英制丝锥等。 攻丝是加工效率较低的一道工序 丝锥是目前制造业中加工螺纹的最主要工具,与麻花钻和立铣刀相比丝锥的工 作条件最差。 攻丝过程中同时参与切削的刀刃较长与工件表面的摩擦也大因此扭矩较大而丝 锥的断面的强度又较小。会因排屑不畅等原因很容易造成折断。 因此,攻丝是加工效率较低的一道工序。 丝锥切削的特点 丝锥的选

加工中碳合金调质钢专用丝锥设计精华文档

基于Solidworks二次开发的丝锥参数化设计

结合solidworksapi对象的特点和丝锥的相关情况,在delphi编程环境下采用solidworks对丝锥进行二次开发,实现丝锥的三维参数化设计;介绍了设计的具体过程和关键技术。该方法解决了丝锥设计、计算繁杂的参数化建模的难题,提高了设计效率,为丝锥的设计开发提供了捷径。

装配式成组不等径内容屑丝锥的设计

装配式成组不等径内容屑丝锥的设计

新型螺旋槽丝锥铲锥体机设计

1.目前的情况丝锥铲锥体(也称开口)是在丝锥前端部3~5个螺距的螺纹上,每个刃瓣上沿圆周方向铲磨出丝锥的后刀面,以便形成丝锥的后角。铲锥体质量的好坏,直接影响丝锥的切削性能和使用寿命。

机用丝锥加长套的改进设计

我厂产品叉车驱动桥壳结构简图如图1所示,图中l尺寸两侧布有螺纹联接孔若干,该系列螺纹孔用于安装叉车制动器,在分布上具有如下特点:①分布端面相对桥壳端头距离较远,尺寸在200~260mm之间。②各螺纹孔中心距离中间轴颈很近,最小尺寸仅15mm。在

丝锥钻孔攻丝全部资料

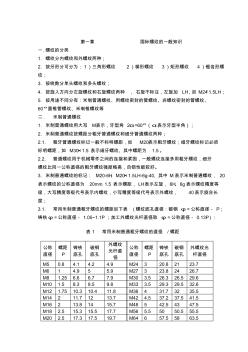

第一章国标螺纹的一般知识 一.螺纹的分类 1.螺纹分内螺纹和外螺纹两种; 2.按牙形分可分为:1)三角形螺纹2)梯形螺纹3)矩形螺纹4)锯齿形螺 纹; 3.按线数分单头螺纹和多头螺纹; 4.按旋入方向分左旋螺纹和右旋螺纹两种,右旋不标注,左旋加lh,如m24*1.5lh; 5.按用途不同分有:米制普通螺纹、用螺纹密封的管螺纹、非螺纹密封的管螺纹、 60°圆锥管螺纹、米制锥螺纹等 二.米制普通螺纹 1.米制普通螺纹用大写m表示,牙型角2α=60°(α表示牙型半角); 2.米制普通螺纹按螺距分粗牙普通螺纹和细牙普通螺纹两种; 2.1.粗牙普通螺纹标记一般不标明螺距,如m20表示粗牙螺纹;细牙螺纹标记必须 标明螺距,如m30×1.5表示细牙螺纹、其中螺距为1.5。 2.2.普通螺纹用于机械零件之间的连接和紧固,一般螺纹连接多用粗牙螺纹,细牙

加工中碳合金调质钢专用丝锥设计最新文档

多线螺纹磨床加工圆锥管螺纹丝锥

众所周知,圆锥管螺纹丝锥通常采用单线螺纹磨床加工,其螺纹部分锥度的形成,一般用锥度靠模板,通过铲磨机构使砂轮按一定的规律退刀磨削。本文主要论述如何利用多线螺纹磨床加工圆锥管螺纹丝锥。以加工npt丝锥为例:首先在外圆磨床上加工出正

加工不锈钢工件小孔螺纹的挤压丝锥

由于1cr18ni9ti等奥氏体类型不锈钢具有韧性大、高温机械性能好、切屑粘附性强、导热性差和加工硬化趋势强等特性,因而其切削加工性差,机械加工较困难,攻螺纹工序尤甚。为此,一般采用w18c14v作为刀具材料,并使用具有较小导角ψ、校准部分较短(4~5扣)、容屑槽数较多(m6以下用三个槽)、较大前角γ(15°~20°)和后角α(8°~12°)结构的丝锥。据我们实际使用,感到这种丝锥对于加工m6以上较大的不锈钢螺纹孔可行,但用于加工m6以下的不锈钢螺纹孔,效果仍不好,即攻螺纹时易出现攻不进、丝锥“咬死”、易折断等弊病。因此我们曾试制了一种容屑槽丝锥,实际试用效果仍不好。分析其原因,主要是由于不锈钢材料上述固有的特点;以及由于丝锥小,

宝钢曲轴用非调质钢的生产与展望

**资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.***

普通螺纹丝锥标准介绍

普通螺纹丝锥标准介绍

采用普通丝锥攻不锈钢螺纹

简述了不锈钢攻螺纹前钻底孔和采用普通丝锥攻不锈钢螺纹的基本方法、操作步骤、注意事项。介绍了不锈钢攻螺纹时,选用增大底孔直径、用豆油作为冷却润滑油来保证螺纹的产品质量并减少丝锥折断的方法。

SA738 GR B低合金调质钢焊接性研究

对国产美标钢板sa738grb的焊接性能进行研究,分析了钢板在焊接过程中的冷裂倾向,热影响区淬硬倾向及韧性降低问题,进行预热温度的计算及确定,裂纹敏感性试验及焊接工艺评定,验证了该钢的焊接性能。

加工低碳奥氏体不锈钢专用丝锥的设计

对在f316低碳奥氏体不锈钢上加工粗牙盲孔内螺纹用专用丝锥的设计、加工工艺、参数选择及成组丝锥切削面积的分配等作了简要介绍。

高效率螺纹加工——拉削式丝锥

本文介绍了一种新型螺纹刀具结构——内螺纹拉削式丝锥。用拉削螺纹代替了车削螺纹。加工精度高于车削,效率提高了4倍,且易于推广使用。

不锈钢小螺纹孔加工用新结构小规格的螺尖丝锥设计

不锈钢小螺纹孔加工用新结构小规格的螺尖丝锥设计

加工中碳合金调质钢专用丝锥设计相关

文辑推荐

知识推荐

百科推荐

职位:电气给排水暖通工程师

擅长专业:土建 安装 装饰 市政 园林