球墨铸铁中的奥氏体枝晶及球墨铸铁的偏析——球墨铸铁基础理论的最新发展(三)

介绍了球墨铸铁中奥氏体枝晶的形成、分类及影响因素,指出奥氏体枝晶排列方向的控制对进一步挖掘球铁力学性能潜力的意义;同时阐述了溶质元素、凝固速度等因素对球铁偏析的影响规律。

编辑推荐下载

含锑球墨铸铁的研制热门文档

球墨铸铁含碳量的炉前检测

通过对球墨铸铁铁水以不同方式取样,进行含碳量检测并对结果比较分析,得出常规取样方式(钻取等)造成石墨逸失,检测结果偏低,并结合企业实际情况,确定准确检测铁水炉前含碳量的取样方式。

铸态高韧性球墨铸铁的研制

叙述了铸态qt450-15高韧性球墨铸铁的生产过程,分析了化学成分、脱硫处理、球化及孕育处理等主要工艺因素对铸件生产的影响。

铜-锑合金化对球墨铸铁组织和性能的影响

研究了cu、sb对球墨铸铁微观组织和力学性能的影响,结果表明:cu、sb通过提高球化率抑制铁素体的形成,提高了材料的抗拉强度、伸长率和硬度,其抗拉强度σb可达700~800mpa,伸长率为3.0%~5.0%,硬度可达280hb。

含锑球墨铸铁的研制精华文档

球墨铸铁关验收

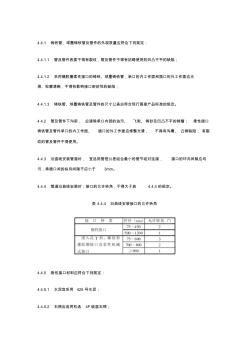

4.4.1铸铁管、球墨铸铁管及管件的外观质量应符合下列规定: 4.4.1.1管及管件表面不得有裂纹,管及管件不得有妨碍使用的凹凸不平的缺陷; 4.4.1.2采用橡胶圈柔性接口的铸铁、球墨铸铁管,承口的内工作面和插口的外工作面应光 滑、轮廓清晰,不得有影响接口密封性的缺陷; 4.4.1.3铸铁管、球墨铸铁管及管件的尺寸公差应符合现行国家产品标准的规定。 4.4.2管及管件下沟前,应清除承口内部的油污、飞刺、铸砂及凹凸不平的铸瘤;柔性接口 铸铁管及管件承口的内工作面、插口的外工作面应修整光滑,不得有沟槽、凸脊缺陷;有裂 纹的管及管件不得使用。 4.4.3沿直线安装管道时,宜选用管径公差组合最小的管节组对连接,接口的环向间隙应均 匀,承插口间的纵向间隙不应小于3mm。 4.4.4管道沿曲线安装时,接口的允许转角,不得大于表4.4.4的规定。 表4.4.4

球墨铸铁研究

厚大断面球铁铸件以其性能和成本上的优势,在核电、风电等行业具有广阔的应用前 景。但迄今为止,厚大断面球铁铸件中形成碎块状石墨仍是目前国内外铸造领域研究 与生产的难题。本文采用模拟实验与生产性验证相结合的方法,研究了厚大断面球铁 中石墨析出行为及碎块状石墨的形成机理,分析了微量元素的作用机制。采用等温切 面方法物理模拟了百吨级核乏燃料球铁储运容器铸件的凝固过程,设计了强制冷却 系统,并对模拟试块的微观组织及力学性能进行了综合分析与评价。利用自行设计 的液淬保温炉,模拟了厚大断面球铁的凝固过程,研究了石墨的析出规律,并分析了其 影响因素。结果表明,当保温时间小于240min时,石墨呈球状析出。保温时间达到 240min后,熔体中析出了碎块状石墨。继续延长保温时间,在碎块状石墨共晶团周围 有蠕虫状和片状石墨形成。实验中发现碎块状石墨从铁液中直接析出。利用高分辨

球墨铸铁缩孔(精)

球墨铸铁缩孔、缩松问题探讨(3.对“均衡凝固技术”几个基本问题的讨论) 3.对“均衡凝固技术”几个基本问题的讨论 本文开头就提到,目前球铁件缩孔、缩松研究的焦点问题是:如何正确认识石墨 化膨胀?如何利用石墨化膨胀进行补缩?以及如何处理外部补缩和自补缩的关 系?对这几个焦点问题,近年来在国内流行的“均衡凝固技术”[28]提出了一 些看法,引起了各种不同的评论。可能是由于实践经历和看问题角度的差别,笔 者的认识和看法可能与之有所不同,谨在这里对其中几个基本问题进行讨论,希 望通过不同观点的交流有助于加深对球铁缩孔、缩松问题的认识,特别希望有助 于正确认识和利用石墨化膨胀进行补缩。 3.1球铁件是否可能实现“均衡凝固”?有利还是有弊? 3.1.1收缩-膨胀叠加图存在的问题 均衡凝固技术[28]给“均衡凝固”所作的定义是:“铸铁铁水冷却时要产生体积 收缩,凝固时析

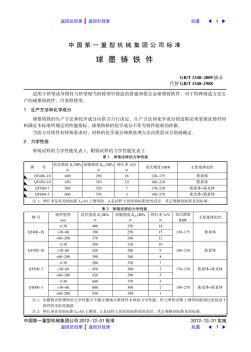

球墨铸铁标准

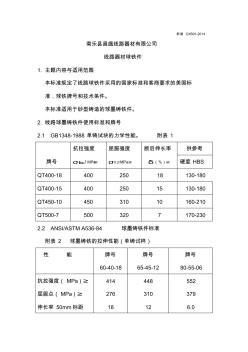

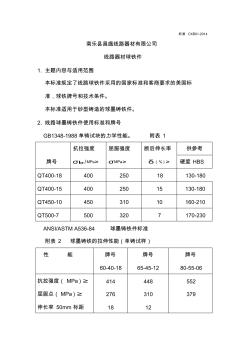

标准cxb01-2014 南乐县昌盛线路器材有限公司 线路器材球铁件 1.主题内容与适用范围 本标准规定了线路球铁件采用的国家标准和客商要求的美国标 准,球铁牌号和技术条件。 本标准适用于砂型铸造的球墨铸铁件。 2.线路球墨铸铁件使用标准和牌号 2.1gb1348-1988单铸试块的力学性能。附表1 牌号 抗拉强度 σь/mpa≥ 屈服强度 σ0.2/mpa≥ 断后伸长率 δ(%)≥ 供参考 硬度hbs qt400-1840025018130-180 qt400-1540025015130-180 qt450-1045031010160-210 qt500-75003207170-230 2.2ansi/astma536-84球墨铸铁件标准 附表2球墨铸铁的拉伸性能(单铸试样) 性能牌号 60-40-18 牌

球墨铸铁标准OK

球墨铸铁中国标准:gb/t1348-1998 球墨铸铁单铸试块的力学性能与金相组织 牌号 抗拉强度 σb≥/mpa 屈服强度 σ0.2≥/mpa 伸长率 δ5≥(%) 硬度 hbs 主要金相组织 qt400-1840025018130~180铁素体 qt400-1540025015130~180铁素体 qt450-1045031010160~210铁素体 qt500-75003207170~230铁素体+珠光体 qt600-36003703190~270珠光体+铁素体 qt700-27004202225~305珠光体 qt800-28004802245~335珠光体或回火组织 qt900-29006002280~360贝氏体或回火马氏体 球墨铸铁单铸试块v形缺口试样的冲击性能 牌号 室温

含锑球墨铸铁的研制最新文档

第3章球墨铸铁

1 第三章球墨铸铁 第一节球墨铸铁的结晶过程 一球墨铸铁冷却曲线特点 为了讨论问题的方便,首先按图3—1说明球墨铸铁冷却曲线特征值的符号。ten为共 晶初生晶核及其有限生长的温度,teu为大量共晶生长开始的温度,ter为回升引起的共晶 最高温度,ts为固相线温度。 图3—1说明球墨铸铁冷却曲线特征值符号的示意图 图3—2球铁原铁水、镁处理的球铁和后孕育球铁冷却曲线的比较 图3—2分别代表球铁原铁水、镁处理的球铁和后孕育球铁的冷却曲线。把球铁原铁 水同镁处理的球铁冷却曲线进行对比,有如下差别: 经镁处理的铸铁在出现ten后,由于镁的存在,阻滞了共晶石墨继续长大,因此teu 比原铁水的更低。试验说明,当共晶回升温度(ter-teu)一定时,则球化率随共晶过冷 (ten-teu)的增加而增高;其次随共晶过冷的增加,组织中的碳化物也增多。因此

球墨铸铁(精)

球墨铸铁 球化率相当于现代标准一级水平。而现代的球墨铸铁则是迟至1947年才在国外研制成功的。我国古代的 铸铁,在一个相当长的时期里含硅量都偏低,也就是说,在约2000年前的西汉时期,我国铁器中的球状 石墨,就已由低硅的生铁铸件经柔化退火的方法得到。这是我国古代铸铁技术的重大成就,也是世界冶金 史上的奇迹。 球墨铸铁以其优良的性能,在使用中有时可以代替昂贵的铸钢和锻钢,在机械制造工业中得到广泛应 用。国际冶金行业过去一直认为球墨铸铁是英国人于1947年发明的。西方某些学者甚至声称,没有现代 科技手段,发明球墨铸铁是不可想象的。1981年,我国球铁专家采用现代科学手段,对出土的513件古 汉魏铁器进行研究,通过大量的数据断定汉代我国就出现了球状石墨铸铁。有关论文在第18届世界科技 史大会上宣读,轰动了国际铸造界和科技史界。国际冶金史专家于1987年对此进行验证后认为:古代中

球墨铸铁标准 (2)

标准cxb01-2014 南乐县昌盛线路器材有限公司 线路器材球铁件 1.主题内容与适用范围 本标准规定了线路球铁件采用的国家标准和客商要求的美国标 准,球铁牌号和技术条件。 本标准适用于砂型铸造的球墨铸铁件。 2.线路球墨铸铁件使用标准和牌号 gb1348-1988单铸试块的力学性能。附表1 牌号 抗拉强度 σь/mpa≥ 屈服强度 σmpa≥ 断后伸长率 δ(%)≥ 供参考 硬度hbs qt400-1840025018130-180 qt400-1540025015130-180 qt450-1045031010160-210 qt500-75003207170-230 ansi/astma536-84球墨铸铁件标准 附表2球墨铸铁的拉伸性能(单铸试样) 性能牌号 60-40-18 牌号 65-45-12 牌号 80-55-0

球墨铸铁铜渣模的研制

通过对铸渣机铜渣模工作状态分析,确定其主要失效形式是热疲劳损伤和破坏,由此选择退火铁素体球墨铸铁qt400-15作为铜渣模材质;通过合理设计化学成分范围,并采用两种铸造工艺方案进行对比试验。经加强治炼、球化、孕育和热处理工艺控制,研制了稀土镁球墨铸铁铜渣模,已在某有色金属冶炼厂装机使用,可消除早期开裂现象,减少停机时间,提高生产效率,使用寿命提高50%以上。

含锑球墨铸铁的研制相关

文辑推荐

知识推荐

百科推荐

职位:精装修施工员

擅长专业:土建 安装 装饰 市政 园林