合成樟脑生产中莰烯连续化分馏装置的技术改造及其应用效果

分析了合成樟脑生产工艺中莰烯分馏工段使用间歇式分馏装置存在的主要问题。通过技术改造把原来的间歇式分馏装置改造成为连续化分馏装置,莰烯含量提高了2个百分点,塔釜含莰烯量降低了2个百分点,莰烯产量由原来33t/d提高到48t/d,煤和电单耗分别降低了46.3%和19%,取得了显著的经济效益和社会效益。

内电解-混凝-吸附法处理松香及樟脑生产废水

研究采用内电解-混凝-吸附法处理松香及樟脑生产废水,处理出水可达国家污水综合排放标准的一级标准.其中,内电解处理可去除50%以上的codcr,同时提高混凝时矾花的沉降速度;混凝处理选用pac为混凝剂,pam为助凝剂,最佳投加量分别为150mg/l和5mg/l.

编辑推荐下载

浅析小合成氨造气工段节能减排技术改造

小合成氨造气工段消耗水平决定了煤头小合成氨企业的生产水平高低,也决定了企业效益的好坏。针对造气工段原料消耗高、生产成本高的问题,公司对工艺流程、工艺设备进行了改造,同时改变原料路线、加强余热回收,降低了原料煤消耗,提高了设备使用寿命,降低了生产成本,减少了温室气体等排放。

造气工段技术改造总结

从造气工艺设备、微机控制系统、油压系统简述其技术改造过程以及如何优化操作、降低生产消耗。

合成樟脑酯化工段技术改造热门文档

醇解工段尾气系统技术改造

为了避免醇解工段放空尾气中有机物含量超标对大气环境造成的污染,利用闲置设备,用水将尾气中甲醇、醋酸甲酯、乙醛吸收后,再放空。吸收液送回收工段处理回收甲醇、醋酸甲酯、乙醛。改造不仅降低甲醇消耗、提高醋酸回收率,而且确保放空尾气达到国家大气二级排放标准。

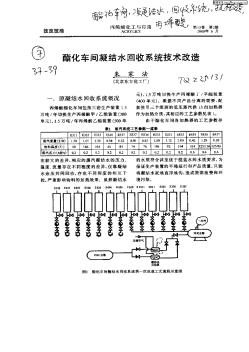

酯化车间凝结水回收系统技术改造

技改技措丙烯酸化工与应用晦芝第13卷第2期 ⑤酯化车间凝结水回收系统技术改造 铒一(『盔窒 (北京东方化工厂)z/;/ 一 、原凝结水回收系统概况?等 丙烯酸酯化车间包括三套生产装置1.5套使用三个级别的低压蒸汽供13台加热器 万吨/年切换生产丙烯酸甲/乙酯装置(300作为加热介质,其相应的工艺参数见表1。 单元)、1,5万吨/年丙烯酸乙酯装置(500单由于酯化车间各加热器的工艺参数存 裹1蒸汽系统工艺参散一路裹 在较大的差异,相应的蒸汽凝结水的压力、 温度流量存在不同程度的差异,仅靠凝结 水余压共网回收,存在不同程度的相互干 扰,严重影响物料的加热效果。虽然凝结水 的水质符合甚至优于脱盐水的水质要求,为 保证生产装置的平稳运行和产品质量,只能 将凝结水就地直排地沟,造成资源浪费和环 境污染。 图1酯化

氯化氢合成工序技术改造总结

介绍了唐山三友氯碱有限责任公司在氯化氢合成工段进行的多项技术改造,改造后改变了传统的手动控制模式,实现了远程自动化操作,确保生产安全平稳运行。

醋酸纤维素干燥工段的技术改造

根据醋酸纤维素的物理性质,结合原有生产线上游物料的实际情况,对醋酸纤维生产线干燥工段进行了技术改造。选用广泛用于化工行业的回转圆筒式干燥机代替原生产线的履带式干燥机,同时通过工艺条件的优化设计,确定了回转圆筒式干燥机的关键技术参数。经技术改造后,现有生产线运行平稳,生产能力由原来的7500t/a提升至10000t/a,本技术改造投资少,已取得显著的经济效益。

合成樟脑酯化工段技术改造精华文档

GBPT生产中酯化通氯化氢工艺技术改造的设想

针对gbpt药物生产中的主要过程——酯化通氯化氢工艺中存在产物质量差、收率低、产生大量废酸的问题提出了用饱和盐酸乙醇解吸出无水氯化氢、不饱和盐酸乙醇再回收重新吸收氯化氢的工艺设想,从而达到提高产质量和收率、实现清洁生产的目的。

关于GBPT生产中酯化通氯化氢工艺技术改造设想的探讨

根据gbpt药物生产中的重要过称—酯化通氯化氢工艺中存在产物质量差、收率低、产生大量废酸的问题,本文就针对这些问题对目前gbpt的作用,酯化反应的概念,氯化氢的生产原理,改造设想的要点以及改造效果预测进行分析和阐述。

四川石化乙烯压缩工段技术改造的探讨

四川石化乙烯装置经过一段时间的运转,压缩工段出现了很多设计上的疏漏。为确保装置长满优运转,于2015年初局部停车整改,在很多方面进行技术改造,以下是针对压缩工段的技术改造的详细探讨。

内电解-接触氧化法处理松香及樟脑生产废水

研究采用内电解-生物接触氧化法处理松香及樟脑混合废水。试验结果表明,在内电解反应时间为8h,二段生物接触氧化系统水力停留时间为16h的条件下,系统出水codcr<150mgl,达到污水综合排放标准的二级标准。内电解处理可提高此类废水的可生化性。

氨合成工段设备改造小结

氨合成工段设备改造小结

合成樟脑酯化工段技术改造最新文档

节能新技术在合成氨技术改造中的应用

介绍三废流化混燃锅炉、高炉体锥形管式夹套副产中压蒸汽煤气炉、热功电联产汽轮机等技术的应用情况。使用三废混燃锅炉后,吨蒸汽煤耗下降至100kg,吨蒸汽节约用煤80kg,且尾气达标排放;将原φ2600mm造气炉改造为高炉体锥形管式夹套副产中压蒸汽煤气炉后,副产蒸汽温度提高了80℃,单炉发气量增加了1000~1500m3/h(标态),达到6000~6500m3/h(标态),吨氨煤耗由1.5t降至1.3t,炉渣含碳质量分数由20%降至15%;采用热功电联产汽轮机技术后,造气风机每小时节电440kw.h,拖动贫液泵每小时节电210kw.h。

渣油型合成氨气化工段碳黑水净化的改造设想

渣油型化肥厂合成氨气化工段的气化炉后加置旋液分离器,改造气化炉结构,使灰渣不滞留于气化炉中,随激冷水流到旋液分离器中,将激冷水中全部能堵塞后序流程设备的灰渣沉淀,定期排放到屯渣槽中,干净的不含有堵塞设备的灰渣的碳黑水送往碳黑回收工段。改造实施后可解决后序设备堵塞现象和气化炉定期清渣的瓶颈问题及碳黑回收系统普遍出现的温度偏高、激冷水水质硬化问题

化工泵的维护与技术改造

在目前的化学工业领域,化工泵的使用十分广泛。除了因为它自身具有可靠性高、质量高、不会造成环境污染的优点之外,能够和化工设备进行很好地融合,在完成化工介质输送任务的同时不会对操作人员的身体造成危害。尽管如此,化工泵在工作中也会存在一些问题,需要进行维护保养以及技术上的革新。本文就化工泵的维护和技术改造进行了详细的阐述。

大型合成氨装置KRES技术改造特点

介绍kbr公司kres工艺技术特点,辽通公司应用kres技术改造情况及其应用后的效益情况

200万t/a焦化装置粗苯回收工段的技术改造

粗苯主要被应用在深加工制甲苯、苯等产品中,甲苯、苯是十分重要的有机化工原料。本文首先对粗苯回收影响因素作出简要概述,然后结合案例,对200万t/a焦化装置粗苯回收工段现存问题进行分析,针对问题产生的主要原因,对200万t/a焦化装置粗苯回收工段技术改造方案进行分析,希望对业内起到一定参考作用。

大型合成氨、尿素装置增产技术改造

简要介绍大型合成氨、尿素装置的节能增产改造目标、内容和结果,供同类型装置作类似改造时参考。

合成氨氨回收工艺技术改造

小氮肥 第35卷 第10期 2007年10月 合成氨氨回收工艺技术改造 姜 梅 吴高峰 (广东广州市化工中等专业学校 510370) (广东深圳中广核工程设计有限公司 518029) 0 前言 甘肃金昌化工集团公司(简称金化集团)的 合成氨公司铜洗再生气、氨罐弛放气的回收装置 属于20世纪70年代小氮肥企业的传统回收技 术,氨回收率低(仅37.47%),再生气回收因结垢 严重,造成回流塔憋压而频繁放空,回收率只能达 到87%,而且回收的氨水浓度低,水无法平衡只 能全部排放;原有的1#和2#氨回收塔内件已经被 严重腐蚀,只能空塔吸收,加之弛放气气量波动, 氨水浓度波动大,负荷和浓度超标,导致吸收效率 不高,同时又造成送往碳化工段的浓氨水的氨碳 比不平衡,从而影响碳化产量和回收氨水利

氨合成回路增产节能技术改造

介绍中国石油化工股份有限公司湖北化肥分公司合成氨装置合成回路技术改造情况,分析比较改造前后实际运行数据,对改造后实际运行中的具体问题提出应对措施。

合成氨装置改产氢气的技术改造

介绍中国石化股份公司齐鲁分公司第二化肥厂利用天然气资源的合成氨装置改产氢气的技术改造,叙述改产背景、流程安排及问题的解决措施,指出利用合成氨脱碳与变压吸附相结合的工艺是可行的。

合成樟脑酯化工段技术改造相关

文辑推荐

知识推荐

百科推荐

职位:机电造价工程师

擅长专业:土建 安装 装饰 市政 园林