钢制件的表面发黑

钢制件的表面发黑、表面磷化、表面镍磷镀 钢制件的表面发黑处理, 也有被称之为发蓝的。 发黑处理现在常用的方法有传统 的碱性加温发黑和出现较晚的常温发黑两种。 但常温发黑工艺对于低碳钢的效果 不太好。 A3钢用碱性发黑好一些。碱性发黑细分出来,又有一次发黑和两次发 黑的区别。发黑液的主要成分是氢氧化钠和亚硝酸钠。 发黑时所需温度的宽容度 较大,大概在 135摄氏度到 155摄氏度之间都可以得到不错的表面, 只是所需时 间有些长短而已。 实际操作中,需要注意的是工件发黑前除锈和除油的质量, 以 及发黑后的钝化浸油。发黑质量的好坏往往因这些工序而变化。 金属“发蓝” 药液 采用碱性氧化法或酸性氧化法; 使金属表面形成一层氧化膜, 以防止金属表 面被腐蚀,此处理过程称为“发蓝”。黑色金属表面经“发蓝”处理后所形成的 氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。 一、碱性氧化法“发蓝” 药液 1

钢制件的表面发黑处理

钢制件的表面发黑处理,也有被称之为发蓝的。 发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。 但常温发黑工艺对于低碳钢的效果不太好。 a3钢用碱性发黑好一些。 碱性发黑细分出来,又有一次发黑和两次发黑的区别。 发黑液的主要成分是氢氧化钠和亚硝酸钠。 发黑时所需温度的宽容度较大,大概在135摄氏度到155摄氏度之间都可以得到不错的表面, 只是所需时间有些长短而已。 实际操作中,需要注意的是工件发黑前除锈和除油的质量,以及发黑后的钝化浸油。发黑质 量的好坏往往因这些工序而变化。 金属“发蓝”药液 采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处 理过程称为“发蓝”。 黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚 铁。 一、碱性氧化法“发蓝”药液 1.配方:硝酸钠50~100克

钢件表面发蓝(发黑)处理

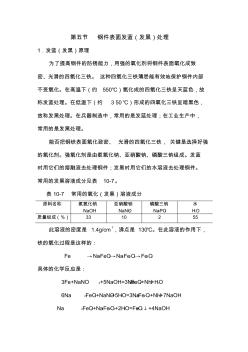

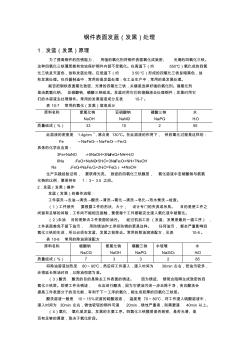

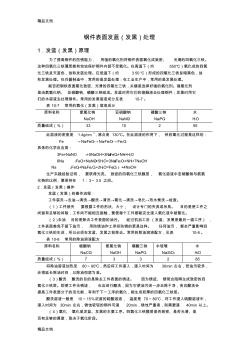

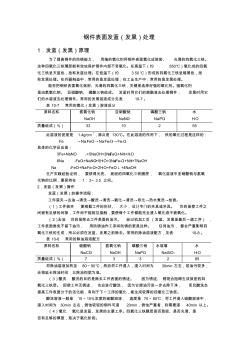

第五节钢件表面发蓝(发黑)处理 1.发蓝(发黑)原理 为了提高钢件的防锈能力,用强的氧化剂将钢件表面氧化成致 密、光滑的四氧化三铁。这种四氧化三铁薄层能有效地保护钢件内部 不受氧化。在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故 称发蓝处理。在低温下(约350℃)形成的四氧化三铁呈暗黑色, 故称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中, 常用的是发黑处理。 能否把钢铁表面氧化致密、光滑的四氧化三铁,关键是选择好强 的氧化剂。强氧化剂是由氢氧化钠、亚硝酸钠、磷酸三钠组成。发蓝 时用它们的熔融液去处理钢件;发黑时用它们的水溶液去处理钢件。 常用的发黑溶液成分见表10-7。 表10-7常用的氧化(发黑)溶液成分 原料名称氢氧化钠 naoh 亚硝酸钠 nano2 磷酸三钠 na3po4 水 h2o 质量组成(%)3310255 此溶液的密

编辑推荐下载

钢件表面发蓝发黑处理大全

钢件表面发蓝(发黑)处理 1.发蓝(发黑)原理 为了提高钢件的防锈能力,用强的氧化剂将钢件表面氧化成致密、光滑的四氧化三铁。 这种四氧化三铁薄层能有效地保护钢件内部不受氧化。在高温下(约550℃)氧化成的四氧 化三铁呈天蓝色,故称发蓝处理。在低温下(约350℃)形成的四氧化三铁呈暗黑色,故 称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。 能否把钢铁表面氧化致密、光滑的四氧化三铁,关键是选择好强的氧化剂。强氧化剂 是由氢氧化钠、亚硝酸钠、磷酸三钠组成。发蓝时用它们的熔融液去处理钢件;发黑时用它 们的水溶液去处理钢件。常用的发黑溶液成分见表10-7。 表10-7常用的氧化(发黑)溶液成分 原料名称氢氧化钠 naoh 亚硝酸钠 nano2 磷酸三钠 na3po4 水 h2o 质量组成(%)3310255 此溶液的密度是1.4g

锰钢表面磷化发黑研究

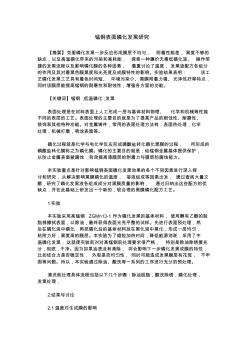

锰钢表面磷化发黑研究 【摘要】克服磷化发黑一步反应形成膜层不均匀,附着性能差,黑度不够的 缺点,以及高温磷化带来的污染和高耗能,探索一种廉价无毒低磷化液、操作简 捷的发黑流程以及影响磷化膜的各种因素,着重讨论了温度,发黑液配方各组分 的作用及其对着黑色膜黑度和光亮度及成膜特性的影响。实验结果表明:该工 艺磷化发黑工艺具有着色时间短、环境污染小、黑膜附着力强、光泽性好等特点, 同时该膜层能提高锰钢的耐磨性和耐蚀性,增强各方面的功能。 【关键词】锰钢;低温磷化;发黑 表面处理是在材料表面上人工形成一层与基体材料物理、化学和机械等性能 不同的表层的工艺。表面处理的主要目的就是为了提高产品的耐蚀性、耐磨性、 装饰和其他特种功能。对金属铸件,常用的表面处理方法有:表面热处理,化学 处理,机械打磨,喷涂表面等。 磷化过程就是化学与电化学反应形成磷酸盐转化磷化黑膜的过程,所形成的

钢制件表面发黑热门文档

表面处理技术之钢铁发黑

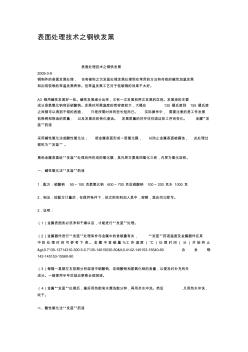

表面处理技术之钢铁发黑 表面处理技术之钢铁发黑 2009-3-9 钢制件的表面发黑处理,也有被称之为发蓝处理发黑处理现在常用的方法有传统的碱性加温发黑 和出现较晚的常温发黑两种。但常温发黑工艺对于低碳钢的效果不太好。 a3钢用碱性发黑好一些。碱性发黑细分出来,又有一次发黑和两次发黑的区别。发黑液的主要 成分是氢氧化钠和亚硝酸钠。发黑时所需温度的宽容度较大,大概在135摄氏度到155摄氏度 之间都可以得到不错的表面,只是所需时间有些长短而已。实际操作中,需要注意的是工件发黑 前除锈和除油的质量,以及发黑后的钝化浸油。发黑质量的好坏往往因这些工序而变化。金属“发 蓝”药液 采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过 程称为“发蓝”。 黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。

钢件表面发蓝(发黑)处理大全培训资料

精品文档 精品文档 钢件表面发蓝(发黑)处理 1.发蓝(发黑)原理 为了提高钢件的防锈能力,用强的氧化剂将钢件表面氧化成致密、光滑的四氧化三铁。 这种四氧化三铁薄层能有效地保护钢件内部不受氧化。在高温下(约550℃)氧化成的四氧 化三铁呈天蓝色,故称发蓝处理。在低温下(约350℃)形成的四氧化三铁呈暗黑色,故 称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。 能否把钢铁表面氧化致密、光滑的四氧化三铁,关键是选择好强的氧化剂。强氧化剂 是由氢氧化钠、亚硝酸钠、磷酸三钠组成。发蓝时用它们的熔融液去处理钢件;发黑时用它 们的水溶液去处理钢件。常用的发黑溶液成分见表10-7。 表10-7常用的氧化(发黑)溶液成分 原料名称氢氧化钠 naoh 亚硝酸钠 nano2 磷酸三钠 na3po4 水 h2o 质量组成(%)3310255 此溶

钢件表面发蓝(发黑)处理大全

钢件表面发蓝(发黑)处理 1.发蓝(发黑)原理 为了提高钢件的防锈能力,用强的氧化剂将钢件表面氧化成致密、光滑的四氧化三铁。 这种四氧化三铁薄层能有效地保护钢件内部不受氧化。在高温下(约550℃)氧化成的四氧 化三铁呈天蓝色,故称发蓝处理。在低温下(约350℃)形成的四氧化三铁呈暗黑色,故 称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。 能否把钢铁表面氧化致密、光滑的四氧化三铁,关键是选择好强的氧化剂。强氧化剂 是由氢氧化钠、亚硝酸钠、磷酸三钠组成。发蓝时用它们的熔融液去处理钢件;发黑时用它 们的水溶液去处理钢件。常用的发黑溶液成分见表10-7。 表10-7常用的氧化(发黑)溶液成分 原料名称氢氧化钠 naoh 亚硝酸钠 nano2 磷酸三钠 na3po4 水 h2o 质量组成(%)3310255 此溶液的密度是

钢芯铝绞线表面发黑的产生因素及对策

针对钢芯铝绞线表面发黑的现象,从生产工艺、大气环境、储藏条件、包装等环节进行分析和探讨,从中找出对策与措施。

H59黄铜表面发黑镀黑铬

h59黄铜表面镀黑铬新工艺研究 摘要:电镀方法制备黑铬镀层是进一步提高黄铜耐磨性及降低光学仪器中黄铜对光 的反射率的有效途径。本研究是在h59黄铜的表面通过电镀黑铬方法制备铬镀层以达到 表面改性的目的。实验中,黄铜通过超声波清洗、碱性除油、酸洗、活化的前处理后采 用成分不同的镀液配方施镀。本研究在总结镀铬工艺成功经验的基础上,对黄铜进行了 镀前表面活化,通过多次实验得到活化液最佳配方为60%磷酸、8%硝酸混合溶液,该活 化液能有效去除黄铜表面的钝化膜,且对黄铜基体的腐蚀小。经过多次试验得出结论: 将试样在碱液中碱洗3分钟,活化三分钟,采用电流密度为35ma时得到的镀层最光亮、 均匀,晶粒细致。通过电镀前后试样重量差计算沉积效率,利用光学显微镜对镀层进行 了金相组织分析,采用扫描探针显微镜(afm)对镀层表面形貌进行观察,利用x衍射 技术(xrd)对镀层的物相结构进行分析

钢制件表面发黑精华文档

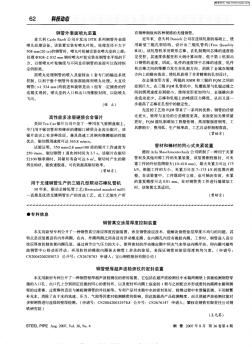

不锈钢制容器的表面处理

不锈钢制容器的表面处理 2012年6至7月我厂制作了一台不锈钢产品,产品名称为:气提塔,材料 牌号s32168,材料厚度12mm;和三台相同规格的复合板产品,产品名称为: 真空闪蒸罐,材料牌号为q235b(14mm)+s31603(3mm)。这四台产品在制作 完毕后进行酸洗钝化时出现了不同的问题。现分述如下: 气提塔在酸洗钝化后母材表面出现浅黑色云状斑块。分析原因:筒体对接时, 采用钢丝绳吊装,使母材表面沾染了油污。而操作者在酸洗钝化前没有用碱性溶 剂将油污彻底清除。 真空闪蒸罐在水压试验后,复层的焊缝及焊缝附近出现褐色锈迹。分析原因: 热切割或焊接时有熔渣溅在复层表面上,酸洗钝化结束时没有将酸性残液完全清 楚干净。这四台产品皆因酸洗钝化环节没有掌握好,而造成产品最终检验时表面 质量不合格。 不锈钢制设备的表面质量对不锈钢的抗腐蚀性影响极大。所有不锈钢制设备 根

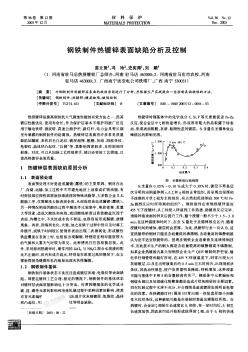

钢铁制件热镀锌表面缺陷分析及控制

钢铁制件热镀锌表面缺陷分析及控制

钢铁制件热镀锌表面缺陷分析及控制

对钢铁制件热镀锌层表面的缺陷原因进行了分析,并根据生产实践提出一些控制表面缺陷的方法。

铝合金制件表面黑化工艺简介

铝合金制件表面黑化工艺简介

钢铁制件热镀锌表面缺陷分析及控制_苗立贤

钢铁制件热镀锌表面缺陷分析及控制_苗立贤

钢制件表面发黑最新文档

钢制件热镀锌优化工艺

分析了传统钢制件热镀锌工艺存在的缺陷,给出了热镀锌优化工艺。介绍了助镀剂的作用机理、有效成分和ph控制范围,并给出了节锌措施。生产实际表明,采用优化后的热镀锌技术,能有效降低锌耗,取得显著的经济效益。

钢制件热镀锌用熔剂及其作用原理

**资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.***

不锈钢制品表面处理等级抛光、亚光等区别

不锈钢制品表面处理等级抛光、亚光等区别

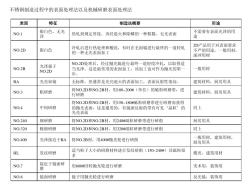

钢板表面缺陷

钢板表面缺陷 不同的钢板其表面缺陷有不同的表状: 序号|缺陷名称|产生缺陷的可能工序|可能的产生原因 冷轧钢板与钢带表面缺陷 一、表面缺陷 (一)、钢板与钢带不允许存在的缺陷 1气泡|炼钢|炼钢时产生气泡,在热轧时又未焊合,酸洗冷轧后暴露在外 2裂纹|炼钢、热轧与冷轧及各加工工序|由于炼钢热应力、轧制形变或加工致 应力集中造成 3结疤或结瘤|酸洗与冷轧|酸洗未洗尽氧化皮,轧制时镶嵌于表面形成结疤 4拉裂|冷轧、镀锌与平整|张力过大、张力波动过大以及张力不稳定等原因造 成 5夹杂|炼钢|炼钢原因 6折叠|热轧、冷轧|轧制时呈粘性流动的金属被再次轧制后镶嵌于板材表面 7分层|炼钢、热轧与冷轧|炼钢时成分偏析以及组织偏析、大块夹杂等原因造 成并最终在轧制过程中表现为分层 8黑膜或黑带|酸洗|酸洗后烘干效果不好造成 9

表面工程(铝合金表面着色)

表面工程(铝合金表面着色)

钢制件表面发黑相关

文辑推荐

知识推荐

百科推荐

职位:造价助理

擅长专业:土建 安装 装饰 市政 园林