工艺参数对两种贵州高铝矾土烧结性能的影响

将Al2O3含量(w)分别约为78%和81%的两种贵州高铝矾土原矿破碎、湿法球磨、压制成型并煅烧,探讨了球磨时间、煅烧温度和保温时间对其烧结性能的影响。结果表明:本试验条件下的破碎和球磨等机械作用只能将矾土矿中的一水铝石鲕状体分开,而很难将已分开的一水铝石单体继续粉碎。高铝矾土经均化处理(破碎至一水铝石单体粒径,再湿法球磨0.5 h)后,在1 600℃下煅烧1 h可获得良好、稳定的烧结性能,主要物相为刚玉和钛酸铝;延长保温时间,刚玉晶体长大,微小气孔消失,但对显气孔率影响不大;在烧结过程中,Fe2O3和TiO2与Al2O3固溶,而Fe2O3的固溶并不会改变原钛酸铝的晶体结构。

利用高铝矾土研制强化瓷

**资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.***

编辑推荐下载

高铝矾土和煤矸石合成矾土基莫来石料的研究

按照莫来石料的化学组成要求,以高铝矾土和煤矸石为基料,需要时加入少量的活性al2o3微调成分,配成多组混合料,将混合料分别经磨细、过滤、烘干、成型、干燥、煅烧工艺后,测定合成料的性能。结果表明:采用此工艺方法可制备出莫来石料,加与不加烧结助剂试样的烧结温度分别为1600℃和1700℃,莫来石料的显气孔率分别为1.0%和2.5%以下,体积密度分别为2.75g.cm-3和2.87g.cm-3以上,并具有较高的荷重软化温度,分别为1590℃和1600℃。

铝矾土

铝矾土 aluminoussoil;bauxite 铝矾土又称矾土或铝土矿,主要成分是氧化铝,系含有杂质的水合氧化铝,是一 种土状矿物。白色或灰白色,因含铁而呈褐黄或浅红色。密度3.9~4g/cm3,硬度1~ 3,不透明,质脆。极难熔化。不溶于水,能溶于硫酸、氢氧化钠溶液。主要用于炼 铝,制耐火材料。 矾土矿学名铝土矿、铝矾土。其组成成分异常复杂,是多种地质来源极不相同的 含水氧化铝矿石的总称。如一水软铝石、一水硬铝石和三水铝石(al2o3·3h2o);有 的是水铝石和高岭石(2sio2·al2o3·2h2o)相伴构成;有的以高岭石为主,且随着高 岭石含量的增高,构成为一般的铝土岩或高岭石质粘土。铝土矿一般是化学风化或外 生作用形成的,很少有纯矿物,总是含有一些杂质矿物,或多或少含有粘土矿物、铁 矿物、钛矿物

工艺参数对两种贵州高铝矾土烧结性能影响热门文档

利用高铝矾土研制低温耐磨氧化铝瓷

着重介绍了以高铝矾土为主要原料的85瓷的合理配方和所采用的生产工艺,并对吸水率、体积密度、耐磨性、显微硬度、抗折强度和断裂韧性等物理性能进行了测试。还探讨了低温烧成机理、提高耐磨性的途径。结合显微结构分析了生产工艺对产品性能的影响

磷酸盐结合高铝矾土质耐火浇注料的研制

介绍了磷酸盐结合高铝矾土质耐火浇注料的研制方法,同时对磷酸盐、矾土骨料、矾士细粉及促凝剂对材料性能的影响作了阐述。

煤矸石高铝矾土制备单晶相莫来石材料的研究

莫来石是一种高级耐火材料,具有非常广泛的用途。研究用优质煤矸石和高铝矾土为原料用粉末烧结法生产莫来石材料,并对其烧结过程中的化学反应、相组成及显微结构进行了分析。研究表明,铝矾土和煤矸石适当配比,加入一定量的钾长石熔剂,在1650℃烧结保温4h,制品中莫来石含量达到74.8%,玻璃相为25.2%,矿物组成中不含方石英相和刚玉相。电镜下观察,莫来石晶体发育良好,呈条状、柱状交错成连续的网状结构,与煤系高岭土加工业氧化铝制备的莫来石达到了同样的效果。

镁合金金属型高铝矾土涂料阻燃性的研究

研究了镁合金金属型高铝矾土涂料的阻燃性。结果表明,合金液和高铝矾土容易在模具浇道处发生化学反应而导致涂料失效,反应产物为mg2al3和mg2si。阻燃剂可以减弱镁合金液与高铝矾土的反应,涂料的使用时间随着阻燃剂的增加而延长,试验中阻燃剂的最佳加入量为6%。

高铝质铝矾土基耐磨陶瓷的开发应用

第33卷第1期 2010年2月 山东陶瓷 shandongceramics vol.33no.1 feb.2010 收稿日期:20091227 作者简介:曹南萍,男,大学本科学历,研究员。 经验交流文章编号:1005-0639(2010)01-0029-03 高铝质铝矾土基耐磨陶瓷的开发应用 曹南萍,陈子瑛,欧阳强,张弘涛,刘奇 (江西萍乡工业陶瓷科研中心,萍乡337000) 1引言 自20世纪90年代中期研发出al2o3含量 60%~65%、比重2.8~3.0的耐磨瓷球、衬砖以 来,由于在建筑陶瓷企业使用取得了明显的增产 节电效果,因而在建卫陶瓷全行业得以推广应用, 并由此促进了耐磨陶瓷产业发展 [1] 。在这样的大 背景下,耐磨陶瓷市场需求结构必将随之调整、变 化

工艺参数对两种贵州高铝矾土烧结性能影响精华文档

土耳其烧结铝矾土生产的高铝耐火材料

使用土耳其seydisehir-konya地区提取的铝矾土矿生产烧结铝矾土。采用盐酸浸出法,将铝矾土中的高铁和高钙含量降至最低。温度和酸浓度会大大影响从铝矾土中提取的铁含量。在6m酸浸出和≤70℃期间,铝的溶解≤2%,钙的溶解则大于95%。用xrd和xrf对浸出铝矾土进行检测,指出铝矾土内铁含量已降至2%以下,而在浸出期间,tio2或sio2并无明显的溶解。在1400~1700℃烧结4h的浸出铝矾土,经xrd只显示出刚玉(α-al2o3)和莫来石(3al2o3·2sio2)。经sem扫描表明,铝矾土颗粒呈大集料状。与工业耐火铝矾土相比,在1700℃时所得到的最大体积密度却是低的。为此,浸出铝矾土需在1700℃或更高的温度下烧结较长的时间。

铝矾土购销合同

铝矾土购销合同 篇一:铝土矿购销合同 铝土矿购销合同 需方:合同签订地点: 供方:合同签订时间:年月日 根据《中华人名共和国合同法》及其他相关法律、法规 规定、公司(以下简称需方)与就需方购买供方卖出铝土 矿事宜,供需双方本着“诚信为本,互惠互利,长期稳定” 的原则,经友好协商达成如下合同条款,以昭信守: 一、产品名称及规格:铝土矿。直径原则上不超出50cm。 二、质量要求技术标准,供方对质量负责的条件和期限: 1、三氧二化铝含量:不低于55%; 2、铝硅比:不低于7.月加权平均9封顶; 3、水分10%以下; 4、全硫分:不高于%; 5、铝土矿无明显石块、铁块、煤炭、木块、稻草等杂 物; 三、交货时间、数量。 1、交货时间年月日至年月日。 2、数量:均衡供货,每月不少于10000吨,上月26日 至当月25日为当月供货数量。 3、以需方拉到有限公司地磅为准。

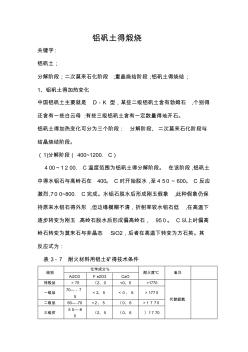

铝矾土的煅烧

铝矾土得煅烧 关键字: 铝矾土; 分解阶段;二次莫来石化阶段;重晶烧结阶段;铝矾土得烧结; 1、铝矾土得加热变化 中国铝矾土主要就是d-k型,某些二级铝矾土含有勃姆石,个别得 还含有一些白云母:有些三级铝矾土含有一定数量得地开石。 铝矾土得加热变化可分为三个阶段:分解阶段、二次莫来石化阶段与 结晶烧结阶段。 (1)分解阶段(400~1200.c) 400~1200.c温度范围为铝矾土得分解阶段。在该阶段,铝矾土 中得水铝石与高岭石在400。c时开始脱水,至450~600。c反应 激烈,700~800.c完成。水铝石脱水后形成刚玉假象,此种假象仍保 持原来水铝石得外形,但边缘模糊不清,折射率较水铝石低,在高温下 逐步转变为刚玉.高岭石脱水后形成偏高岭石,950。c以上时偏高 岭石转变为莫来石与非晶态sio2,后者在高温下转变为方石英

铝酸钠对铝矾土-棕刚玉喷涂料性能的影响

为了解决铝矾土-棕刚玉喷涂料在施工时硬化时间较长的问题,将铝酸钠添加到喷涂料中.通过分别对比在喷涂料中添加不同质量分数的铝酸钠后喷涂料的工作时间、硬化时间及养生耐压强度,从而确定铝矾土-棕刚玉喷涂料中铝酸钠的最佳添加量.结果表明,在本实验条件下铝酸钠的最佳加入量为w(na2o.al2o3)=0.1%,铝矾土-棕刚玉喷涂料中添加铝酸钠后,会降低喷涂料的使用温度.

粘土对铝矾土基喷涂料性能影响的研究

以铝矾土为主要原料,铝酸钙水泥为结合系统,分别研究了不同粘土含量对铝矾土基喷涂料性能的影响。结果表明,铝矾土基喷涂料经过110℃烘干和1000℃热处理后,线收缩率随着粘土含量的增加而增大;经过1300℃热处理后,材料的膨胀率随着粘土含量的增加逐渐减小,最终出现收缩;经过1500℃热处理后,当粘土的质量分数大于2.5%时,随着粘土含量的增加材料收缩率减小。铝矾土基喷涂料经过1000℃和1300℃热处理后,抗折强度和耐压强度随着粘土含量的增加而增加;经过1500℃热处理后,抗折强度和耐压强度随着粘土含量的增加呈现先增加后减小的变化规律。

工艺参数对两种贵州高铝矾土烧结性能影响最新文档

蓝晶石对铝矾土基喷涂料性能的影响

以铝矾土为主要原料,铝酸钙水泥为胶结剂,分别研究了不同蓝晶石含量对铝矾土基喷涂料性能的影响。结果表明,铝矾土基喷涂料经过1300℃和1500℃热处理后,试样的线收缩率随着蓝晶石含量的增加而减小。铝矾土基喷涂料经过1300℃热处理后,抗折强度随着蓝晶石含量的增加呈现先增加后减小的变化规律;经过1500℃热处理后,抗折强度随着蓝晶石含量的增加呈现减小的变化规律。蓝晶石的添加量为5%时,铝矾土基喷涂料的耐压强度呈下降的趋势;蓝晶石的添加量为10%时,铝矾土基喷涂料的耐压强度呈上升的趋势。本实验中,蓝晶石最佳加入量为10wt%

硅微粉及热处理温度对铝矾土基喷涂料性能影响

为了研究硅微粉在铝矾土基喷涂料中的应用,以铝矾土为主要原料,铝酸钙水泥为结合剂,分别研究不同硅微粉含量对铝矾土基喷涂料性能的影响。试样自然干燥24h脱模后,再经110℃烘干24h,分别于1000、1300、1500℃热处理3h。检测各温度热处理后试样的线变化率、体积密度、抗折强度、抗压强度以及试样的热膨胀系数。结果表明:铝矾土基喷涂料经过110℃烘干,1000、1300℃热处理后,抗折强度和抗压强度随着硅微粉含量的增加而增加。铝矾土基喷涂料的热膨胀系数随着硅微粉含量的增加而减小。制备铝矾土基喷涂料的最佳硅微粉质量分数为5%。

碳化硅对莫来石-铝矾土浇注料力学性能的影响

以莫来石、铝矾土为主要原料,铝酸钙水泥为结合系统,分别研究了不同碳化硅含量经过不同热处理温度后对莫来石-铝矾土浇注料性能的影响。试样自然干燥24h脱模后,再经110℃烘干24h,在空气中分别于1000℃、1300℃和1500℃热处理3h。检测各种温度热处理后试样的线变化率、抗折强度、耐压强度和耐磨性能。结果表明,当ω(碳化硅)=10%时,莫来石-铝矾土浇注料经过1000℃和1300℃热处理后的线收缩率出现最小值。由于热处理过程中形成的适量sio2液相有助于浇注料表面防氧化薄膜的形成,提高了材料的抗氧化性能,防止碳化硅的进一步氧化,保护了碳化硅材料,增大了材料的强度。在本实验条件下,sic加入量为ω(碳化硅)=10%时,浇注料的力学性能最好。

不同粒度叶腊石对铝矾土基喷涂料性能的影响

为了改善铝矾土基喷涂料的体积稳定性,以铝矾土为主要原料,铝酸钙水泥为结合系统,分别研究了不同粒度的叶腊石对铝矾土基喷涂料性能的影响。试样自然干燥24h脱模后,再经110℃烘干24h,分别于600,800,1000,1300和1500℃热处理3h。检测各温度热处理后试样的线变化率(p.l.c)、体积密度(b.d)、常温抗折强度(m.o.r)、常温耐压强度(c.c.s)和热膨胀系数。结果表明,铝矾土基喷涂料经过600,800,1000,1300和1500℃热处理后,线变化率随着叶腊石粒度的增大出现线收缩率先减小,最终出现膨胀的变化规律。铝矾土基喷涂料经过800,1000,1300和1500℃热处理后,体积密度随着叶腊石粒度的增大而减小。铝矾土基喷涂料经过800,1000,1300和1500℃热处理后,常温抗折强度和常温耐压强度随着叶腊石粒度的增大而减小。粗粒度叶腊石膨胀的结束温度要高于细粒度叶腊石。在本实验中,同时含有粗粒度和细粒度叶腊石的铝矾土基喷涂料的体积稳定性最好。但随着粗粒度叶腊石的引入,在调整喷涂料线变化率的同时也会相应降低喷涂料的高温1500℃的强度。

不同粒度蓝晶石对铝矾土基喷涂料性能的影响

以铝矾土为主要原料,铝酸钙水泥为结合系统,分别研究了不同粒度的蓝晶石对铝矾土基喷涂料性能的影响。结果表明,铝矾土基喷涂料经过1300℃和1500℃热处理后,线膨胀率随着蓝晶石粒度的增大而增大。铝矾土基喷涂料经过1500℃热处理后,体积密度随着蓝晶石粒度的增大而减小。铝矾土基喷涂料经过1000℃、1300℃和1500℃热处理后,抗折强度和耐压强度随着蓝晶石粒度的增大而减小。粗粒蓝晶石莫来石化的结束温度要高于细粒蓝晶石。

K_2O对高铝矾土烧结合成莫来石的影响

分别对k2o含量为0.34%的山西阳泉高铝矾土矿和k2o含量为1.43%的河南巩义高铝矾土矿进行了烧结合成莫来石试验。试验结果表明:k2o影响高铝矾土烧结致密化,k2o含量越高,高铝矾土烧结速率越快,内部气孔越不容易排出,越难以烧结致密;在高温条件下,k2o与莫来石反应生成钾霞石和白榴石导致莫来石分解,并产生体积膨胀,使烧结莫来石显气孔率增加,致密度降低。

直接使用高铝矾土原料制造高铝砖的试验研究

一、从原料入手研究高铝砖的生产工艺在sio_(2)-al_(2)o_(3)系统的耐火材料内,高铝砖的生产历来强调必须使用高温烧结的矾土熟料作原料。攀枝花二滩矾土矿中,b级矾土的产量约占60%以上。现使用的原料主要成分是:(按熟料计)

高铝矾土-尖晶石钢包砖用结合剂的研究

研究了以硅微粉作结合剂,以四种外加剂在不烧高铝矾土-尖晶石钢包砖中的作用机理;阐明了硅微粉和糊精作复合结合剂时砖体强度和温度之间的关系。生产的不烧砖在平炉钢包渣线上使用,取得了较好效果。

两种类型的铝矾土用于阴离子粘土生产

两种类型的铝矾土用于阴离子粘土生产

铝酸钠对焦宝石-铝矾土浇注料性能的影响

为了解决焦宝石-铝矾土浇注料在较低温度下硬化时间较长的问题,将铝酸钠加入到浇注料中。通过分别对比浇注料在5℃、15℃时加入不同含量铝酸钠后浇注料的工作时间、硬化时间及耐压强度,从而确定不同温度下焦宝石-铝矾土浇注料中所添加铝酸钠的含量。结果表明,焦宝石-铝矾土浇注料在5℃工作时,加入添加剂铝酸钠的量为0.02%;在15℃工作时,加入铝酸钠的量为0.01%,可以缩短浇注料的工作时间和硬化时间,增大浇注料的耐压强度。

工艺参数对两种贵州高铝矾土烧结性能影响相关

文辑推荐

知识推荐

百科推荐

职位:纳米材料安全性评价工程师

擅长专业:土建 安装 装饰 市政 园林