基于高炉水淬渣的矿山胶结充填材料与工艺研究

基于高炉水淬渣胶凝材料是一种新型高效矿山充填胶结剂,为一种粉状无机水硬性材料。该材料中高炉水淬渣掺入量可达40%~60%,悬浮性、流动性、可泵性能良好,成本低、强度高;与尾砂胶结性能好,凝结时间适中。材料用于水砂充填、高浓度充填和膏体充填,可大幅度降低充填成本,具有良好的经济效益和社会效益。

全尾砂-水淬渣胶结充填材料试验研究

高浓度全尾砂-水淬渣胶结充填料浆必须添加石灰作为添加剂才能使料浆正常凝固,而当充填料浆的浓度达到膏体时,在没有石灰添加剂的情况下能够正常凝固,采用膏体充填技术可以减少充填材料的组分,简化了充填料浆制备工艺。

高钛型高炉水淬渣烧结砖的研制

以攀钢为主要原料,以粘土做胶结剂、煤矸石做内热源,采用可压制成型和传统的烧结工艺等方法,试制出了高钛型高炉水淬渣烧结砖。试制砖高钛型高炉水淬渣掺量达到65%以上,各项性能均满足gb5101-2003中的mu20级要求。

编辑推荐下载

高炉水淬渣在生活污水处理中的应用

探讨了高炉水淬渣处理生活污水的工艺条件。实验结果表明,在不调节生活污水ph值的条件下,高炉水淬渣用量为0.02g/ml,作用时间为30min,温度为25℃,cod(化学需氧量)的去除率达79.9%,tp(总磷)的去除率达85.6%,处理后的水符合国家污水综合排放标准(gb8978-1996)一级标准,以废治废,应用前景广阔。

高炉水淬渣微粉在混凝土中的应用

高炉水淬渣微粉在混凝土中的应用

高炉水淬渣的矿山胶结充填材料与工艺热门文档

利用高炉水淬渣制作多孔吸声材料的研究

为了促进高炉炼铁水淬渣的二次利用,研究了以高炉炼铁水淬渣为原料,以硅微粉或水泥为粘结剂,采用压制成型方法制作的多孔吸声材料的吸声性能及力学性能。结果表明:用颗粒状的高炉炼铁水淬渣制作的多孔吸声材料具有良好的吸声性能,其平均吸声系数可以达到0.70以上;材料的抗压强度可以达到3.0mpa以上。

高炉水淬渣制备(Ca/Y)-α-Sialon陶瓷材料及其显微组织

研究了以高炉水淬渣合成的ca-α-sialon粉体为原料制备ca,y复合掺杂α-sialon陶瓷的无压烧结工艺及y2o3加入量对显微组织及相组成的影响.结果表明,试样中ca-α-sialon呈等轴晶粒,(ca/y)-α-sialon呈柱状晶粒.晶粒形状受控于y3+的固溶量与烧结温度.随着y2o3含量增加,柱状晶数量增加.随着烧结温度提高,α-sialon柱状晶出现粗化和等轴化.

利用高炉水淬渣制备(Ca/Y)-α-Sialon陶瓷的组织与性能

以高炉水淬渣合成的ca-α-sialon粉体为原料采用无压烧结技术制备了(ca/y)-α-sialon陶瓷。通过用排水法、三点弯曲实验法、金相显微镜法、xrd法等手段研究了(ca/y)-α-sialon陶瓷的烧结致密化过程、材料的力学性能、显微组织、相组成和材料的断裂特征。结果表明,适量的y2o3促进材料的烧结致密化和提高材料的力学性能,但y2o3过量(大于10%)时对材料的烧结和力学性能不利。掺杂y3+的(ca/y)-α-sialon呈柱状晶,随着y2o3含量的增加和烧结温度的提高,(ca/y)-α-sialon呈柱状晶出现粗化和等轴化。含10%y2o3的材料在1700℃烧结时可获得较高的力学性能。

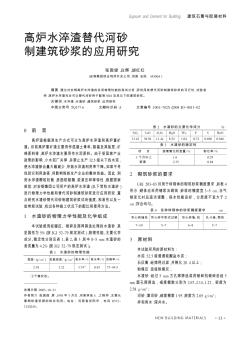

高炉水淬渣替代河砂制建筑砂浆的应用研究

通过对安钢高炉水淬渣的各项物理性能的测试分析,研究用其替代河砂制建筑砂浆的可行性,试验表明,高炉水淬渣完全可以替代河砂用于配制m10及其以下的建筑砂浆。

用高炉水淬渣替代河砂作建筑砂浆的试验研究

试验对水渣砂替代河砂配制建筑砂浆作了研究,表明,水渣砂完全可以替代河砂配制m10及其以下的建筑砂浆,并可满足c30及其以下砼的用砂要求。

高炉水淬渣的矿山胶结充填材料与工艺精华文档

用高炉水淬渣替代河砂作建筑砂浆的试验研究

试验对水渣砂替代河砂配制建筑砂浆作了研究,表明,水渣砂完全可以替代河砂配制m10及其以下的建筑砂浆,并可满足c30及其以下砼的用砂要求。

高炉水渣细磨产品在全尾砂胶结充填中的应用

简述了济南钢铁厂张马屯铁矿基本概况及高炉水渣细磨产品代替部分水泥用于全尾砂胶结充填的基本工艺流程及在该矿的应用情况。采用高炉水渣细磨产品代替部分水泥后,胶结充填生产成本大幅度降低。

利用高炉水淬矿渣制做墙体材料的研究

文章针对本钢水淬矿渣做细骨料制做多孔砖进行了研究,从化学成分、物理性能、碱活性等方面进行了分析,并对水淬渣多孔砖的技术性质指标进行了检测,其结果符合mu10多孔砖的技术指标要求,并成功应用于工程实践。这一研究在本钢冶金渣综合利用方面开辟了新的途径。

弱放高炉水淬渣配制矿渣硅酸盐水泥工业试验研究

在包钢近期选冶生产条件下,弱放高炉热熔矿渣温度大于1400℃,采用炉前的水淬,能安全水淬出符合国家标准的粒化高炉矿渣.利用弱放高炉水淬渣配制矿渣硅酸盐水泥采用500号硅酸盐水泥熟料,水渣掺量为35%和40%时,所制得水泥分别符合425号和325号国家标准.弱放高炉水淬渣掺量为25%~30%时,配制的矿渣硅酸盐水泥放射性核素比活度,满足工业废渣建材产品放射性物质控制标准的要求.弱放高炉水淬渣配制矿渣硅酸盐水泥有显著的社会效益和经济效益.

水砂胶结充填材料配合比的优化

随着国民经济及科学技术不断发展,人们对各类矿产资源需求量日渐增加,但是,在采矿事业发展过程中,传统技术仅能够对浅层矿产资源进行开采,难以满足人们日益增长的需求,在很大程度上阻碍了矿产行业的发展,水砂胶结充填采矿作为一种高效、贫化率低的方式和方法,其中材料配合比直接影响技术有效性。本文将对配比需要坚持的原则及试验进行分析,并提出水砂胶结充填材料配合比的优化对策,旨在为我国采矿事业可持续发展提供支持和参考。

高炉水淬渣的矿山胶结充填材料与工艺最新文档

宝钢高炉水淬矿渣水硬性的分析

不同高炉矿渣性能存在差别的主要原因是不同高炉渣水淬工艺的差别引起矿渣玻璃体结构的差异。通过各种试验测试宝钢不同高炉矿渣的自身快速水硬性变化、不同高炉矿渣在不同养护温度下不同养护龄期强度变化以及不同高炉矿渣在水泥熟料激发下的强度变化,从而分析各种外界因素对其活性的影响程度。结果表明,宝钢高炉矿渣具有较高的水硬性,且随着时间的增长而增长。

熔融保温时间对包钢高炉水淬渣微晶玻璃析晶活化能的影响

包钢高炉水淬渣可以直接制备出主晶相为镁黄长石的cao-al2o3-sio2系微晶玻璃,而熔融保温时间对高炉水淬渣cao-al2o3-sio2系微晶玻璃析晶方式和结晶活化能影响较大.现利用dta测试方法对高炉水淬渣caoal2o3-sio2系微晶玻璃于1450℃熔融保温1,30,60min后析晶动力学参数进行了测定,研究了熔融保温时间对包钢高炉水淬渣cao-al2o3-sio2系微晶玻璃析晶活化能和晶化指数的影响.结果表明:随着熔融保温时间的延长,高炉水淬渣cao-al2o3-sio2系微晶玻璃的析晶活化能e和频率因子v都呈先上升后下降的趋势,当熔融保温时间30min时,其析晶活化能和频率因子最小,分别为emin=308kj/mol,v=1.5×1013s-1;其晶化指数n先增大后减小的趋势,熔融保温时间为30min时,n>4,此时高炉水淬渣cao-al2o3-sio2系微晶玻璃整体析晶.

粉煤灰对矿渣胶结充填材料性能的影响

针对粉煤灰具有来源广、价格低廉和能改善砂浆施工性能的特点,研究了粉煤灰对矿渣胶结充填材料强度和流动性的影响。结果表明:在以石灰和脱硫石膏为激发剂制备的矿渣胶凝材料中,随着粉煤灰添加量的不断增大,充填体的抗压强度逐渐下降,每添加1%的粉煤灰,7d强度平均降低1.82%,28d强度平均降低1.61%;但是充填料的屈服应力和塑形黏度却在不断降低,说明粉煤灰的添加能够很好地改善充填料浆的流变性,实现砂浆高浓度自流输送。综合考虑强度和流变性的影响效果,粉煤灰的最优掺量范围为10%~20%。

高强快凝尾砂胶结材料在矿山胶结充填中的应用

针对金属矿山胶结充填材料凝结时间长、强度增长慢、材料成本高等问题,研发了一种高强快凝尾砂胶结材料。该胶结材料以粒化高炉矿渣为主要原材料,加入一定比例的工业副产品、水泥熟料及少量活性激发剂研磨而成。结果表明在相同条件下,该材料与水泥相比,充填体凝结时间短,强度高,抗寒性好,可极大降低灰砂比,节约充填成本,提高生产效率。

播卡金矿全尾砂胶结充填材料配比研究

考虑灰砂比、料浆浓度为充填料强度的主要影响因素,以播卡金矿全尾砂为骨料,通过设计试验方案,并对试验结果进行分析和处理,得出播卡金矿全尾砂胶结充填采矿所需的配比。

宝钢高炉水淬矿渣自身水硬性和活性的关系

对宝钢不同高炉不同时段具有代表性的高炉水淬矿渣进行取样分析,测定比较其在化学成分、质量系数、密度、自身水硬性及矿粉的活性指数等方面的差别,分析不同高炉矿渣玻璃体的活性差别以及产生差别的原因。

全尾砂胶结充填材料配合比及性能研究

以矿渣、水泥、半水石膏、脱硫石膏与生石灰作为胶凝材料,并且加入少量萘系高效减水剂,制备全尾砂胶结充填材料。采用正交试验,进行极差分析和方差分析,分析出影响3d抗压强度与膨胀性能的最主要因素为半水石膏与脱硫石膏的比例,影响流动性最主要因素为生石灰掺量,其次为半水石膏和二水石膏比例和石膏总掺量,确定出最佳配合比为a3b2c3。结果表明,采用最佳配合比,全尾砂胶结充填材料3d抗压强度可达到0.75mpa,28d抗压强度可达到2.92mpa,料浆流动性为173mm,充填体高度为64.47mm。

新型尾砂胶结材料在矿山充填中应用

新型尾砂胶结材料在矿山充填中应用

祁雨沟金矿全尾砂胶结充填材料配比试验研究

以全尾砂为充填骨料,添加水泥、粉煤灰进行配比试验。试验采用正交试验方法设计,并对试验结果进行分析和线性回归处理,得出了充填体强度与各个影响因素之间的线性回归方程。

高炉炉渣微水淬法余热回收技术开发

山东九羊集团有限公司开发了高炉炉渣余热回收技术,将绝大部分冷却水蒸发为中压饱和蒸汽进行收集,然后采用风冷工艺获得热循环空气,通过余热锅炉再次回收余热,吨铁可回收热量257.7mj,综合回收率可达87%,与传统的水淬工艺相比吨渣可节约用水7~9t。

高炉水淬渣的矿山胶结充填材料与工艺相关

文辑推荐

知识推荐

百科推荐

职位:安证资料员

擅长专业:土建 安装 装饰 市政 园林