工具钢/Q235复合板爆炸焊接试验及性能研究

分析了工具钢 /Q2 3 5碳钢复合板在爆炸焊接中易产生裂纹以及四个周边不易焊接的原因。通过对复合板结合界面波大小及其抗剪强度分布规律的测试和研究 ,发现炸药爆速、界面波以及抗剪强度三者之间存在着一定关联 ,并指出近似于直接结合(也可称细波结合 )的界面不仅结合强度满足要求 ,而且爆炸加载也较小 ,是最为理想的结合。在试验及分析的基础上对 3 6块 0 .5~ 1.5m2 的T10 /Q2 3 5成品复合板进行爆炸焊接 ,其焊合率大于 98%且无裂纹 ,抗剪强度及抗弯曲性能均满足使用要求。

工具钢-碳钢复合板爆炸焊接试验研究

针对t10工具钢与碳钢(a3钢)复合板爆炸焊接试验中易出现的裂纹、嘣块以及四周不易焊合现象进行了分析,并提出了解决的工艺措施.通过对16块面积为0.5~1m2工具钢-碳钢复合板的生产,取得了焊合率大于98%且无裂纹的良好结果.

爆炸焊接TA2/Q235钢复合板末端开裂的原因

用爆炸焊接法制备了ta2/q235钢复合板,用光学显微镜、扫描电子显微镜分析了复合板末端开裂的原因。结果表明:在末端开裂区域的结合面形成了过渡层,开裂裂纹出现在结合界面和q235钢基体内部;爆炸焊接后在钛板两侧和末端出现延展变形,延展部分超出钛板原始尺寸5~8mm;爆炸焊接时钛板软化是末端开裂的内因,复合板末端拉应力波是末端开裂的外因。

编辑推荐下载

工具钢-普碳钢复合板爆炸焊接试验与分析

运用金相技术和扫描电子显微镜,分析工具钢-普碳钢复合板爆炸焊接的结果。通过选取最佳的爆炸焊接参数,解决复合板爆炸焊接试验中易出现的裂纹以及边界不易焊合现象。结果显示,起爆端界面波形比较微小,然后逐渐增大,但是增幅较微弱,界面的结合强度较高,并且复合板的结合区存在着金属强烈的塑性变形、熔化和原子间的相互扩散等冶金过程。

铝合金-纯铝-钢复合板爆炸焊接试验及性能研究

通过设计爆炸焊接试验复合了铝合金-纯铝-钢爆炸复合板,对其界面形态、显微硬度及力学性能进行了研究。结果表明,铝合金-纯铝界面纯规则正弦波形,纯铝-钢复合板界面波形较小,铝合金-纯铝-钢复合板的界面剪切强度在75mpa以上,爆炸复合过程中,纯铝与钢界面生成了金属间化合物,其界面处基体金属发生强烈的塑性变形。复合板变形及组织变化的结果造成复合板界面处的显微硬度最高,随着距界面距离的增加,两侧基体金属的硬度逐渐降低。

工具钢/Q235复合板爆炸焊接试验及性能热门文档

钛/钢复合板爆炸焊接实验

以3mm厚的ta2钛板和26mm厚的正火态q345r为材料,通过爆炸焊接实验,对钛/钢复合板爆炸焊接的动态参数进行了研究。结合复合板结合界面特征、复合板结合强度(剪切强度)以及界面波的金相组织,讨论了钛/钢爆炸焊接时获得高强度结合和规则的界面结合波状形态的条件。对于3mm厚ta2与26mm厚正火态q345r,该条件是动态碰撞角β>17°,动态碰撞速度vp>760m/s。根据界面波及基板轧制金相组织形态,分析了形成界面波的机理,认为射流阻碍复板连续碰撞基板是形成界面波的一个主要原因。

0Cr18Ni9Ti/Q235复合板的焊接性能分析

本文采用不锈钢焊条和碳钢焊条对q235+0cr18ni9ti不锈钢复合板进行焊接,根据焊接组织及硬度分析,得出了其最佳的焊接工艺。结果表明:无论是不锈钢焊条还是碳钢焊条得最佳焊接电流都为90~110a。采用两种焊条复合焊接时,得到的焊缝组织较为均匀,与基材组织也较匹配。

25Cr5MoA/Q235钢复合板的结合性能

将25cr5moa/q235钢板复合板坯加热到800~1100℃,经保温后轧制1道次,压下量为50%~70%,制成25cr5moa/q235钢热轧复合板试样.用材料力学性能试验机测试复合板试样复合界面的剪切强度,用光学显微镜和扫描电镜观察界面的组织.结果表明:当轧制温度在900~1000℃时,有利于25cr5moa/q235钢的复合;道次压下量对25cr5moa/q235钢复合板界面结合强度影响非常大,道次压下量大,有利于形成更多洁净、活化的新生表面,并且可以细化晶粒,提高复合板的结合强度;金属组织中晶粒的梯度变化,有利于提高双金属复合材料的结合强度.

TA1/Q235钢复合板界面结构与结合特性

在gleeble-1500热模拟试验机上对q235钢与ta1进行复合试验的基础上,通过sem、能谱分析、x射线衍射和电子万能试验机等测试方法对ta1/q235钢轧制复合板界面元素扩散、相结构以及结合强度、各组元变形规律等进行了分析,研究结果表明,ta1/q235钢复合材料的应力-应变曲线表现为动态再结晶型,随着总压下率的增大,q235钢与ta1的变形程度差别减小。在高温复合时,钛与钢中的铁元素发生了互扩散,有一定的扩散层,钛元素相对于铁元素扩散更为活跃,扩散量也比较大。在一定温度和变形量下,结合界面生成了金属间化合物,生成的金属间化合物主要有tic、feti、fe2ti。850℃时,主要生成tic,也有少量fe2ti。900℃时,界面生成的化合物主要是fe2ti。

超高强度Q235钢内生复合板的制备

将淬火后的q235钢进行多道次大压下量(累积压下量达94%)冷轧制备出超高强度内生复合板,采用透射电镜及x射线衍射仪研究了该内生复合板的显微形貌。结果表明,制备出的内生复合板抗拉强度高达2112mpa,显微组织呈现层片状特征。

工具钢/Q235复合板爆炸焊接试验及性能精华文档

钛/钢复合板爆炸焊接装药厚度下限研究

分析以往钛/钢复合板爆炸焊接装药量计算过程中存在的问题,结合可焊性窗口下限理论及爆速试验结果,提出钛/钢复合板爆炸焊接装药厚度下限的计算方法,从数值上阐明装药厚度下限值与复板厚度、复板密度、炸药参数、基复板最小碰撞速度之间的函数关系。参照此装药厚度下限值进行钛/钢复合板爆炸焊接验证试验,结果表明,钛金属复板的延展变形得到很好的控制,结合界面没有产生ti-fe脆性金属间化合物,结合界面抗剪切强度达到380mpa。

不锈钢—碳钢单、双面复合板的爆炸焊接及性能研究

研究了不锈钢———碳钢单面、双面复合板爆炸焊接质量,结合界面的微观结构,剪切强度及耐蚀性能.结果表明,单、双面不锈钢———低碳钢爆炸焊接复合板的结合界面均为波状结构,结合面两侧存在一定组织变形,近界面处为角结晶组织,稍远处为拉伸变形后的纤维状组织.结合界面碳钢一侧过渡区存在增碳区,不锈钢一侧有一个脱碳层.双面复合界面的结合过渡区约为单面的1.5倍宽,脱碳区也接近单面的1.5倍.采用切割爆炸焊接法有利于改善不锈钢———低碳钢复合板的边缘焊合.在同一基板上进行双面不锈钢复合时,第一面复合界面的剪切强度比第二面复合界面的差.无论是单面,还是双面复合板,其界面结面强度均由起爆端向末端逐渐降低.结合界面的脱碳层对复合板的耐蚀性能无明显影响

Q235低碳钢的焊接性能

q235的焊接性 由于低碳钢含碳量低,锰、硅含量也少,所以,通常情况下不会因焊接而产生严重硬化 组织或淬火组织。低碳钢焊后的接头塑性和冲击韧度良好,焊接时,一般不需预热、控制层 间温度和后热,焊后也不必采用热处理改善组织,整个焊接过程不必采取特殊的工艺措施, 焊接性优良。 但在少数情况下,焊接时也会出现困难: 1)采用旧冶炼方法生产的转炉钢含氮量高,杂质含量多,从而冷脆性大,时效敏感性增加, 焊接接头质量降低,焊接性变差。 2)沸腾钢脱氧不完全,含氧量较高,p等杂质分布不均,局部地区含量会超标,时效敏感 性及冷脆敏感性大,热裂纹倾向也增大。 3)采用质量不符合要求的焊条,使焊缝金属中的碳、硫含量过高,会导致产生裂纹。如某 厂采用酸性焊条焊接q235-a钢时,因焊条药皮中锰铁的含碳量过高,会引起焊缝产生热裂 纹。 4)某些焊接方法会降低低碳钢焊接接头

高速钢-Q235钢轧制复合板的组织与性能

采用合适的工艺方法制备了两种高速钢(w18cr4v,w6mo5cr4v2)与q235钢的轧制复合板材,用剪切试验方法测定了复合板材的界面结合强度,用光学显微镜和扫描电子显微镜观察了复合板材界面结合状态.复合板材界面结合强度达到460mpa,界面结合良好,能够满足复合刀片对材料性能的要求.

TA1/Q235钢复合板累积叠轧焊界面特性

对ta1/q235钢复合板累积叠轧焊进行了研究.研究结果表明:采用累积叠轧焊方法能够制备出结合性能较好的钛/碳钢复合板,其结合强度随着累积变形量与首道次变形量的增加而提高,叠轧过程中经磨床打磨与喷丸处理获得洁净、新鲜并具有一定加工硬化程度的结合界面,会促进复合板结合强度的提高.800℃以下热轧后,q235钢的组织呈明显的条带状;而850℃以上热轧后,q235钢条带状变形组织逐渐转化为等轴状,界面附近的q235钢脱碳,出现明显的排列整齐且粗大的铁素体晶粒带.钛侧的组织主要有等轴α组织和魏氏α组织.综合考虑轧制温度对钛与q235钢组织与界面结合性能的影响,累积叠轧温度应控制在800~850℃之间.

工具钢/Q235复合板爆炸焊接试验及性能最新文档

TA2/Q235B钛钢复合板的焊接

钛钢复合板既可充分发挥基层和覆层各自材料的优点,也是节约贵金属最好的途径,具有明显的社会效应和经济效应,值得进一步应用推广。通过分析ta2和q235b的焊接性,论述了钛与钢熔焊焊缝脆裂的机理,指出钛钢复合板焊接性能差的主要原因在于焊缝中产生了脆性的金属间化合物,从而导致焊缝在焊接应力的作用下发生开裂。根据钛钢复合板焊接的特点,通过大量的试验研究,作者提出了合理的钛钢复合板焊接接头形式和完善的焊接工艺措施,同时加强对施焊人员的培训管理,严格焊接全过程的控制,ta2/q235b钛钢复合板的焊接难题得到成功解决。

2205/Q235大面积双相不锈钢复合板性能分析

针对油田对集输管线用板材较高抗腐蚀性的要求,采用爆炸焊接技术,对2205双相不锈钢与碳钢q235进行爆炸焊接,研制出了10000mm(长)×1400mm(宽)×14mm(厚)大面积双相不锈钢复合板材,其中不锈钢层厚度为2mm。检测结果表明:复合板材的剪切强度及其他力学性能均达到或超过标准要求;hic试验和sscc试验加载为72%rt0.5时均未出现任何裂纹;在h2s,co2,cl-共存的气相腐蚀介质中,试样蚀速率为0.045mm/a;两种材料的复合界面sem观察及元素分析表明,2205双相不锈钢与q235完全实现了冶金结合。

爆炸焊接工艺对铝-钢复合板界面性能的影响

通过不同的爆炸焊接工艺对铝合金-铝-钢进行了爆炸复合,并对爆炸复合后的铝合金-铝-钢复合板的界面组织及力学性能进行了测试分析,探讨了不同爆炸焊接工艺对铝合金-铝-钢复合板界面性能的影响。结果表明:铝合金-铝-钢复合板的铝-钢界面在爆炸复合时界面容易产生一层金属间化合物。随着装药密度的增加,中间层变得愈加连续,界面强度降低明显,而铝-钢界面相互扩散距离变化不明显。

爆炸焊接钢/钢复合板接合界面微观结构分析

用hrtem、tem和sem研究了00cr18ni5mo3si216mn爆炸接合复合板性能及接合界面微区组织结构。结果表明,00cr18ni5mo3si216mn复合板强度不低于16mn基板的强度,180°扭转无裂纹出现;接合区形貌近似呈正弦波形,接合界面附近形成微细晶区;接合界面处的白亮带可能是严重塑性变形和绝热熔化条件下急冷形成的纳米晶结构层和非晶态组织;爆炸方法可望用来制备纳米晶和非晶态薄膜材料。

35CrMo与Q235钢的焊接

35CrMo与Q235钢的焊接

爆炸焊接钢/钢复合板接合界面微观结构分析

用hrtem、tem和sem研究了00cr18ni5mo3si2/16mn爆炸接合复合板性能及接合界面微区组织结构.结果表明,00cr18ni5mo3si2/16mn复合板强度不低于16mn基板的强度,180°扭转无裂纹出现;接合区形貌近似呈正弦波形,接合界面附近形成微细晶区;接合界面处的白亮带可能是严重塑性变形和绝热熔化条件下急冷形成的纳米晶结构层和非晶态组织;爆炸方法可望用来制备纳米晶和非晶态薄膜材料.

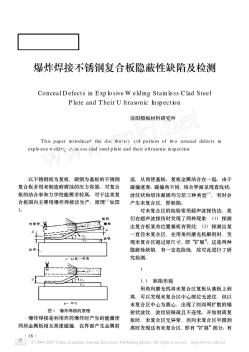

爆炸焊接不锈钢复合板隐蔽性缺陷及检测

爆炸焊接不锈钢复合板隐蔽性缺陷及检测

爆炸焊接铜/钢复合板结合界面的组织结构分析

为了进一步认识爆炸焊接结合机理和指导实际生产,本文采用透射电镜、扫描电镜、能谱分析仪等对铜(t2)/钢(20#)爆炸焊接复合板结合界面区的组织结构进行了分析。结果表明,t2/20#爆炸焊接复合板结合界面为波状结构,其结合界面由直接结合区、熔化层及漩涡构成;结合界面存在原子扩散;结合区发生了严重的塑性变形并伴随有加工硬化

应用爆炸焊接方法生产不锈钢复合板

应用爆炸焊接方法生产不锈钢复合板

声阻抗在钛-钢复合板爆炸焊接过程中的意义和作用

根据声学理论阐明了声阻抗的物理意义并给出了它的数学表达式。根据弹性力学的理论阐明了应力波在两种不同介质界面上的反射和透射。在此基础上分析了声阻抗对钛-钢复合板在爆炸焊接过程中的意义和作用。

工具钢/Q235复合板爆炸焊接试验及性能相关

文辑推荐

知识推荐

百科推荐

职位:水利工程设计人员

擅长专业:土建 安装 装饰 市政 园林