工程挖掘机挖斗支架V法铸造工艺设计

为解决焊接加工挖掘机挖斗支架工艺的不足,实现挖斗支架整体一次性成型,对挖斗支架V法铸造工艺进行研究。研究表明,挖斗支架卧式平放,采用支架凸侧浇注方式,将冒口与冷铁配合使用,经数值模拟结果确定工艺合理可行。应用设计方案,在浇注温度1 580℃,浇注时间60 s,负压0.04 MPa,保压时间6 min条件下,挖斗支架铸件质量良好,满足实际使用要求。

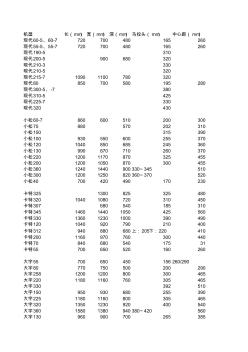

挖掘机挖斗参数

机型长(mm)宽(mm)深(mm)马拉头(mm)中心距(mm) 现代60-5、60-7720700480165260 现代55-5、55-7720700480165260 现代190-5310 现代200-5900680320 现代210-3330 现代210-5320 现代215-710901100780320 现代80850700580195280 现代300-5、-7380 现代310-5425 现代225-7330 现代320430 小松60-7860600510200300 小松75880570202310 小松150315390 小松100930550600255370 小松1201040850685245360 小松130990870710260370

编辑推荐下载

套筒铸造工艺设计教学总结

套筒铸造工艺设计教学总结

制动盘铸造工艺设计

1.结合所学知识,查找相应资料,对所给零件或铸件原铸 造工艺进行分析(工艺图设计,参数选取,砂芯设计, 冒口设计,模板设计等)谈谈你的体会,及对教材、课 堂教学的建议。 2.查资料,完成所指定锻件的生产过程,锻件图设计、相 应的计算过程、下料、加热、锻造及热处理工艺进行分 析。 3.结合汽车零件生产。阐述埋弧焊原理、工艺特点、质量 保证措施。 1.结合所学知识,查找相应资料,对所给零件或铸件原铸造 工艺进行分析(工艺图设计,参数选取,砂芯设计,冒口设 计,模板设计等)。 1.1制动盘铸造要求及现状 一、生产技术状况:制动盘种类繁多,特点是壁薄,盘片及中心处由砂芯 形成。不同种类制动盘,在盘径、盘片厚度及两片间隙尺寸上存在差异,盘毂的 厚度和高度也各不相同。单层盘片的制动盘结构比较简单。铸件重量多为 6-18kg。 二、技术要求:铸件外轮廓全部加工,精加工后不得有任何缩松、

工程挖掘机挖斗支架法铸造工艺设计热门文档

挖掘机后桥壳铸钢件的铸造工艺优化

运用anycasting铸造模拟软件对挖掘机后桥壳原铸造工艺进行了模拟,结果显示铸件易出现夹杂、缩松、缩孔,裂纹等铸造缺陷,经生产验证,铸件产生的缺陷基本与模拟结果吻合。针对原工艺设计存在的不足,对工艺进行了优化,包括浇注系统和冒口的设计、冷铁的放置、圆角的过渡、浇注时间的调整和涂料的改进。工艺优化后,铸件缺陷出现的概率大大降低,提高了工艺出品率。

挖掘机挖斗支耳板焊接工装设计

通过对挖斗支耳板结构、焊接工艺及定位要求分析,设计了支耳板焊接专用工装。本套工装安装和拆卸焊接件简便,保证了焊接精度,提高了焊接质量和效率,方便了焊接作业。

多级泵的进水段铸造工艺设计

对比分析了进水段铸件不同铸造工艺方案,确定了最可行的工艺方案,即两箱造型、中注式浇注、三块型芯装配形成内腔,开放式浇注系统,使用冒口和冷铁配合。使用此方案,铸件可实现自下而上的顺序凝固,生产出的铸件满足使用性能要求,不但较大地提高了劳动效率,而且产品一次交检合格率达到要求。

管道卡子铸造工艺设计及改进

我公司主要生产管道用接头及卡子。卡子以其独特的结构和使用性能而区别于其他铸件,其性能及质量要求更加严格。卡子材质要求为qt450-10,主要有3大系列6种型号,直径分别为76、102、127、152、203和254mm,最薄处r弧的厚度分别为2.0、

大型球铁件的铸造工艺设计

介绍大型球铁件铸造工艺设计的主要原则为:加工面向下;尽量采用一个分型面;采用底注;长度大的铸件采用两端同时浇注,重大件采用拔塞浇包浇注;铸件顶部设置明冒口;充分利用石墨化膨胀补缩。用具体实例说明适合于大型球铁铸件的各种铸造工艺原理和特点,以及浇注系统设计、冒口设计和冷铁使用的要点。

工程挖掘机挖斗支架法铸造工艺设计精华文档

铸造工艺图解

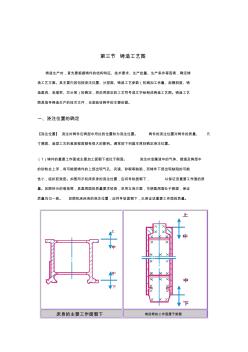

第三节铸造工艺图 铸造生产时,首先要根据铸件的结构特征、技术要求、生产批量、生产条件等因素,确定铸 造工艺方案。其主要内容包括浇注位置、分型面、铸造工艺参数(机械加工余量、起模斜度、铸 造圆角、收缩率、芯头等)的确定,然后用规定的工艺符号或文字绘制成铸造工艺图。铸造工艺 图是指导铸造生产的技术文件,也是验收铸件的主要依据。 一、浇注位置的确定 【浇注位置】浇注时铸件在铸型中所处的位置称为浇注位置。铸件的浇注位置对铸件的质量、尺 寸精度、造型工艺的难易程度都有很大的影响。通常按下列基本原则确定浇注位置。 (1)铸件的重要工作面或主要加工面朝下或位于侧面。浇注时金属液中的气体、熔渣及铸型中 的砂粒会上浮,有可能使铸件的上部出现气孔、夹渣、砂眼等缺陷,而铸件下部出现缺陷的可能 性小,组织较致密。如图所示机床床身的浇注位置,应将导轨面朝下,以保证该重要工作面的质 量。如图所示的卷扬筒,

典型铸铁件铸造工艺设计与实例

典型铸铁件铸造工艺设计与实例 叙述铸造生产中典型铸铁件——气缸类铸件、圆筒形铸件、环形铸件、球墨铸铁曲轴、盖类铸件、箱体及壳体类铸件、阀体及管件、 轮形铸件、锅形铸件及平板类铸件的铸造实践。内容涉及材质选用、铸造工艺过程的主要设计、常见主要铸造缺陷及对策等。 第1章气缸类铸件 1.1低速柴油机气缸体 1.1.1一般结构及铸造工艺性分析 1.1.2主要技术要求 1.1.3铸造工艺过程的主要设计 1.1.4常见主要铸造缺陷及对策 1.1.5铸造缺陷的修复 1.2中速柴油机气缸体 1.2.1一般结构及铸造工艺性分析 1.2.2主要技术要求 1.2.3铸造工艺过程的主要设计 1.3空气压缩机气缸体 1.3.1主要技术要求 1.3.2铸造工艺过程的主要设计 第2章圆筒形铸件 2.1气缸套 2.1.1一般结构及铸造工艺性分析 2.1.2工作条件

基于CAD/CAE的壳体铸件低压铸造工艺设计

主要介绍壳体铸件运用cad/cae计算机技术进行低压铸造工艺设计的过程、基于pro/e软件的低压铸件三维cad模型设计和any-casting铸造模拟软件的cae工艺模拟。三维cad能够使设计者比较直观和容易地进行铸造工艺工装设计,cad模拟能够使设计者在工艺阶段预测缺陷部位,从而及时改进工艺,提高工装模具结构的合理性和准确性。

铝合金定位座体的铸造工艺设计

通过对定位座体不同工艺方案的优缺点对比,采用底注、三箱造型、大法兰朝下、加大底部芯头;采用顶冒口、变壁冷铁、平面冷铁与加大横浇道截面尺寸,实现铸件自下而上的顺序凝固,所生产的铸件一次交检合格,并且提高了工艺出品率和劳动生产率。

圆形支座铸造工艺设计

word文档可自由复制编辑 热加工工艺课程设计 圆形支座铸造工艺设计 院系:机电工程学院 专业:材料成型及控制工程 班级: 姓名: 学号: 指导老师: 时间: word文档可自由复制编辑 摘要 热加工技术是机械类个专业一门重要的综合性技术学科。在机械制造过程中,由于 加工过程十分复杂,加工工序繁多,工艺过程不仅有铸造成型,锻压成形,焊接成形, 还有非金属的模压成形,挤压成形等。因此选着合适的工艺是保证产品质量的重要依据。 本次课程设计,将进行铸造工艺的总结和学习。 铸造主要是将液态金属或合金浇注到与零件尺寸、形状相适应的铸型型腔里,待其 冷却凝固后获得毛坯或零件的方法,是机械类零件和毛坯成型的主要工艺方法,尤其适 合于制造内腔和外形复杂的毛坯或零件。 本文主要分析了支座的结构并根据其结构特点确定了它的铸造工艺,支座是支撑零 部件的载体其主要承受了轴向的压缩作用的

工程挖掘机挖斗支架法铸造工艺设计最新文档

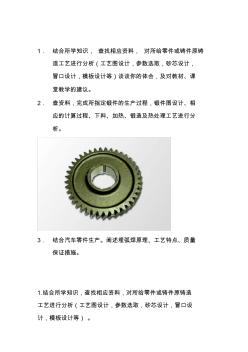

铸钢齿轮熔模铸造工艺设计

攀枝花学院本科课程设计(论文) 铸钢齿轮熔模铸造工艺设计 学生姓名唐洪 学生学号:201011102062 院(系):材料工程学院 年级专业:10级材料成型及控制工程 指导教师:范兴平博士 助理指导教师:范兴平讲师 二〇一三年十一月 攀枝花学院本科学生课程设计任务书 题目铸钢齿轮熔模铸造工艺设计 1、课程设计的目的 使学生了解、设计铸件熔模铸造工艺,融会贯通相关专业课程理论知识,培养学生综 合运用所学知识分析问题和解决问题的能力。 2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等) 内容:(1)识读图纸;铸件结构铸造工艺性分析。 (2)选择基准面。 (3)制模工部设计(制芯,压型,浇冒口等) (4)制壳工部设计 (5)熔炼工部设计 (6)浇注工部设计 (7)落砂清理及质检工部设计 (8)铸件表面处理方案设计 (9)

关于《铸造工艺设计》课程教学改革的设想

根据社会对铸造专业人才的需求,以及《铸造工艺设计》课程的特点和要求,分析了《铸造工艺设计》课程教学中存在的不足之处,提出了具体改革设想。

汽车铝活塞下抽芯铸造工艺设计

随着汽车和发动机技术不断地提高,铝活塞技术在不断地发展,新的铝活塞铸造工艺技术也在不断地涌现,下抽芯铸造工艺作为铝活塞铸造工艺技术新的发展方向,在提高铝活塞的铸造质量、节约降耗等方面作用突出。介绍了铝活塞下抽芯铸造工艺的设计方法和设计经验公式。

翻转式铝活塞下抽芯铸造工艺设计

本文以东风eq140汽车活塞为研究对象,根据金属型铸造铝活塞的工艺特点,设计采用顶部保温冒口,下抽芯的铸造工艺。并详细介绍了与金属型铸造工艺相匹配的半永久型保温冒口套及具备旋转系统、开合型机构的金属模具的设计方法。

大型铸铁件的铸造工艺设计

通过分析大型铸铁件的特点,认为其浇注工艺设计的主要原则应当是:分散底注、快速浇注和高温浇注;并对各种浇注工艺的优缺点进行了详细分析。最后用叶片环状支架、压缩机缸体上侧、横梁等大型铸铁件的浇注工艺实例说明采用分散底注的浇注方式,同时适当提高浇注温度和速度,可以提高铸件成品率。

蝶阀双面阀板的铸造工艺设计

蝶阀双面阀板的铸造工艺设计

高铬铸铁磨辊铸造工艺设计

近年来,我公司不断接到磨辊类铸件的生产订单,用户要求质量较高,具有一定生产难度。磨辊一般都用于矿石加工,因其工作介质的特殊性,硬度要求很高,此外其壁厚均较大,给补缩带来一定困难,因此,制订合理的铸造工艺,选择合适的化学成分,是生产出质量合格磨辊铸件的关键。该铸件最大直径1900mm,壁厚150mm,高度500mm,材质为高铬耐磨铸铁。技术要求铸件表面不得有裂纹、缩孔等铸造缺陷,硬度>60hrc。1.材质成分选择化学成分设计的主要思路:要保证铸件达到足够的硬度要求,并且也要具备一定韧性抵御开裂倾向,同时还要有较好的铸造工艺性能。

大型铝合金曲面铸件的铸造工艺设计

针对大型铝合金曲面铸件净重1100kg、壁厚差大(由94mm到32mm)的特点,在铸造工艺设计上,提出了用树脂砂组芯造型法生产,选用扩张式浇注系统,在铸件热节处采用明冒口、内冷铁和外冷铁相结合的方法解决了缩松、缩孔问题,采用泡沫陶瓷过滤片解决二次氧化渣的夹渣问题,采用在冒口根部设置过滤网的办法解决了大型铝冒口难清理的问题,成功地浇注出符合技术要求的大型铝合金曲面铸件。

标准砂箱的铸造工艺设计与制造

我厂是一个机械化生产的专业铸造厂,主要造型设备是z2520、z148b造型机,与这些造型机配套使用的砂箱——即环准砂箱(本厂标准),其材质为zg35,标准砂箱尺寸由2000×1500×300mm到910×700×250mm不等。如图1。

高铬铸铁磨辊铸造工艺设计

磨辊铸件的特点是形状简单、壁厚较大,但其硬度要求很高,必须大于60hrc,因而选用高铬铸铁材质。本文介绍了通过成分选择和工艺控制,并采用倾斜浇注的方式,成功铸造出外观无缺陷、尺寸合格、硬度达标的高铬铸铁磨辊铸件。

工程挖掘机挖斗支架法铸造工艺设计相关

文辑推荐

知识推荐

百科推荐

职位:木门结构工程师

擅长专业:土建 安装 装饰 市政 园林