国产焊机大口径管道多焊枪内焊+双丝外焊焊接技术

大口径管道全自动焊焊接技术以其高效、高质量、尤其适用高钢级管道焊接的一系列特点,受到国内外建设公司的青睐并被推广应用,但相关设备及技术全部被国外垄断。本文对采用国产全自动设备进行自动焊焊接技术研究过程进行了较详细地论述,对焊接过程中技术要点做了较全面地介绍。该技术已在西气东输二线X80级大口径管道焊接工程中成功运用,取得了良好效果。

大口径管道自动焊接

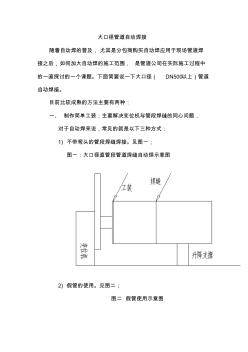

大口径管道自动焊接 随着自动焊的普及,尤其是分包商购买自动焊应用于现场管道焊 接之后,如何加大自动焊的施工范围,是管道公司在实际施工过程中 的一直探讨的一个课题。下面简要说一下大口径(dn500以上)管道 自动焊接。 目前比较成熟的方法主要有两种: 一、制作简单工装;主要解决变位机与管段焊缝的同心问题, 对于自动焊来说,常见的就是以下三种方式: 1)不带弯头的管段焊缝焊接。见图一; 图一:大口径直管段管道焊缝自动焊示意图 2)假管的使用。见图二; 图二假管使用示意图 3)对于弯管变位机,假管(一般为弯头)做配重,目的是为 了平衡重心(通常说的s弯)。见图三; 图三假管做配重 4)实际应用图片。见图四、五; 图四中天合创项目dn900焊缝自动焊 图五中天合创项目dn1000管道焊缝自动焊 二、将焊机整体垫高; 1)焊机垫高是解决弯头较大造成变位机旋转距离不够

编辑推荐下载

大口径管道药芯焊丝自保护向下半自动焊接

大口径管道药芯焊丝自保护向下半自动焊接

大口径管道自动焊技术的设计及施工要求

随着大口径、高压力、大壁厚铜管的使用,油气长输管道自动焊技术的应用越来越广泛。本文针对大口径油气管道自动焊技长.从设计思路、设计手段、焊接及施工技术要求等方面进行了详细论述,为设计人员合理设计并提出自动焊的应用地段及技术要求、充分发挥自动焊的优势提供了借鉴。

国产焊机大口径管道多焊枪内焊双丝外焊焊接技术热门文档

PWT-CWS.02NRT管道全自动焊机大口径管道根焊技术

对采用意大利pwt-cws.02nrt管道全自动焊机对"0.8设计系数x80钢级大口径管道"进行单面焊双面成形根焊的焊接技术进行了较全面的介绍。该技术已成功运用于"西气东输三线0.8设计系数x80钢管管线工程"施工中,取得了良好效果。该技术在大口径长输管线自动焊施工中有广阔的应用前景。

大口径厚壁管道焊接技术讲解

大口径厚壁管道焊接技术讲解 全自动焊接大口径、厚壁(大于21mm)管线经常采用u型坡口 或复合型坡口,由于u型坡口、复合坡口加工耗时、耗力制约管 道焊接效率。v形坡口加工简单,省时、省力,但大口径、厚壁 管线v型坡口全自动焊接时,如焊接工艺参数选择不当,将导致 焊接缺陷产生。 随着管道建设用钢管强度等级提高至x70、x80级别,管径和壁 厚的增大,从2003年起在管道施工中逐渐开始应用自动焊技术。 管道自动焊技术由于焊接效率高,劳动强度小,焊接过程受人为 因素影响小等优势,在大口径、厚壁管道建设的应用中具有很大 潜力。 但我国的管道自动焊接技术正处于发展阶段,焊接中的一些问题 如根部未熔合、侧壁未融合、坡口复杂等还没有彻底解决;自动 焊接大口径、厚壁管线经常采用u型坡口或复合型坡口,管端坡 口整形机等配套设施尚未成熟,所以研究大口径、厚壁管道v型 坡

06大口径管道焊接施工工艺示范卡12.22

06大口径管道焊接施工工艺示范卡12.22

火力发电厂大口径管道坡口的制作与对口、焊接

社会经济的发展促进了火力发电厂的建设步伐。但在火力发电厂的建设中遇到了坡口制作与对口、焊接等方面的问题。因此,本文通过结合大管壁比较厚的特点来帮助处理坡口制作存在的各种问题,并致力于探索有效减少焊接量的最佳方法,提高焊缝成型的效果和降低焊缝的应力。

火力发电厂大口径管道坡口的制作与对口、焊接

根据大管壁厚的特点,解决坡口制作过程中存在的实际问题,探索科学利用现代电动工具方法,利用角磨砂轮片外延,使钳工出最小的工作量,也使焊工的焊接量减至最小,最终焊缝成型好、焊缝应力低。无损检测合格。

国产焊机大口径管道多焊枪内焊双丝外焊焊接技术精华文档

CRC P600自动焊接技术在大口径管道施工中的应用

简要介绍了crcp600自动焊设备的性能特点及自动焊接工艺。采用该技术进行长输管道焊接可以实现焊缝成形美观、提高生产效率、降低工人劳动强度。同时结合实际,提出了现场施工时应该注意的事项。

下向焊大口径管对接接头焊接缺陷分析

为提高下向焊大口径管的焊接质量,针对下向焊大口径管的焊接工艺特点,选择适当的射线透照工艺和技术参数,对下向焊大口径管对接焊缝进行100%x射线探伤。通过所拍x光底片,分析焊接时生成缺陷的类型、位置以及产生原因。

螺旋焊管内焊多丝焊接机构

涉及一种焊接机构,是一种螺旋焊管内焊多丝焊接机构,包括焊接臂。焊接臂上设有送丝管和三维调整机构,送丝管是柔性送丝软管,其前端设有固定在三维调整机构上的送丝机头。该焊接机构传动精度高、稳定性好、承重能力强和适应能力强,一台设备即可实现单丝焊、双丝焊、多丝焊,安装调整方便。

大口径厚壁P91钢管的焊接技术

在对p91钢进行焊接性能分析的基础上,提出了大口径厚壁p91钢管的焊接工艺方案以及焊接注意事项,包括坡口检查及清理、焊口组对及定位焊、背面充氩保护、焊前预热、手工钨极氩弧焊打底、焊条电弧填充及盖面,以及焊后热处理等。

大口径长输管道带铜衬垫高速自动焊焊接

大口径长输管道带铜衬垫高速自动焊焊接

国产焊机大口径管道多焊枪内焊双丝外焊焊接技术最新文档

大口径厚壁P91钢管道埋弧焊焊接工艺研究

介绍了采用手工钨极氩弧焊打底、埋弧焊填充、盖面的焊接工艺对大口径厚壁p91钢管道进行焊接的工艺。在整个焊接及管理过程中研制出了一套适用的装置和施工方法。这种应用自动焊设备采用新工艺的施工方法将制造厂焊接工艺与现场施工特点、难点相结合,具有一定的借鉴意义。

大口径厚壁P91钢管道埋弧焊焊接工艺研究

介绍了采用手工钨极氩弧焊打底、埋弧焊填充、盖面的焊接工艺对大口径厚壁p91钢管道进行焊接的工艺。在整个焊接及管理过程中研制出了一套适用的装置和施工方法。这种应用自动焊设备采用新工艺的施工方法将制造厂焊接工艺与现场施工特点、难点相结合,具有一定的借鉴意义。

管道接头全位置活性焊剂焊接技术

采用活性焊剂氩弧焊技术进行了奥氏体钢管和珠光体钢管环缝的全位置焊接工艺试验研究,并且与不加焊剂的常规氩弧焊进行了工艺对比。结果表明,活性焊剂的加入使奥氏体钢管焊缝及热影响区的组织明显改善,晶粒细化;降低了珠光体钢管产生焊缝气孔的倾向,焊接接头性能与母材相当,进一步完善了奥氏体和珠光体钢管全位置气体保护焊工艺。

大直径气保焊丝焊接技术开发

随着钢结构行业中厚板的广泛使用,焊接要求也在不断增加,如何最大限度地节省焊材,提高焊接效率,也成为各单位努力实现的目标。在此基础上我司通过ф1.6mm气保焊丝和ф1.2mm气保焊丝,在实际钢构生产中的对比试验,来得出ф1.6mm气保焊丝的优点,并取得不错的成效,大大地提高了生产效率。

基于T型管焊接数控焊枪运动方法的研究

通过数学建模,利用数学表达式表示出t型管的焊接空间轨迹,然后利用delphi软件和pcl-839运动控制卡实现自动控制,使焊接机床按照所需要的行走路线进行插补,从而完成焊接过程

基于T型管焊接数控焊枪运动方法的研究

通过数学建模,利用数学表达式表示出t型管的焊接空间轨迹,然后利用delphi软件和pcl—839运动控制卡实现自动控制,使焊接机床按照我们所需要的行走路线进行插补,从而完成焊接过程。

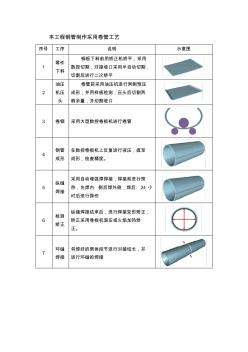

大口径钢管焊接-卷管

本工程钢管制作采用卷管工艺 序号工序说明示意图 1 零件 下料 钢板下料前用矫正机矫平,采用 数控切割,对接坡口采用半自动切割, 切割后进行二次矫平 2 油压 机压 头 卷管前采用油压机进行两侧预压 成形,并用样板检测,压头后切割两 侧余量,并切割坡口 3卷钢采用大型数控卷板机进行卷管 4 钢管 成形 在数控卷板机上反复进行液压,直至 成形,检查精度。 5 纵缝 焊接 采用自动埋弧焊焊接,焊接前进行预 热,先焊内侧后焊外侧,焊后24小 时后进行探伤 6 检测 矫正 纵缝焊接结束后,进行焊接变形矫正, 矫正采用卷板机滚压或火焰加热矫 正。 7 环缝 焊接 将焊好的筒体段节进行对接结长,并 进行环缝的焊接 主材切割 主材预热 卷板机 合缝卷圆 内部焊接 气刨 外部焊接 热矫正 尺寸外观检查 探伤检查 成品检查 主材开坡口 a1 a2 a3 a4 a5 卷板

大口径压制钢管纵缝焊接工艺

通过对大口径有缝钢管压制及纵缝焊接工艺的研究.确定了合理的坡口形式,以及内缝co_2焊+外缝窄间隙埋弧焊的焊接工艺参数.工艺评定结果证明,接头性能均满足有关技术条件的要求.评定结果已应用于大口径管的制造.

大口径螺旋焊管焊接施工专业技术方案

大口径螺旋焊管焊接施工方案 1工程简况 该工程是雅安市二、三水厂输水管网灾后恢复重建工程。材质为螺 旋焊管,壁厚分别为10mm和8mm,钢管接口形式为手工电弧焊接,焊 缝质量等级为ⅱ级,焊缝接口形式为x型,坡口形式a=60o无损探 伤抽检比例为50%,射线透照为5%,技术等级为b级,焊缝低点 为必测点,焊缝评定等级达到ⅲ级为合格,全线路采用单管安装, 全长a段为5056m。 2编制依据 1)雅安市二、三水厂输水管网灾后恢复重建工程施工图纸及相关说 明文件。 2)gb50268-97,给水排水管道施工及验收规范。 3)gb50235-97,工业金属管道工程施工及验收规范。 4)gb50236-98,现场设备、工业管道焊接工程施工及验收规范。 3施工准备 1)组织有关操作人员、熟悉施工图纸及规程规范、制定焊接工艺、 编制焊接作业指导书。

国产焊机大口径管道多焊枪内焊双丝外焊焊接技术相关

文辑推荐

知识推荐

百科推荐

职位:现场施工员

擅长专业:土建 安装 装饰 市政 园林