氟碳无铵助镀热镀锌镀层组织及耐蚀性能

通过金相显微镜研究氟碳无铵助镀对Zn、Zn-0.05%Al、Zn-0.1%Al、Zn-0.2%Al镀层组织结构的影响,并通过电化学极化曲线和中性盐雾试验测试,研究了氟碳无铵助镀条件下Zn和Zn-0.05%Al镀层的耐腐蚀性能。结果表明,氟碳无铵助镀使得镀层的组织得以细化;同等条件下,氟碳无铵助镀镀层的耐腐蚀能力较传统锌-铵助镀高。

钢基表面热镀锌镁合金镀层及其耐蚀性能研究

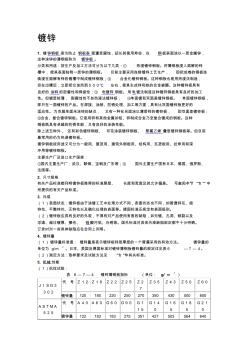

钢基表面热镀锌镁合金镀层及其 耐蚀性能研究 hot2dipzn2mgalloycoatingonsteeland itscorrosionresistance 魏云鹤,于 萍,刘秀玉,崔 巍,主沉浮,张长桥 (山东大学化学与化工学院,济南250061) weiyun2he,yuping,liuxiu2yu,cuiwei,zhuchen2fu,zhangchang2qiao (schoolofchemistryandchemicalengineering,shandonguniversity,jinan250061,china) 摘要:采用电解活化助镀剂法在a3钢基表面制得了镁含量为0.3%~2.0%(质量分数,下同)的热镀锌镁合金镀层,对 各种成分的锌镁合金镀层进

稀土_铝_镁对热镀锌基合金镀层耐蚀性能的影响

7 稀土、铝、镁对 热镀锌基合金镀层耐蚀性能的影响 方舒,魏云鹤,李长雨,李冰,邢文国 (山东大学化学与化工学院,山东济南250061) [摘要]为得到耐蚀性较高的多元合金镀层,在al-zn,zn-mg镀液中加入了re,al,mg元素,获得了7种热镀 锌层。通过全浸加速腐蚀试验、盐雾加速腐蚀试验(nss)和电化学试验(tafel,eis),研究了加入元素对热镀锌基 合金镀层耐蚀性能的影响,并初步探讨了镀层的耐蚀作用机理。结果表明:re,al,mg均能提高锌基镀层的耐蚀性 能;其中zn-1%al-2%mg-0.1%re合金镀层的耐蚀性能最佳,约为纯锌镀层的2倍。本研究不改变现有热镀锌生 产线,有利于推广应用。 [关键词]热浸镀;混合稀土;al;mg;合金镀层;耐蚀性能

编辑推荐下载

热镀锌层上改进型硅烷膜的耐蚀性能

采用添加钼酸盐和磷酸盐的改进型硅烷溶液处理热镀锌钢板,应用俄歇电子能谱(aes)技术分析了膜层中元素的分布。结果表明,改进型硅烷膜为双层结构,外层是较厚的c-si-o,内层是mo-p-o-zn复合物。通过中性盐雾实验(nss)、极化曲线和电化学交流阻抗谱(eis)研究了膜层的耐蚀性能。结果显示,该膜层的耐蚀能力接近于铬酸盐钝化膜,是替代传统铬酸盐钝化的良好选择。

热镀锌钢板无铬钝化膜的改性及其耐蚀性能

以丙烯酸树脂作主成膜剂,钼酸、磷酸盐作缓蚀剂,再加入经铝溶胶改性的硅烷偶联剂,通过交联反应在镀锌板表面形成无铬钝化膜。利用红外光谱、中性盐雾试验、电化学交流阻抗和极化曲线对镀锌板表面钝化膜特征进行了表征。结果表明:铝溶胶改性硅烷在钝化膜中形成了si-o-al键;改性后的无铬钝化膜更加致密,耐腐蚀性能更高。

氟碳无铵助镀热镀锌镀层组织及耐蚀性能热门文档

热镀锌镀层铝含量分析

铝是热浸镀锌中非常关键的金属元素,锌锅中铝含量决定了镀层的结构以及锌锅锌浴行为。本文分析了大生产下的gi和ga板镀层中的铝含量,结果表明,不管是gi或ga,带钢的运行速度即热浸镀时间将影响fe2al5抑制层的厚度,影响带钢从锌液中带走的铝含量。纯锌gi板,在有效铝含量为0.18%~0.20%的情况下,或者合金化ga板,在有效铝含量为0.125%~0.135%的情况下,镀锌时间越长或速度越慢,抑制层越厚,镀层中铝含量越高。在实际工业生产中锌锭的添加要考虑速度因素。本文目的是寻找镀层消耗铝的规律,为优化锌锭添加制度、稳定控制锌液成分做准备。

热镀锌板表面硅烷处理耐蚀性能的研究

将镀锌钢板经表面处理后涂覆硅烷,研究成膜后的耐蚀性能。在3.5%nacl溶液中的电化学极化曲线测试和交流阻抗表明,涂覆硅烷膜后,硅烷膜的存在能够明显地抑制腐蚀过程中的阴极和阳极反应,使电荷转移阻力大增,显著降低了锌的腐蚀速率,耐蚀效果较好。初步讨论了硅烷膜的成膜及耐蚀机理。

热镀锌钢表面铈盐与硅烷处理后的耐蚀性能

将热镀锌(hdg)钢板经20g/l的ce(no3)3·6h2o溶液处理后浸涂5%(体积比)硅烷,研究膜层的耐蚀性能。5%nacl溶液中的电化学极化曲线测试结果和中性盐雾试验(nss)结果表明,单独的铈盐处理或浸涂硅烷膜都能够提高热镀锌层的耐蚀性,而经过该铈盐处理后再浸涂硅烷形成双层膜后能够明显地抑制腐蚀过程中的阴极和阳极反应,极化电阻rp较hdg试样增加40多倍,也是单一膜层处理试样的5~9倍,膜层的耐蚀性能明显提高。俄歇电子谱(aes)分析表明,热镀锌试样经过两步处理后,在表面形成了双层膜,外层是富含c、si、o的均匀硅烷膜层,里层是富含ce的稀土转化膜层。

热镀锌钢板表面硅烷膜的制备工艺与耐蚀性能

采用正交试验结合中性盐雾试验和极化曲线测定等方法,研究了热镀锌钢板表面的硅烷膜在制备过程中的硅烷体积分数、水解溶剂中甲醇体积分数、水解时间、水解温度、溶液ph值、浸涂时间等因素对硅烷膜耐蚀性能的影响,并确定了最佳成膜工艺,讨论了硅烷膜作用机理。结果表明:最佳成膜工艺为硅烷体积分数7%、溶液ph值4、水解溶剂中甲醇体积分数10%、水解温度40℃、水解时间6h、浸涂时间120s,采用该工艺制备硅烷膜可明显推迟热镀锌钢板出现白锈的时间;硅烷膜同时也抑制了热镀锌钢板在腐蚀过程中阳极和阴极的反应,显著改善了热镀锌钢板的耐蚀性能。

热镀锌的助镀液中除铁方法

热镀锌的助镀液中除铁方法 (摘自热镀锌的节锌技术) 除铁的重要性 经常测定助镀液中fe2+离子的含量并加以除去,控制在lg/l以内(国外控制 在0.5g/l以下)。因为生成锌铁合金的因素是一份铁和25份锌。这就是说生成 锌铁合金所造成锌的消耗是大量的,因此除铁就显得格外重要。 经常分析助镀液中的zn、nh4、fe2+的含量并调整。 除铁技术 除铁常用的方法有两种:一是将助镀液吸入除铁处理系统,通过加h2o2,将 fe2+氧化为fe3+后再加入nh3·h2o中和到ph>5,然后由板框压滤机,滤清液 回到助镀液槽中,滤饼集中存放处理。 这样的系统有搅拌器槽、双氧水槽、氨水槽和压滤机等设施组成。 另一种也可以定期在空槽中进行除铁作业。通过分析铁的含量后,根据铁的 含量多少加入h2o2和nh3·h20进行除铁作业。如果暂时没有分析手段时,可首 先取出少

氟碳无铵助镀热镀锌镀层组织及耐蚀性能精华文档

热镀锌钢板镀层种类、结构及性能

热镀锌是目前使用最广泛的防护性镀覆方式之一,其应用越来越受到关注。本文综述了热浸锌镀层材料及合金元素对镀层性能的影响,并对各种锌镀层结构及性能进行了阐述。

铁塔构件热浸镀锌无铵助镀工艺

铁塔钢构件的表面常采用热浸镀锌层防护,传统热浸镀锌过程的氯化锌–氯化铵工艺助镀时在锌浴上方产生大量的污染性烟尘,影响镀锌工艺的操作环境和周边生态环境。本文经正交试验和生产车间批量试验,不添加氯化铵或其他铵盐,以氯化锌、氯化钠、氟硅酸钠、氟化铝和表面活性剂kc-1为主,优化出了一种无铵盐助镀剂。批量生产试运行证实,铁塔构件热浸镀锌时采用该无氨助镀工艺,可以获得合格镀层,且显著降低烟尘排放量。

合金化热镀锌镀层组织的数值模拟及应用

建立数学模型可确定热浸镀锌合金化变化状况,进而可改进其工艺,消除锌层在冲压时的粉化。在建模中是以锌为主扩散元素,还是以铁为主,目前仍不统一。基于热浸镀锌合金化过程中的组织演变规律及相变机理,以锌为主扩散元素,建立了一种合理的数学模型,采用数值解法及c语言编程来模拟合金化镀层组织生长规律;同时应用visualc++6.0平台开发了ga钢板镀层组织模拟计算软件。以连续镀锌合金化工艺最优参数,将合金化工艺参数输入,计算出ζ,δ和γ相的生长厚度、镀层铁含量及zn浓度-距离分布,分析η和ζ相消失的合金化时间点,能计算δ相内无浓度梯度的合金化时间点,以便控制γ相的快速生长。根据计算结果和合金化过程分析报告可优化合金化参数,模拟获得最佳镀层显微组织。结果表明:该软件具有较为全面的输入参数、预测结果准确和操作简单等优点,对指导热浸镀锌合金化工艺有重要的实际应用价值。

热镀锌

热镀锌 热镀锌(galvanizing)也叫热浸锌和热浸镀锌:是一种有效的金属防腐方式,主要用 于各行业的金属结构设施上。是将除锈后的钢件浸入500℃左右融化的锌液中,使钢构件表 面附着锌层,从而起到防腐的目的。热镀锌工艺流程:成品酸洗-水洗-加助镀液-烘干-挂镀 -冷却-药化-清洗-打磨-热镀锌完工。 热镀锌是由较古老的热镀方法发展而来的,自从1836年法国把热镀锌应用于工业以来, 已经有一百七十多年的历史了。近三十年来,伴随着冷轧带钢的飞速发展,热镀锌工业得以 大规模发展。 由于锌的标准电极电位负于铁,因此在水和潮湿的空气中镀锌层具有牺牲阳极保护钢基 的作用,从而可以大大的延长钢材的使用寿命。在工业上常用的镀锌层有热浸镀锌、电镀 锌、机械镀锌和热喷涂(镀)锌等,其中热镀锌约占镀锌总量的95%,热镀锌用锌量在世界 范围内占锌产量的40%,在中国约占锌产

热镀锌沉没辊轴套用PTA涂层耐蚀性的研究

在cocrmo系合金、cocrw系合金、铁基合金和镍基合金中添加硼化物、碳化物,采用等离子喷焊(pta)的方法,在热镀锌沉没辊轴套上制备多种涂层。研究结果表明,在cocrmo系合金中添加crb2mob的涂层,焊道成型性良好;涂层表面与锌液基本不浸润,腐蚀面平滑,耐蚀性最佳。

氟碳无铵助镀热镀锌镀层组织及耐蚀性能最新文档

环氧铝粉涂层和氟碳涂层耐蚀性能的比较

采用电化学阻抗谱技术(eis)研究了环氧铝粉涂层和feve氟碳涂层/碳钢体系在天然海水介质中的电化学腐蚀行为,通过对两涂层的涂层电容分析及腐蚀后表面形貌的观察,评价了两种有机涂层的防腐蚀性能。结果表明,随着浸泡时间的延长,两种有机涂层体系的保护作用都有所降低。环氧铝粉涂层在浸泡初期呈现单容抗弧特征,浸泡57天时出现了双容抗弧。氟碳涂层在浸泡周期内eis曲线均呈现单容抗弧特征,浸泡110天时低频阻抗模值仍高于108ω.cm2。在整个浸泡周期内,氟碳涂层的涂层电容基本维持在1.6×10-10~1.8×10-10f.cm-2,约为环氧铝粉涂层电容的1/20,表现出低渗水性。

热镀锌板镀层耐剥离性研究

针对热镀锌板在冲压成形过程中镀层局部剥离的问题,在分析其微观特征的基础上,通过试验研究了镀层厚度、钢基强度及镀层铝含量对镀层耐剥离性的影响。结果表明:该镀层剥离实际上是镀层在厚度方向上远离镀层/钢基界面的局部脱落,而不是因镀层/钢基界面附着力较差所致的镀层整体脱落;随着镀层厚度的增加,镀层耐剥离性显著下降;随着钢基屈强比的增加,镀层耐剥离性下降;随着镀层铝含量的增加,镀层耐剥离性提高。

EPMA在热镀锌钢板镀层组织分析中的应用

本文介绍了应用epma-1600型电子探针测定热镀锌钢板镀层成分和元素重量百分比,并结合光学显微镜金相分析确定镀层中相结构的方法。结果表明,该方法能准确、快速地原位测定镀层中元素含量和组织结构,是镀层与钢基结合性能评价的重要检测手段。

热镀锌-产品知识

镀锌 1.镀锌钢板是为防止钢板表面遭受腐蚀,延长其使用寿命,在钢板表面涂以一层金属锌, 这种涂锌的薄钢板称为镀锌板。 分类和用途:按生产及加工方法可分为以下几类:①热浸镀锌钢板。将薄钢板浸入熔解的锌 槽中,使其表面粘附一层锌的薄钢板。目前主要采用连续镀锌工艺生产,即把成卷的钢板连 续浸在熔解有锌的镀槽中制成镀锌钢板;②合金化镀锌钢板。这种钢板也是用热浸法制造, 但在出槽后,立即把它加热到500℃左右,使其生成锌和铁的合金被膜。这种镀锌板具有 良好的涂料的密着性和焊接性;③电镀锌钢板。用电镀法制造这种镀锌钢板具有良好的加工 性。但镀层较薄,耐腐蚀性不如热浸法镀锌板;④单面镀和双面差镀锌钢板。单面镀锌钢板, 即只在一面镀锌的产品。在焊接、涂装、防锈处理、加工等方面,具有比双面镀锌板更好的 适应性。为克服单面未涂锌的缺点,又有一种在另面涂以薄层锌的镀锌板,

热镀锌作用

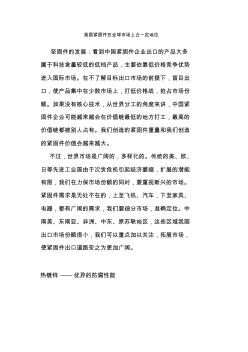

我国紧固件在全球市场上占一定地位 坚固件的发展:看到中国紧固件企业出口的产品大多 属于科技含量较低的低档产品,主要依靠低价格竞争优势 进入国际市场。在不了解目标出口市场的前提下,盲目出 口,使产品集中在少数市场上,打低价格战,抢占市场份 额。如果没有核心技术,从世界分工的角度来讲,中国紧 固件企业可能越来越会在价值链最低的地方打工,最高的 价值链都被别人占有。我们创造的紧固件重量和我们创造 的紧固件价值会越来越大。 不过,世界市场是广阔的,多样化的。传统的美、欧、 日等先进工业国由于次货危机引起经济萎缩,扩展的潜能 有限,我们在力保市场份额的同时,要重视新兴的市场。 紧固件需求是无处不在的,上至飞机、汽车,下至家具、 电器,都有广阔的需求,我们要细分市场,准确定位。中 南美、东南亚、非洲、中东、原苏联地区,这些区域我国 出口市场份额很小,我们可以重点加以关注,拓展市场, 使紧固件出口道路变

热镀锌镀层厚度对耐蚀性的影响及改善途径

热镀锌镀层厚度对耐蚀性的影响及改善途径

热镀锌镀层厚度与镀锌温度的关系

含硅0.12%~0.25%的钢热浸镀锌时镀层厚度随着镀锌温度的升高反而减小。华南理工大学材料学院研究了450℃和480℃,0.14%si钢的热镀锌组织,发现随着浸锌温度升高,镀层组织中η层和ζ层的厚度均减小,而г相由不连续变成较为连续的一层。

连续热镀锌板镀层细微缺陷及防范技术

主要介绍热镀锌钢板镀层表面存在的诸如与钢基板、化学清洗、退火炉、锌液、气刀、平整等有关的细微缺陷的产生原因,同时还侧重介绍诸如采用工艺手段、沉没辊辊面喷涂技术、沉没辊辊面涂层封孔技术、流锌槽改善技术、锌液控制技术等,以减少热镀锌钢板镀层表面细微缺陷和露钢缺陷。

各种镀锌解读:热镀锌、冷镀锌、镀白锌、镀蓝锌、镀彩锌、镀黑锌

各种镀锌解读:热镀锌、冷镀锌、镀白锌、镀蓝锌、镀彩锌、镀黑锌 镀锌工艺介绍 镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表 面处理技术。应用较多主要是热镀锌和冷镀锌(电镀锌)。 热镀锌与冷镀锌(电镀锌)的区别 1、原理不同 热镀锌:原理是将钢铁器件浸入熔融的锌液中获得金属覆盖层。 热侵镀锌 冷镀锌:原理是将加工好的钢铁器件经过除油、酸洗后放入锌盐的溶液里,连接 电解设备后,在利用电化学原理在钢铁器件上沉积一层锌。 2、所需设备不同 热镀锌:酸洗设备、抽底式退火炉或罩式退火炉。 冷镀锌:电解设备。 3、性能及优点不同 电镀锌通常电镀锌层厚度5~15μm,而热镀锌层一般在35μm以上,甚至高达 200μm。热镀锌:持久耐用防腐,标准质量的热镀锌防锈厚度使得其具有极佳 的耐用性;镀层的韧性强,热镀锌的镀锌层形成一种独特的冶炼金属结构,这种 金属结构能承受

热镀锌镀层合金最新研究进展和发展趋势

文章介绍了国内外有关热浸锌合金技术研究及工业应用情况,简述了各种合金镀层的性能及耐蚀原理,指出热镀锌合金发展热点和趋势,对热镀锌合金的研究工作具有指导意义。

氟碳无铵助镀热镀锌镀层组织及耐蚀性能相关

文辑推荐

知识推荐

百科推荐

职位:钢结构项目管理工程师

擅长专业:土建 安装 装饰 市政 园林