大型球罐X型焊缝焊接过程模拟和应力分析

采用ABAQUS软件,使用平面模型,对大型储罐设备中常用的X型焊缝焊接过程进行了模拟。计算可以给出每道焊接的温度分布和应力分布。同时,焊接过程考虑了焊接后的冷却。在计算模拟后,还给出了整体结构的应力分布和应变能变化曲线。

大型球罐x型焊缝焊接过程模拟和应力分析

采用abaqus软件,使用平面模型,对大型储罐设备中常用的x型焊缝焊接过程进行了模拟。计算可以给出每道焊接的温度分布和应力分布。同时,焊接过程考虑了焊接后的冷却。在计算模拟后,还给出了整体结构的应力分布和应变能变化曲线。

混合梁斜拉桥锚拉板主焊缝焊接过程数值分析

为探索锚拉板结构焊缝的焊接温度场和残余应力分布规律,以赣江特大桥(主跨300m的双塔混合梁斜拉桥)为背景工程,采用ansys软件建立中跨主梁边腹板与锚拉板主板连接部分焊缝的有限元模型,基于热-结构耦合分析方法和生死单元技术,对焊缝焊接温度场和应力进行分析。结果表明:施焊过程中,熔池金属的温度超过了钢材熔点,熔池前方的温度梯度较陡,熔池后方的温度梯度较缓;施焊前焊缝区域应力水平低,施焊中熔池区域应力为0,临近熔池区域存在压应力、远离熔池区域存在拉应力,焊后冷却时,熔池区域存在拉应力,而其他位置存在压应力;焊后残余应力水平较高,最大残余应力接近钢材的屈服强度,焊缝区域受力状态不利,在设计施工与后期运营中应予以特别重视。

编辑推荐下载

异种钢焊缝焊接工艺分析

本文主要分析了c级钢与普通碳钢焊接中出现焊接裂纹缺陷及形成原因。为有效地解决焊接中最容易出现焊接裂纹、焊缝熔合不够、易产生缺陷等问题,针对机车构架钢簧座与侧架连接焊缝的焊接问题,进行具体分析,制定出合理的焊接工艺规程。

大型球罐X型焊缝焊接过程模拟和应力分析热门文档

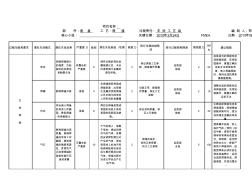

焊接过程PFMEA

咬边 削弱焊接接头 的强度;引起 裂纹的发源地 和断裂失效 有警告的 严重度 9 焊件边缘的母材金 属被熔化后,未及 时得到熔化金属的 填充所致。 3 保证焊接工艺参 数,提高操作质量 。 品质部 抽检 254 选择适当的焊接电流 和焊接速度,采用短 弧操作,掌握正确的 运条手法和焊条角 度,坡口焊缝焊接 时,保持合适的焊条 离侧壁距离。 焊瘤影响焊缝外观很低4 在焊缝根部背面或 焊缝表面,出现熔 化金属流淌到焊缝 之外未熔化的母材 上所形成的金属瘤 2 设备正常,提高操 作质量,保证工艺 参数 品质部 抽检 216 调整合适的焊接电流 和焊接速度,采用短 弧操作,掌握正确的 运条手法 凹坑 将会减小焊缝 的有效工作截 面,降低焊缝 的承载能力 很高8 焊后在焊缝表面或 背面形成低于母材 表面的局部低洼缺 陷。 2保证材料质量,保 证工艺参数 品质部 抽检 232 正确选择

较厚板H型钢T型焊缝焊接工艺

较厚板h型钢焊缝要求焊透,为确保焊缝质量,我查阅了大量技术资料,作了大量的实验,积累了有关实验参数,确定了焊接方法及焊接工艺。

H型钢熔透T型焊缝焊接工艺改进

针对实腹式吊车梁焊接h型钢熔透t型焊缝传统焊接工艺的不足提出合理的改进方案,提高了焊缝质量和施工效率,满足工程施工需要。

LF6铝合金薄板平面内环焊缝焊接应力与变形的数值模拟

从力学角度出发,以lf6铝合金薄板平面内环焊缝的焊接为例,对其焊接残余应力和变形的特点进行了探讨。采用非线性有限元技术,对常规焊接条件下温度场和应力场进行了模拟,结合弹性稳定性理论对环焊缝焊接产生的特殊变形规律进行了研究。数值模拟结果表明,在环焊缝焊接过程中形成了与常规对接焊完全不同的焊接热循环过程,残余应力状态复杂;焊缝外侧的压应力超过了失稳变形极限,造成了铝合金薄板的失稳变形。

大型球罐X型焊缝焊接过程模拟和应力分析精华文档

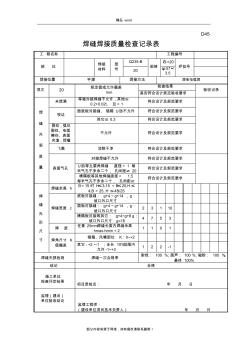

焊缝焊接质量检查记录表精品word

精品word 部分内容来源于网络,如有侵权请联系删除! d45 焊缝焊接质量检查记录表 工程名称工程编号 部位 焊接 材料 型 号 q235-b 规格 δ=20 炉批号 20φ57×3.5 焊接位置平焊焊接方法焊条电弧焊 项次20规定值或允许偏差mm 检查结果 验收记录 是否符合设计规定验收要求 焊 缝 外 观 质 量 未焊满 等强对接焊缝不允许,其他≤ 0.2+0.02t,且<1符合设计及规范要求 咬边 面底板对接缝、锚箱u肋不允许符合设计及规范要求 其它≤0.3符合设计及规范要求 裂纹,弧坑 裂纹、电弧 擦伤、表面 夹渣,焊瘤 不允许符合设计及规范要求 飞溅消除干净符合设计及规范要求 表面气孔 对接焊缝不允许符合设计及规范要求 u肋等主要角焊缝直径<1每 米气孔不多余二个,孔间距≥20符合设计及规范要求 横隔板

焊缝焊接质量检查记录表

d45 焊缝焊接质量检查记录表 工程名称工程编号 部位 焊接 材料 型 号 q235-b 规格 δ=20 炉批号 20φ57×3.5 焊接位置平焊焊接方法焊条电弧焊 项次20规定值或允许偏差mm 检查结果 验收记录 是否符合设计规定验收要求 焊 缝 外 观 质 量 未焊满 等强对接焊缝不允许,其他≤ 0.2+0.02t,且<1符合设计及规范要求 咬边 面底板对接缝、锚箱u肋不允许符合设计及规范要求 其它≤0.3符合设计及规范要求 裂纹,弧坑 裂纹、电弧 擦伤、表面 夹渣,焊瘤 不允许符合设计及规范要求 飞溅消除干净符合设计及规范要求 表面气孔 对接焊缝不允许符合设计及规范要求 u肋等主要角焊缝直径<1每 米气孔不多余二个,孔间距≥20符合设计及规范要求 横隔板等其他焊缝直径<1.5 每米气孔不多余二个,孔间距≥

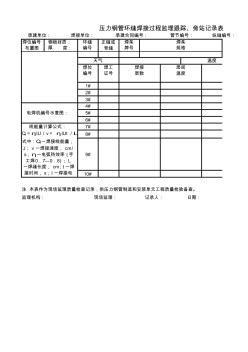

压力钢管环缝焊接过程监理跟踪、旁站记录表

压力钢管环缝焊接过程监理跟踪、旁站记录表 钢板材质:环缝焊条 厚度:编号牌号 焊位焊工 编号证号 1# 2# 3# 4# 5# 6# 7# 8# 9# 10# 焊条 规格 天气温度 焊位编号 布置图 正缝或 背缝 焊接 层数 层间 温度 线能量计算公式: qv=ηiu/v=ηiut/l 注本表作为现场监理质量检查记录,供压力钢管制造和安装单元工程质量检验备查。 监理机构:现场监理:记录人:日期: 承建单位:焊接单位:承建合同编号:管节编号:纵缝编号: 式中:qv一焊接线能量, j;v一焊接速度,cm/ s;η一电弧热效率(手 工焊0.7—0.8);l 一焊缝长度,cm;t一焊 接时间,s;i一焊接电 电焊机编号示意图: 旁站记录表 时间 (s)(a) 焊条 批号 焊条 烘培 湿度 焊工 班长 焊接 电流 焊接焊接 电压 (v) 焊缝 长

基于ANSYS的全焊接球阀焊接过程的温度场分析

焊接部件温度场分布对全焊接球阀质量的提高有直接影响。利用ansys软件建立全焊接球阀温度分布模型,并对其焊接过程中的温度场进行了模拟计算,分析焊接过程中全焊接球阀内部温度分布及变化情况。研究结果表明,温度场的模拟与实际测量结果较吻合,可为下一步研究焊接应力场奠定基础,对全焊接球阀焊接工艺和生产工艺具有重要的指导意义。

焊接过程质量控制及焊缝外观检验记录表

焊接过程质量控制及焊缝外观检验记录表 焊件编号焊接工艺评定号 零件名称焊接位置 焊接母材焊机型号 母材类别电源种类 焊接过程工艺记录 焊接方法 层 次 预热层间电流电压焊速焊材 ℃℃av㎜/min牌号规格焊剂 焊缝外观质量检查 最大错边量最大棱角度 最大咬边 深度/长度 焊缝余高焊缝宽度焊缝外观质量 要求实测要求实测要求实测要求实测要求实测合格不合格 说明 施焊人检验员焊接责任工程师 日期日期日期

大型球罐X型焊缝焊接过程模拟和应力分析最新文档

数字化焊接过程监视和控制

数字化焊接过程监视和控制

球罐焊接工艺

球罐焊接工艺 球罐焊接 施工组织设计工程名称第一卷球罐焊接工艺第1章第1节焊前准 备:焊前准备:16mnr钢的焊接性分析16mnr钢的焊接性分析16mnr钢属低 合金钢,供货状态为正火,pcm>0.25%,具有一定的冷裂倾向,根据16mnr的焊 接cct图可以看出,不产生马氏体的临界冷却时间tp′=26s,根据板厚34mm 16mnr钢的线能量范围12~50kj/cm,结合co2气体保护电弧焊t8/5冷却时间 线算图,初步确定预热温度范围为80~150℃时,t8/5>tp′。第2节焊接工 艺评定根据gb4708-92《钢制压力容器焊接工艺评定》的要求,分别对平仰焊、 立焊和横焊三种位置进行评定。评定项目如下:射线检验、拉伸试验、弯曲试 验、冲击试验(-12℃)。焊接工艺评定报告编号为q-4

球罐焊接工艺_secret

施工组织设计 第1页共8页 工程名称 第一卷球罐焊接工艺 第1章焊前准备: 第1节16mnr钢的焊接性分析 16mnr钢属低合金钢,供货状态为正火,pcm>0.25%,具有一定的冷裂倾向, 根据16mnr的焊接cct图可以看出,不产生马氏体的临界冷却时间tp′=26s,根据 板厚34mm16mnr钢的线能量范围12~50kj/cm,结合co2气体保护电弧焊t8/5冷却 时间线算图,初步确定预热温度范围为80~150℃时,t8/5>tp′。 第2节焊接工艺评定 根据gb4708-92《钢制压力容器焊接工艺评定》的要求,分别对平 仰焊、立焊和横焊三种位置进行评定。 评定项目如下: 射线检验、拉伸试验、弯曲试验、冲击试验(-12℃)。 焊接工艺评定报告编号为q-40(平仰焊) q-41(立焊) q-42(横焊) 第3节焊工的培训与考核

球罐焊接工艺

球罐焊接工艺 第1章焊前准备: 第1节16mnr钢的焊接性分析 16mnr钢属低合金钢,供货状态为正火,pcm>0.25%,具有一定的冷裂倾向,根据16mnr的焊接 cct图可以看出,不产生马氏体的临界冷却时间tp′=26s,根据板厚34mm16mnr钢的线能量范围1 2~50kj/cm,结合co2气体保护电弧焊t8/5冷却时间线算图,初步确定预热温度范围为80~150℃ 时,t8/5>tp′。 第2节焊接工艺评定 根据gb4708-92《钢制压力容器焊接工艺评定》的要求,分别对平 仰焊、立焊和横焊三种位置进行评定。 评定项目如下: 射线检验、拉伸试验、弯曲试验、冲击试验(-12℃)。 焊接工艺评定报告编号为q-40(平仰焊) q-41(立焊) q-42(横焊) 第3节焊工的培训与考核 从事球罐焊接的焊工,必须经过严格的培训与考核,并取得劳动

球罐焊接工艺 (2)

球罐焊接工艺 (2)

浅谈不锈钢焊接过程中焊缝保护方法

随着现在工业的发展,不锈钢以其优良的性能在石油、化工、机械等行业广泛应用。但在不锈钢的焊接中,如不对焊缝进行有效地保护,会导致焊缝中的微量元素烧损,焊缝被氧化,影响焊缝的力学性能。为解决不锈钢在焊接过程中焊缝被氧化的问题,本文就不锈钢在焊接时几种有效的焊缝背面保护方法进行介绍。

在氮气保护焊接过程中的气体分析与控制

在氮气保护焊接过程中的气体分析与控制——在氮气保护焊接过程中的气体分析与控制

压力钢管安装焊接过程的变形分析

水电站重要的组成部分包括压力钢管,其中有地下埋管、明管、坝内埋管三种布置形式,弯管、锥管、主管、分岔管是压力钢管的主要结构。水利水电工程日渐趋于大型化,所以p·d(水头×管径)压力钢管的值越来越大。通常使用钢管为普通钢材制作,则必须增加钢管壁厚,从而对其安装、制作和运输带来巨大的困难。

基于正交试验设计的Ω焊缝焊接工艺参数的确定

为了确定crdm焊接机焊接工艺参数,应用正交试验设计法进行了ω焊缝焊接工艺评定试验,用数理统计方法分析了对焊缝质量产生影响的各焊接参数的主次顺序,得到了最优生产条件。

大型球罐X型焊缝焊接过程模拟和应力分析相关

文辑推荐

知识推荐

百科推荐

职位:节能环保工程造价工程师

擅长专业:土建 安装 装饰 市政 园林