大型高铬铸铁挖泥泵叶轮的铸造生产实践

挖泥船的叶轮是水泵过流部分的核心部件,是铸造生产的难点。铬系白口铸铁目前是国内外耐磨铸铁的主流[1],疏浚泵叶轮的选用材质为抗磨白口铸铁Cr26,它是一种典型的具有良好耐磨性的高铬铸铁,但由于它脆性较强,通常只用于生产形状简

大型高铬铸铁挖泥泵叶轮铸造工艺研究

高铬铸铁具有良好的耐磨性,但由于其高脆性,通常只用于生产形状简单,体积较小的铸件,为了用高铬铸铁生产挖泥泵叶轮,进行了相应的工艺试验。通过合理的设计铸造工艺,利用计算机凝固模拟技术,同时严格控制现场生产过程,可成功地生产出形状复杂,质量较大的高铬铸铁叶轮。其工艺可供同行参考。

大型高铬铸铁挖泥泵叶轮铸件的研制

高铬铸铁具有良好的耐磨性,但脆性较严重,通常只用于生产形状简单,尺寸较小的铸件。通过设计合理的铸造工艺,利用计算机凝固模拟技术,同时严格控制生产过程,成功地生产出了形状复杂的大型高铬铸铁叶轮。

编辑推荐下载

大型高铬铸铁叶轮铸造成形研究

研究设计了目前国内最大高铬铸铁叶轮的铸造成形工艺,并运用铸造cae进行了数值模拟验证。按此工艺铸造出无裂纹、表面光洁、硬度达标、质量合格的叶轮,并成功应用于"新海狮"挖泥船。

大型高铬铸铁叶轮铸造工艺研究

高铬铸铁具有良好的耐磨性,但它是一种脆性材料,通常只用于形状简单、体积较小的铸件。通过设计合理的铸造工艺和严格的生产过程,成功地生产出了形状复杂、重量较大的高铬铸铁叶轮。

大型高铬铸铁挖泥泵叶轮铸造生产实践热门文档

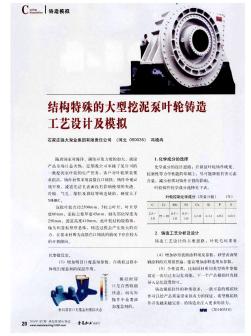

结构特殊的大型挖泥泵叶轮铸造工艺设计及模拟

随着国家对海洋、湖泊开发力度的加大,疏浚产品市场日益火热,近期我公司承接了某公司的一批挖泥泵叶轮的生产任务,客户对叶轮质量要求很高,铸件材质采用高铬白口铸铁,铸件外观必须平整,流道光洁且表面没有影响使用的夹渣、冷隔、气孔、缩松及裂纹等铸造缺陷,硬度大于50hrc。该批叶轮直径2500mm,5枚主叶片,叶片厚度60mm,盖板主要厚度45mm,轴头部位厚度为

挖泥泵泵体类铸件铸造生产工艺分析

挖泥泵泵体类铸件铸造生产工艺分析

挖泥泵泵体类铸件铸造生产工艺

通过分析挖泥泵泵体类铸件结构、材质和使用特点,提出了其相应的铸造工艺及现场实施措施,成功地应用于该类铸件的铸造生产并取得了良好效果。

大型高铬铸铁护套的铸造工艺

护套作为挖泥泵的重要过流部件,要求具有良好的耐磨性和较高的硬度。通过对大型高铬铸铁护套成分工艺分析,针对高铬铸铁的铸造性能特点,制定合理的工艺参数,成功生产了大型高铬铸铁护套。

大型超薄高铬铸铁衬板的铸造成形

高铬铸铁大型超薄衬板铸造成形在挖泥泵乃至铸造行业是一个难题,行话有"铸工怕铸板儿"之称,况且高铬铸铁的薄板除了变形量大之外还有巨大的开裂倾向,铸造成形难度可想而知。本文介绍了通过成分选择和工艺控制,成功铸造高铬铸铁大型超薄衬板的方法,铸件不开裂、表面光洁、硬度达标、变形量在4mm以下。

大型高铬铸铁挖泥泵叶轮铸造生产实践精华文档

大型高铬铸铁护套铸造工艺

随着疏浚行业的发展,挖泥泵零部件越来越大型化,我公司接到了某航道局的大护套生产任务。此护套零件重19t。零件最大方向的尺寸为4501mm×3900mm×1090mm,为我公司历来生产的最大高铬铸铁护套。客户要求护套表面无明显气缩孔,内部组织致密并且硬度须大于58hrc,因此铸造难度较大。

高铬铸铁大型超薄衬板铸造成形

高铬铸铁大型超薄衬板铸造成形

大型高铬铸铁护套铸造工艺

护套作为挖泥泵的重要过流部件,要求具有良好的耐磨性和较高的硬度,而大型高铬铸铁护套的质量要求更高,其铸造难度也更大。本文介绍了通过成分选择和工艺控制,成功生产出我公司历史上最大的挖泥泵护套。

高铬铸铁的熔炼-高铬铸铁 (2)

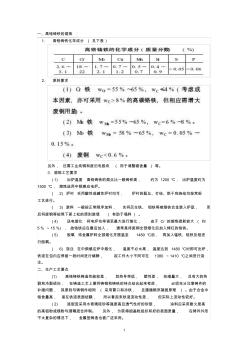

1 一、高铬铸铁的熔炼 1.高铬铸铁化学成分(见下表) 2.原料要求 另外,还需工业纯铜和废旧电极块(用于调整碳含量)等。 3.熔炼工艺要求 (1)出炉温度高铬铸铁的熔点比一般铸铁高,约为1200℃,出炉温度约为 1500℃,熔炼选用中频感应电炉。 (2)炉衬采用酸性或碱性炉衬均可,炉衬的配比、打结、烘干和烧结均按常规 工艺进行。 (3)装料一般按正常顺序加料,先将灰生铁、钼铁等难熔铁合金装入炉底,而 后将废钢等按照下紧上松的原则装填(有助于塌料)。 (4)送电熔化将电炉功率调至最大进行熔化,由于cr的熔炼损耗较大(约 5%~15%),故铬铁应在最后加入,通常是待废钢全部熔化后加入烤红的铬铁。 (5)脱氧待金属炉料全部熔化并提温至

高铬铸铁的熔炼-高铬铸铁

1 一、高铬铸铁的熔炼 1.高铬铸铁化学成分(见下表) 2.原料要求 另外,还需工业纯铜和废旧电极块(用于调整碳含量)等。 3.熔炼工艺要求 (1)出炉温度高铬铸铁的熔点比一般铸铁高,约为1200℃,出炉温度约为 1500℃,熔炼选用中频感应电炉。 (2)炉衬采用酸性或碱性炉衬均可,炉衬的配比、打结、烘干和烧结均按常规 工艺进行。 (3)装料一般按正常顺序加料,先将灰生铁、钼铁等难熔铁合金装入炉底,而 后将废钢等按照下紧上松的原则装填(有助于塌料)。 (4)送电熔化将电炉功率调至最大进行熔化,由于cr的熔炼损耗较大(约 5%~15%),故铬铁应在最后加入,通常是待废钢全部熔化后加入烤红的铬铁。 (5)脱氧待金属炉料全部熔化并提温至

大型高铬铸铁挖泥泵叶轮铸造生产实践最新文档

大型铸铁件砂型铸造生产实践

介绍了我国大型铸铁件的生产历史和发展特点,指出铁液温度和供给量的正确控制、起重能力的合理选择、地坑设置及队伍建设是生产大型铸铁件的独有和不可缺少的基本条件,并用渣罐、泵体和机床床身的生产实例来说明大型铸铁件的工艺特点。

特大型磨机高铬铸铁衬板的生产

目前,国内φ3.5mm以上特大型磨机衬板主要以进门国外高铬衬板和国产高锰钢系衬板为主。进口衬板价格昂贵,一般在2000美元左右,且生产运输周期长,国内高锰钢衬板韧性虽好,但使用寿命不如人意,一般在24个月左右,更换频繁,劳动强度大;同时,随着企业“多破少磨”技术的提高,降低了磨机研磨体对衬板的冲击,导致其加工硬化不足使用寿命又一次大幅度降低。因此,研制适宜特大型磨机高铬衬板替代进口产品显得特别迫切。

高铬铸铁旋风子外壳铸造工艺研究

通过对高炉炼铁除尘器的旋风子外壳的工作条件和非标高铬白口抗磨铸铁的研究,掌握了该材质的性能特点,以及在试生产中取得铸造工艺参数和熔炼参数,应用该材质成功地生产了高炉炼铁除尘器的旋风子外壳。

高铬铸铁后衬板铸造工艺优化设计

后衬板铸件三维图如图1,最大直径ф1444mm,高76mm,内孔直径φ964mm,单面加工余量8mm,铸件重1100kg。材质为高铬铸铁,产品技术要求十分严格,加工面不允许有任何铸造缺陷。

高铬铸铁后衬板铸造工艺的优化设计

高铬铸铁衬板铸造成形在挖泥泵乃至铸造行业是一个难题,衬板铸造时容易变形。本文通过铸造工艺优化来避免铸造缺陷的产生,从而使铸件达到要求。

高铬铸铁铸造磨球生产实践

通过对云南昆钢耐磨科技股份有限公司两年来高铬铸造磨球生产实践进行总结,说明了影响高铬铸造磨球质量的主要因素,从化学成分范围选择、化验、熔炼、模具、造型、浇注、热处理等方面加强控制和管理,可以得到质量稳定合格的产品。.

大型高铬铸铁格筛板的铸造

通过对高铬铸铁格筛板铸件的结构、组成分及技术要求的分析,设计了大型高铬铸铁格筛板的铸造工艺,特别是浇注系统的设计及拉筋设计.结合生产实际条件,对模型制作、造型及制芯、下芯和合箱、熔炼浇注及铸件清理和打磨工序进行了详细阐述.按上述工艺方案所生产出的铸件,其表面质量良好、满足了用户的要求.

特大型高强度孕育铸铁叶轮泵铸件的铸造工艺

本文介绍特大型高强度孕育铸铁叶轮泵的造型工艺、冲天炉熔炼工艺,铁水孕育处理,炉前检验和浇注方法.

高铬铸铁磨辊铸造工艺设计

近年来,我公司不断接到磨辊类铸件的生产订单,用户要求质量较高,具有一定生产难度。磨辊一般都用于矿石加工,因其工作介质的特殊性,硬度要求很高,此外其壁厚均较大,给补缩带来一定困难,因此,制订合理的铸造工艺,选择合适的化学成分,是生产出质量合格磨辊铸件的关键。该铸件最大直径1900mm,壁厚150mm,高度500mm,材质为高铬耐磨铸铁。技术要求铸件表面不得有裂纹、缩孔等铸造缺陷,硬度>60hrc。1.材质成分选择化学成分设计的主要思路:要保证铸件达到足够的硬度要求,并且也要具备一定韧性抵御开裂倾向,同时还要有较好的铸造工艺性能。

铸造高铬铸铁复合锤头

介绍了消失模铸造高铬铸铁复合锤头的生产经验,对其锤头、锤柄的不同铸式的铸造工艺、热处理方法作了详尽说明,并对常出现的问题进行了分析。提出了解决问题的对策。

大型高铬铸铁挖泥泵叶轮铸造生产实践相关

文辑推荐

知识推荐

百科推荐

职位:灯光设计师

擅长专业:土建 安装 装饰 市政 园林