大型高铬铸铁挖泥泵叶轮铸造工艺研究

高铬铸铁具有良好的耐磨性,但由于其高脆性,通常只用于生产形状简单,体积较小的铸件,为了用高铬铸铁生产挖泥泵叶轮,进行了相应的工艺试验。通过合理的设计铸造工艺,利用计算机凝固模拟技术,同时严格控制现场生产过程,可成功地生产出形状复杂,质量较大的高铬铸铁叶轮。其工艺可供同行参考。

大型高铬铸铁挖泥泵叶轮的铸造生产实践

挖泥船的叶轮是水泵过流部分的核心部件,是铸造生产的难点。铬系白口铸铁目前是国内外耐磨铸铁的主流[1],疏浚泵叶轮的选用材质为抗磨白口铸铁cr26,它是一种典型的具有良好耐磨性的高铬铸铁,但由于它脆性较强,通常只用于生产形状简

大型高铬铸铁叶轮铸造工艺研究

高铬铸铁具有良好的耐磨性,但它是一种脆性材料,通常只用于形状简单、体积较小的铸件。通过设计合理的铸造工艺和严格的生产过程,成功地生产出了形状复杂、重量较大的高铬铸铁叶轮。

编辑推荐下载

大型高铬铸铁挖泥泵叶轮铸件的研制

高铬铸铁具有良好的耐磨性,但脆性较严重,通常只用于生产形状简单,尺寸较小的铸件。通过设计合理的铸造工艺,利用计算机凝固模拟技术,同时严格控制生产过程,成功地生产出了形状复杂的大型高铬铸铁叶轮。

结构特殊的大型挖泥泵叶轮铸造工艺设计及模拟

随着国家对海洋、湖泊开发力度的加大,疏浚产品市场日益火热,近期我公司承接了某公司的一批挖泥泵叶轮的生产任务,客户对叶轮质量要求很高,铸件材质采用高铬白口铸铁,铸件外观必须平整,流道光洁且表面没有影响使用的夹渣、冷隔、气孔、缩松及裂纹等铸造缺陷,硬度大于50hrc。该批叶轮直径2500mm,5枚主叶片,叶片厚度60mm,盖板主要厚度45mm,轴头部位厚度为

大型高铬铸铁挖泥泵叶轮铸造工艺研究热门文档

大型高铬铸铁叶轮铸造成形研究

研究设计了目前国内最大高铬铸铁叶轮的铸造成形工艺,并运用铸造cae进行了数值模拟验证。按此工艺铸造出无裂纹、表面光洁、硬度达标、质量合格的叶轮,并成功应用于"新海狮"挖泥船。

大型高铬铸铁护套的铸造工艺

护套作为挖泥泵的重要过流部件,要求具有良好的耐磨性和较高的硬度。通过对大型高铬铸铁护套成分工艺分析,针对高铬铸铁的铸造性能特点,制定合理的工艺参数,成功生产了大型高铬铸铁护套。

大型高铬铸铁护套铸造工艺

随着疏浚行业的发展,挖泥泵零部件越来越大型化,我公司接到了某航道局的大护套生产任务。此护套零件重19t。零件最大方向的尺寸为4501mm×3900mm×1090mm,为我公司历来生产的最大高铬铸铁护套。客户要求护套表面无明显气缩孔,内部组织致密并且硬度须大于58hrc,因此铸造难度较大。

大型高铬铸铁护套铸造工艺

护套作为挖泥泵的重要过流部件,要求具有良好的耐磨性和较高的硬度,而大型高铬铸铁护套的质量要求更高,其铸造难度也更大。本文介绍了通过成分选择和工艺控制,成功生产出我公司历史上最大的挖泥泵护套。

高铬铸铁旋风子外壳铸造工艺研究

通过对高炉炼铁除尘器的旋风子外壳的工作条件和非标高铬白口抗磨铸铁的研究,掌握了该材质的性能特点,以及在试生产中取得铸造工艺参数和熔炼参数,应用该材质成功地生产了高炉炼铁除尘器的旋风子外壳。

大型高铬铸铁挖泥泵叶轮铸造工艺研究精华文档

高铬铸铁后衬板铸造工艺优化设计

后衬板铸件三维图如图1,最大直径ф1444mm,高76mm,内孔直径φ964mm,单面加工余量8mm,铸件重1100kg。材质为高铬铸铁,产品技术要求十分严格,加工面不允许有任何铸造缺陷。

高铬铸铁后衬板铸造工艺的优化设计

高铬铸铁衬板铸造成形在挖泥泵乃至铸造行业是一个难题,衬板铸造时容易变形。本文通过铸造工艺优化来避免铸造缺陷的产生,从而使铸件达到要求。

泵用新型高效叶轮的铸造工艺

泵用新型高效叶轮的铸造工艺

超高铬铸铁气门座离心铸造工艺研究

根据离心铸造特点和超高铬铸铁的性能特点,利用自行设计的离心铸造机,实验得到材料为铬含量超过32wt%的超高铬铸铁材料气门座的离心铸造工艺:涂挂涂料温度、浇注前铸型预热温度、铁水出水温度和浇注温度分别为120~150℃、270~320℃、1500~1520℃和1460~1480℃,炉前用0.3wt%的75硅铁进行孕育处理;铸型转速1750r/min,浇注速率1kg/s,浇注完成后30s打开冷却水,冷却150~180s后停机、出型。检测结果表明:铸件硬度和金相组织等性能符合气门座的工况要求。

泵用新型高效叶轮的铸造工艺

介绍了新型不锈钢叶轮的结构特点,通过对砂型铸造叶轮工艺方案的改进设计,系统分析了凹坑类气孔缺陷产生的因为.工艺试验结果表明,采用碱性酚醛树脂砂制芯和平做立浇工艺等方法,可消除由于排气不畅使叶轮产生的凹坑类气孔缺陷.

大型高铬铸铁挖泥泵叶轮铸造工艺研究最新文档

渣浆泵叶轮铸造工艺的改进

介绍了铸件的结构和技术要求,对采用原工艺所带来的气孔、缩孔等缺陷分析后,进行了改进:将原来的冷冒口改为热冒口,提高了补缩效率;冒口座由砂芯带出,保证了冒口座周围型砂的树脂加入量和紧实度;用热风机在200℃下烘烤砂型(芯),防止砂型(芯)吸收水分,同时降低浇注温度,减少树脂砂的发气量。最终使铸件合格率由50%提高到90%。

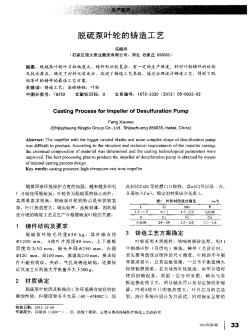

脱硫泵叶轮的铸造工艺

脱硫泵叶轮叶片扭曲度大,铸件形状较复杂,有一定的生产难度.针对叶轮铸件的结构及技术要求,确定了材料化学成分,改进了铸造工艺参数.通过合理设计铸造工艺,得到了脱硫泵叶轮铸件的最佳工艺方案.

脱硫泵叶轮铸造工艺的优化设计

脱硫泵叶轮的铸造成型由于铸件结构扭曲大,材质脆性高在铸造行业是一个难题,本文通过铸造工艺优化来避免铸造缺陷的产生,从而使铸件达到要求.

渣浆泵叶轮铸造工艺的优化设计

渣浆泵叶轮作为渣浆泵的主要过流部件,铸件质量要求很高。叶片和盖板较厚的叶轮有一定的生产难度,本文通过对铸造缺陷深入分析和工艺优化设计,使铸件合格率有了大幅提升。

高铬铸铁热电偶保护管的铸造工艺

从化学成分、铸造工艺入手,采用熔模精密铸造工艺,成功制备出表面光洁度好,性能优良,适合批量生产的高铬铸铁热电偶保护管。对比了用不锈钢管、石墨芯棒和石英管做芯管(芯棒)进行浇注的优缺点,发现用石英管做芯管制备的保护管表面光洁,成本低,工艺成品率高。所制备的保护管硬度为hrc58.7,组织中存在呈菊花放射状的锥体形状的碳化物,碳化物以紧密的纤维状分布在基体中,x衍射发现存在大量的(fe,cr)7c3,出现这种化合物会使铸件的耐磨性能提高。

高铬铸铁磨辊的铸造工艺

分析了磨辊铸件的材质成分,针对高铬铸铁的铸造性能特点,合理确定了铸件的铸造工艺参数,成功生产出外观无缺陷、尺寸合格、硬度达标的磨辊铸件.通过采用倾斜浇注,大大提高了工艺出品率.

高铬铸铁磨辊铸造工艺设计

磨辊铸件的特点是形状简单、壁厚较大,但其硬度要求很高,必须大于60hrc,因而选用高铬铸铁材质。本文介绍了通过成分选择和工艺控制,并采用倾斜浇注的方式,成功铸造出外观无缺陷、尺寸合格、硬度达标的高铬铸铁磨辊铸件。

特大型高强度孕育铸铁叶轮泵铸件的铸造工艺

本文介绍特大型高强度孕育铸铁叶轮泵的造型工艺、冲天炉熔炼工艺,铁水孕育处理,炉前检验和浇注方法.

薄壁高铬铸铁管件铸造工艺研究

近年来,我公司承接了几个国外公司的疏浚管件生产任务,作为过流部件要求质量很高,铸件材质采用高铬白口铸铁,铸件表面必须没有缩孔、气孔、夹砂、裂纹等缺陷,热处理后硬度大于58hrc,又因为此铸件壁厚很薄,铸造难度较高,因此,制定合理的铸造工艺和选择合适的化学成分是生产出质量合格管件的关键。

渣浆泵叶轮铸造工艺的优化设计

渣浆泵在矿山、电力等行业应用广泛,叶轮作为渣浆泵的核心部件,其质量关系到渣浆泵的使用寿命,因此不能有缩孔等铸造缺陷。部分渣浆泵叶轮叶片盖板较厚,生产难度较大,铸造气孔、缩孔等问题频发。对此我们深入分析原因,对原工艺进行优化设计,取得了很好的效果。

大型高铬铸铁挖泥泵叶轮铸造工艺研究相关

文辑推荐

知识推荐

百科推荐

职位:岩土与隧道工程师

擅长专业:土建 安装 装饰 市政 园林