热装热轧微合金钢板表面裂纹分析

利用金相观察、扫描电镜及能谱分析和透射电镜等手段,对热装热轧微合金钢板出现的表面裂纹进行分析研究,并与使用同批次连铸坯冷装热轧无裂纹的钢板进行比较,分析产生表面裂纹的原因。试验结果表明热装热轧微合金钢板产生表面裂纹的原因是铸坯冷却或加热过程中cu、as低熔点元素在奥氏体晶界的偏聚。与热装热轧板相比,冷装热轧板晶粒尺寸小,直径在10μm左右,而热装热轧板晶粒尺寸大且不均匀。热轧板析出物尺寸在15~25nm之间,裂纹源处较基体多,大量细小的nb(c,n)化合物在奥氏体晶界析出,降低了晶界强度。

编辑推荐下载

厚规格低合金钢板表面裂纹率高的原因分析及措施

针对中板生产线厚规格钢板表面裂纹率高的现象,借助金相分析,结合不同厚度钢板熔炼成分和轧制规程进行分析,认为厚规格钢板中裂纹敏感性元素nb、als含量高、ti含量不充足和未采用大压下轧制规程是厚规格钢板裂纹率高的原因,并提出了改善措施。

低碳微合金钢中厚板表面裂纹形成原因分析

分析了中厚板表面裂纹形成的原因。结果表明:中板表面裂纹是连铸坯表面裂纹的遗传,连铸结晶器内坯壳不均匀是导致裂纹产生的根本原因。通过降低c含量、更换镀层结晶器等措施,取得了良好的效果。

低碳含铌微合金钢板表面微裂纹的控制热门文档

含铌、钒、钛微合金钢连铸坯角部横裂纹研究现状

在微合金钢连铸生产过程中,角部横裂纹一直未得到有效解决,裂纹的存在减少了铸坯热送量,严重影响生产顺行。综述了微合金连铸坯角部横裂纹的形成机理,重点分析了铌、钒、钛等微合金元素对角部横裂纹的影响,分析了防止横裂纹产生的措施,认为消除微合金钢连铸坯角部横裂纹的最有效方法是控制铸坯表层微观组织,使其具有较低的裂纹敏感性,克服连铸弯曲与矫直过程中产生的应力,而不产生裂纹。

高耐蚀镀铝锰合金钢板

高耐蚀镀铝锰合金钢板

高耐蚀镀铝锰合金钢板

高耐蚀镀铝锰合金钢板

20MnSi合金钢板

20mnsi 20mnsi是合金结构钢板,是建筑材料,20mnsi是强度高和综合性能好的钢种。可用于钢 结构制作、建筑业、机器零部件及各类标准件的制作。形态:螺纹钢筋、冷轧钢带状态:热 轧、冷轧20mnsi为老国家标准,现为建筑用钢筋混凝土用钢第二部分,热轧带肋钢筋 20mnsi最新报价20mnsi期货订扎---李丹15203750895 20mnsi化学成分/20mnsi编辑 20mnsi碳(c)0.17-0.23 锰(mn)1.30-1.70 镍(ni)≤0.030 硅(si)0.40-0.70 磷(p)≤0.045 硫(s)≤0.045 铬(cr)≤0.030 铜(cu)≤0.030 c+1/6mn≤0.5 20mnsi为老国家标准,现为建筑用钢筋混凝土用钢第二部分,热轧带肋钢筋。

低碳含铌微合金钢板表面微裂纹的控制精华文档

含铜超低碳微合金钢冷却过程硼的晶界偏聚

用硼径迹显微照相技术研究含铜超低碳微合金钢从1150℃以5℃/s冷却到850℃过程中硼的晶界偏聚的形成与发展的过程。统计分析了冷却到不同温度时富集因子与贫化区宽度的变化,研究表明在冷却初始阶段硼—空位复合体迅速扩散到晶界上,使晶界上的硼迅速增加,在1090℃达到极大值,冷却到1090~940℃区间时,随着温度的降低晶界上的硼发生明显的反向扩散,晶界上的硼逐渐减少,继续降低温度,随着析出物的出现反向扩散变弱,晶界上硼的偏聚量又开始增加。

低碳合金钢板件渗碳淬火及变形研究

低碳合金钢板件渗碳淬火及变形研究

超低碳含铜微合金钢中时效析出相的晶体结构

用高分辨电子显微镜(hrem)进行了nb、cr、mo、ni等微合金元素复合微合金化的实用超低碳含cu钢中时效析出相的形貌观察及晶体结构鉴定,探索将hrem分析技术有效应用于工程材料微观结构研究的新途径。在300万倍以上的放大倍率下清晰观察到了尺寸仅有十个nm左右的细小弥散分布的时效析出颗粒以及其中的孪晶结构,还有大量在局部微区形成的过渡结构。尝试用单个颗粒hrem像上的晶格条纹间距鉴定了钢中除ε-cu以外的另3类时效析出相的晶体结构。结果表明,时效期间钢中析出cu、nb、cr、mo、ni的特殊碳化物(碳氮化物),与ε-cu共同产生时效强化作用。提出了用hrem像对实用钢材中弥散分布的微细析出相进行晶体结构鉴定的实验方法。

钼对低碳微合金钢组织和性能的影响

钼对低碳微合金钢组织和性能的影响 孔君华1,2,郑 琳1,郭 斌1,李平和1,谢长生2 (11武汉钢铁(集团)公司技术中心钢铁产品研究所,湖北 武汉 430083; 21华中科技大学材料科学与工程学院,湖北 武汉 430074) 摘 要:研究了低碳微合金钢中mo元素对形变奥氏体在连续冷却后组织和性能的影响。得出在此系列钢 中,随mo含量增加,针状铁素体量随之增加,同时钢中出现贝氏体束和m-a组织。屈服强度、抗拉强 度随mo含量的增加而提高,且抗拉强度的提高幅度高于屈服强度,屈强比随mo的加入而降低,且随m -a组织增多,钢的冲击韧性损失加大。 关键词:微合金钢;钼;金相组织;力学性能 中图分类号:tg142113 文献标识码:a 文章

两相区热轧对低碳合金钢板组织性能的影响

为了提高低碳合金钢板的强度,进行了终轧温度为710℃的(α+γ)两相区和γ单相区的热轧对比试验。结果表明:与终轧温度为800℃奥氏体单相区轧制的钢板相比,采用终轧温度为710℃的两相区热轧工艺所得到的钢板强度并没有增加;而且,(α+γ)两相区轧制条件下所得到的多边形铁素体组织具有二个特征,一是呈现仿晶界型铁素体形貌,二是部分铁素体晶粒沿轧制方向被拉长,一定程度上出现织构现象,但不十分明显。

低碳含铌微合金钢板表面微裂纹的控制最新文档

热轧低合金钢板表面边裂的分析与研究

济钢中厚板厂投产调试以来,在轧制厚度32~50mmq345b过程中,钢板边部裂纹频繁发生,成为影响钢板质量的重要因素。通过对厚板边裂的金相分析和对比试验,发现连铸坯的角部横向裂纹(角横裂)是钢板边裂缺陷的起源。结合济钢新建厚板连铸机的生产情况,分析了板坯角横裂的形成原因,根据实际工艺条件,采取针对性的措施后,钢板表面边裂的发生率大幅度降低。

一种连铸连轧低碳低合金钢板的组织特征

利用光学显微镜、直读光谱仪和电子探针研究了一种用连铸连轧工艺生产的低碳低合金钢板的组织特征及成分偏析.结果表明:该钢板的显微组织以珠光体/铁素体带状组织为主要特征,并且随距钢板表面距离增加,带状组织中珠光体比例增加,铁素体平均晶粒尺寸增大.锰含量沿垂直带状组织方向波动,在珠光体条带内含量较高,而在铁素体条带内含量相对较低.钢板中心偏析明显,形成较多长条状硫化物夹杂.

一种连铸连轧低碳低合金钢板的冲击韧性

利用扫描电镜研究了一种用连铸连轧工艺生产的低碳低合金钢板的冲击断口.结果表明,裂纹优先在硫化物夹杂与钢基体界面处形核,裂纹的扩展有沿带状组织发展的趋势.条状硫化物夹杂和带状组织均降低钢材横向的冲击韧性,但带状组织的影响较小.正火能明显改善钢板横向的冲击韧性,但对纵向冲击韧性的改善甚微.

热镀锌铁合金钢板冲压成形过程表面特性研究

热镀锌铁合金钢板在冲压过程中经常出现锌层的粉化和剥落等质量缺陷,加大了质量控制的难度。本文分析了不同预变形条件下热镀锌铁合金镀层的表面形貌和断面金相的演化,同时研究了正压力对摩擦系数的影响。结果表明:锌铁合金层镀层裂纹的萌生和发展是导致锌层粉化的根本原因。随着正压力的增大,锌铁合金钢板的摩擦系数明显降低,但当压力较大时降幅明显放缓。

低碳含铌钢表面裂纹的研究与改进措施

主要研究了低碳含铌钢的表面裂纹形成的原因。通过对表面裂纹缺陷部位进行金相组织观察、sem(eds)、金属原位分析,得知低碳含铌钢表面裂纹附近存在夹杂物,铌元素的含量富集。钢水中的氮过高、连铸二冷水强度是影响铌提前凝固析出富集的主要原因。通过降低钢水的氮含量,适当提高热矫温度等工艺的优化措施,明显降低了低碳含铌钢的表面裂纹。

铌合金在微合金钢中的溶解析出研究

本文采用理论分析的方法计算了不同铌、碳含量条件下,铌微合金在管线钢中的溶解析出温度,结合理论计算结果,采用实验室冶炼不同成分管线钢并进行试验检测,确定了不同铌微合金在管线钢中的赋存形式,结果表明,铌微合金溶解析出行为与钢种碳含量和铌含量关系密切,管线钢中添加过多的碳和铌,将导致加热过程中铌不能充分溶解,最终严重影响管线钢的韧性。最终,提出管线钢中合理的碳含量和铌含量设计方案。

连铸低合金钢板坯表面裂纹的成因

连铸低合金钢板坯表面裂纹的成因

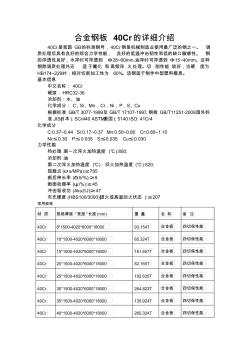

合金钢板40Cr的详细介绍

合金钢板40cr的详细介绍 40cr是我国gb的标准钢号,40cr钢是机械制造业使用最广泛的钢之一。调 质处理后具有良好的综合力学性能,良好的低温冲击韧性和低的缺口敏感性。钢 的淬透性良好,水淬时可淬透到ф28~60mm,油淬时可淬透到ф15~40mm。这种 钢除调质处理外还适于氰化和高频淬火处理。切削性能较好,当硬度为 hb174~229时,相对切削加工性为60%。该钢适于制作中型塑料模具。 基本信息 中文名称:40cr 硬度:hrc32-36 冷却剂:水、油 化学成分:c,si,mn,cr,ni,p,s,cu 根据标准gb/t3077-1999及gb/t17107-1997、钢板gb/t11251-2009国外标 准:jis(日本):scr440astm(美国):5140iso:41cr4 化学成分 c:0.37~0.

微合金钢横向角裂纹分析及对策

热轧之后发生角裂是微合金钢的一种典型缺陷,这种角裂会在结晶器中出现,并在随后的连铸过程,特别是矫直过程中扩展。在铸坯表面温度下,当铸坯表面经受了比材料固有强度大的热应变、机械应变或相变应变时,就会出现这种裂纹。在某些热轧坯中也会出现这种裂纹,这些裂纹形成的机理大致如下:在晶界处第二相的沉淀硬化,它可能会使热延性恶化。

低碳含铌微合金钢板表面微裂纹的控制相关

文辑推荐

知识推荐

百科推荐

职位:助理资料员

擅长专业:土建 安装 装饰 市政 园林