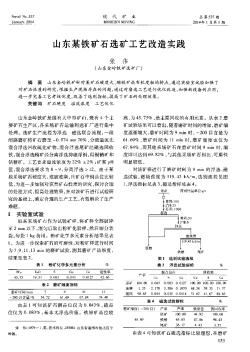

山东某铁矿石选矿工艺改造实践

山东金岭铁矿针对某矿石硬度大、磁铁矿嵌布粒度粗的特点,通过实验室试验加强了对矿石性质的研究,根据生产现场存在的问题,通过对磨选工艺进行优化改造,加强新设备的应用,进一步完善工艺考核制度,改善了选别指标,提高了矿石的处理效果。

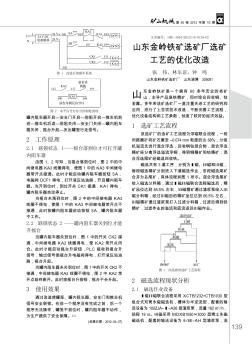

山东金岭铁矿选矿厂选矿工艺的优化改造

山东金岭铁矿是一个拥有60多年历史的老矿山,主导产品是铁精矿,同时综合回收铜、钴金属。多年来该矿选矿厂一直注重先进工艺的研究和应用,进行了上百项技术改造,不断完善工艺流程,优化设备结构和工艺参数,创造了较好的经济效益。

编辑推荐下载

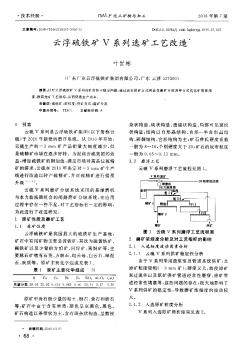

云浮硫铁矿V系列选矿工艺改造

针对云浮硫铁矿v系列选矿指标不稳定问题,通过改变供矿方式和改变磨矿介质两种方式优化矿浆浓细度,提高选矿工艺指标,从而降低生产成本。

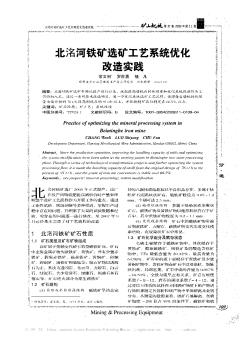

北洺河铁矿选矿工艺系统优化改造实践

北洺河铁矿选矿车间从投产运行以来,就把提高磨机台时处理量和优化系统改造作为工作的切入点,通过一系列技术改造项目,进一步优化系统选矿工艺流程,使得每台磨机的处理量由设计初的76t/h提高到现在的91t/h以上,并且铁精矿品位稳定在66.5%以上。

大垅下铁矿矿石特征与选矿工艺改造热门文档

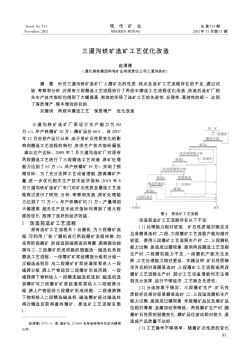

三道沟铁矿选矿工艺优化改造

针对三道沟铁矿选矿厂入磨矿石的性质、特点及选矿工艺流程存在的不足,通过试验、考察和分析,对原有三段磨选工艺流程进行了两段半磨选工艺流程优化改造,改造后选矿厂相关生产技术指标均得到了大幅提高,有效的实现了选矿工艺的先进性、合理性、高效性的统一,达到了保质增产、降本增效的目的。

庙沟铁矿选矿工艺综合改造实践

庙沟铁矿通过对选矿工艺进行综合改造,改善了渣浆泵工作参数,满足了水力旋流器给矿条件,工艺流程由三段磨矿改为两段磨矿,提高了磨机磨矿效果,流程运行稳定,并取得了较好的经济效益。

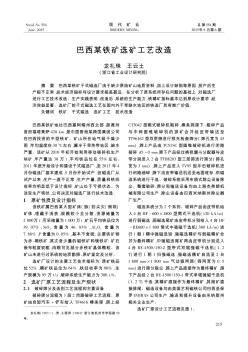

巴西某铁矿选矿工艺改造

巴西某铁矿干式磁选厂由于缺少原始矿山地质资料,加上设计缺陷等原因,投产后生产极不正常,技术经济指标与设计要求相差甚远。在分析了原系统所存在问题的基础上,对磁选厂进行工艺技术改造。生产实践表明,改造后,系统的生产能力,铁精矿指标基本达到原设计要求,经济效益显著。选矿厂的干式磁选工艺在国内外干旱缺水地区的铁选厂具有推广价值。

石门铁矿选矿工艺设备改造的探讨

针对石门铁矿破碎生产流程中存在的问题,通过破碎设备设计生产能力和实际运行情况考查,查出粗、中碎设备不匹配,中碎设备负荷较大,细碎设备本身质量不过关,故障较多,破碎产品粒度偏大且不均匀,提出工艺设备改造方案,并建议实施,以保证达产。

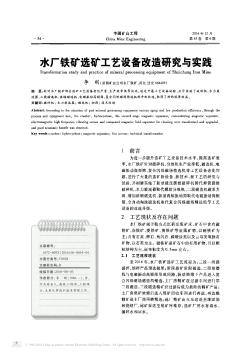

水厂铁矿选矿工艺设备改造研究与实践

针对水厂铁矿部分选矿工艺设备老化严重、生产效率低等状况,通过开展工艺设备试验,分步实施了破碎机、水力旋流器、二段磁选机、浓缩磁选机、电磁振动高频筛、复合闪烁磁场精选机的升级改造,取得了好的经济效益。

大垅下铁矿矿石特征与选矿工艺改造精华文档

浅析李楼铁矿选矿工艺的设计

李楼铁矿60万t/a选矿厂是我国第一座利用弱磁—强磁粗选抛尾—强磁精选—强磁精选尾矿反浮选工艺处理低品位镜铁矿石的选厂,选厂建设竣工后进行了生产调试与技术改造,为后期的500万t/a选厂建设提供了设计依据。

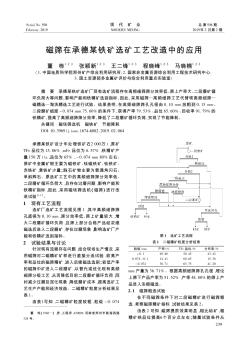

磁筛在承德某铁矿选矿工艺改造中的应用

承德某铁矿选矿厂现有选矿流程存在高频细筛筛分效率低、筛上产率大、二段磨矿循环负荷大等问题,影响产能和铁精矿选别指标,因此,采用磁筛—高频细筛工艺代替现高频细筛—磁精选—淘洗精选工艺进行试验。结果表明,在高频细筛筛孔孔径由0.10mm放粗到0.15mm、二段磨矿细度-0.074mm75.60%的条件下,获得产率79.53%、品位65.60%、回收率91.79%的铁精矿,提高了高频细筛筛分效率,降低了二段磨矿循环负荷,实现了节能降耗。

韩旺铁矿选矿工艺流程改造鉴定会

由山东韩旺铁矿和马鞍山矿山研究院联合完成的韩矿第三期选矿工艺流程技术改造,于1990年12月19日在韩旺铁矿通过了山东省冶金工业总公司主持的鉴定。韩矿1979年建矿,选厂年处理能力为100万t,1987年进行了增加立式磁重选矿机(立磁)为主的“阶段磨选-细筛再磨-立磁工艺流

弓长岭贫赤铁矿选矿工艺流程改造实践

弓长岭贫赤铁矿石具有嵌布粒度粗细不均的特点,粗者0.125mm,细者0.037mm,更细者0.010mm才单体解离,是复杂难选的红铁矿。本文全面地对红矿选矿生产实践及阶段磨矿、强磁重选新工艺流程的工业试验作了介绍和分析,阐述了坚持技术改造是进一步提高选矿回收率和精矿品位的有效途径.

昆钢罗次铁矿强磁选矿工艺的技术改造

通过对强磁工艺技术改造后的选矿指标进行生产统计及粒级分析、流程考查,阐明了改造后的实际效果及其特点。

大垅下铁矿矿石特征与选矿工艺改造最新文档

金矿选矿工艺改造研究

本文结合实际对原选矿工艺进行优化改造,扩大了选矿规模,提高了金总回收率,降低了生产成本,有利于提高企业的综合经济效益。

贵州某地萤石矿选矿工艺改造及生产实践

贵州某萤石选矿厂通过增加洗泥、先浮硫再浮萤石等工艺技术流程,较好地解决了该厂长期以来品位不高、回收率低等问题。新工艺流程在生产实践中应用后,获得了精矿品位95.25%、回收率91.68%的好指标,同时生产成本降低,取得了较好的经济效益。

某锂辉石矿选矿工艺流程改造

某锂辉石选厂停产数年,近期企业易主后,准备恢复生产。在恢复生产的同时对原有工艺流程进行局部改造。充分利用现有的设备实施,并适合增加部分选矿设备,即可实现新工艺流程。改造后预计精矿品位可提高品位0.2~0.5个百分点,回收率可提高2~3个百分点。

磷尾矿中黄铁矿回收选矿工艺技术改造与生产实践

通过加含氟酸性废水(ph=1~3)替代浓硫酸调浆和活化、调ph值到7.0、降低黄铁矿浮选温度与缩短浮选时间等工艺技术改造,可将从黄麦岭磷尾矿中回收的硫精矿品位由原工艺的33.07%提高到40.26%,收率也由原工艺的68.24%提高到86.82%,不仅提高了资源的综合利用率,也为公司每年降低生产成本2000多万元,创造了可观的经济效益。

莱矿选矿工艺设备技术改造与实践

莱芜矿业公司结合入选原矿矿石性质及选矿工艺设备,对工艺技术综合分析,通过改进破碎工艺流程、优化磨选工艺流程、更新磁选设备、实施磨前湿选工艺、应用高频细筛等,选矿产能由23万t/a提升到46万t/a,铁精矿品位稳定在65%以上,铁金属回收率由86%提升到93%以上,材料单耗有了不同程度的下降。

棒磨山铁矿选矿工艺流程改造实践

棒磨山铁矿选矿工艺流程改造实践

袁家村铁矿选矿工艺水处理系统改造设计

介绍了太钢袁家村铁矿选矿工艺水处理工艺流程,提出该流程存在的问题,同时结合其他选矿厂选矿工艺水处理实践经验提出了改造方案。

陕西某金矿选矿工艺改造及生产实践

针对陕西某金矿新建尾矿库未做防渗处理,含氰尾矿浆不能达标排放导致新尾矿库无法启用的难题,在充分利用现有设备、设施及厂房的条件下对其选矿工艺进行了技术改造,由全泥氰化炭浆提金工艺改造为浮选—金精矿氰化炭浆提金工艺。生产实践表明:通过工艺改造及优化,金回收率由74.478%提高至79.314%,企业年增经济效益1973万元;氰化尾矿排放量由10000t/d降低至289t/d,有效地缓解了安全环保压力,为企业带来显著的社会效益。

陕西某铜金矿选矿工艺改造研究

某铜金矿的铜品位为1.11%,金品位为1.05g/t,选厂建成后铜、金回收率较低,本文通过分析选矿试验并结合现场情况提出增加"一精一扫",现场经技术改造后,铜回收率提高了5.17%,金回收率提高了5.31%。

某铜矿选矿工艺流程优化改造

针对某铜矿选矿厂目前选矿工艺流程存在的伴生有价金属金、钴未得到有效回收利用的问题,通过增加重选回收金、浮选回收硫钴流程对原"抑硫浮铜—铜尾矿磁选回收铁"进行优化改造。改造后,新工艺流程在铜、铁回收指标变化幅度较小的前提下,获得金品位486.00g/t,金回收率38.88%的毛金砂,硫品位32.45%、钴品位0.43%,硫、钴回收率分别是19.20%、24.51%的硫钴精矿。生产应用后,新增合质金34.817kg/a,硫钴精矿1128.6t/a,实现了矿石中伴生有价元素金、钴的有效回收,经济效益显著,可为其他类似选矿厂综合回收有价金属提供借鉴。

大垅下铁矿矿石特征与选矿工艺改造相关

文辑推荐

知识推荐

百科推荐

职位:水电安全施工员

擅长专业:土建 安装 装饰 市政 园林