单级双吸整体式铸钢泵体铸件的铸造工艺设计

单级双吸整体式蜗壳泵体结构复杂,给铸造工艺的设计及后续的生产带来很大难度。本文通过对泵体结构进行铸造工艺性分析并结合以往的生产经验,提出了切实可行的铸造工艺方案并进行了生产验证,对此类泵体的铸造工艺设计起到借鉴参考作用。

大型水泵用泵体的铸造工艺

本文针对一种大型水泵新产品中泵体的铸造工艺难点,对铸件生产过程中的关键工艺技术进行了分析,详细地介绍了这种大型水泵新产品中泵体的铸造工艺,包括模具设计、浇注位置、冒口等。用上述铸造工艺方法成功生产了长为2650mm,重量约3.7t的水泵新产品中的泵体铸件,经检验,铸件的化学成分、性能和质量均满足设计要求,并已成功应用。

铸钢齿轮熔模铸造工艺设计

攀枝花学院本科课程设计(论文) 铸钢齿轮熔模铸造工艺设计 学生姓名唐洪 学生学号:201011102062 院(系):材料工程学院 年级专业:10级材料成型及控制工程 指导教师:范兴平博士 助理指导教师:范兴平讲师 二〇一三年十一月 攀枝花学院本科学生课程设计任务书 题目铸钢齿轮熔模铸造工艺设计 1、课程设计的目的 使学生了解、设计铸件熔模铸造工艺,融会贯通相关专业课程理论知识,培养学生综 合运用所学知识分析问题和解决问题的能力。 2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等) 内容:(1)识读图纸;铸件结构铸造工艺性分析。 (2)选择基准面。 (3)制模工部设计(制芯,压型,浇冒口等) (4)制壳工部设计 (5)熔炼工部设计 (6)浇注工部设计 (7)落砂清理及质检工部设计 (8)铸件表面处理方案设计 (9)

编辑推荐下载

基于CAD/CAE的壳体铸件低压铸造工艺设计

主要介绍壳体铸件运用cad/cae计算机技术进行低压铸造工艺设计的过程、基于pro/e软件的低压铸件三维cad模型设计和any-casting铸造模拟软件的cae工艺模拟。三维cad能够使设计者比较直观和容易地进行铸造工艺工装设计,cad模拟能够使设计者在工艺阶段预测缺陷部位,从而及时改进工艺,提高工装模具结构的合理性和准确性。

军工用泵铸钢件铸造工艺研究

军工用4662q42泵体复杂的结构、验收标准严格,通过仔细的研究并采用对比方案,确定了最终铸造工艺,最终达到客户验收标准顺利交货。本次方案的成功使我们在军工领域取得新突破。

单级双吸整体式铸钢泵体铸件铸造工艺设计热门文档

大型转缸铸钢件的铸造工艺设计及优化毕业论文

河北工业大学 毕业设计说明书 作者:孙张于学号:082059 系:材料科学与工程 专业:材料成型与控制 专业方向:液态成型与控制 题目:大型转缸铸钢件的铸造 工艺设计及优化 指导者:李日教授 评阅者: 2012年6月7日 毕业论文中文摘要 题目:大型转缸铸钢件的铸造工艺设计与优化 摘要: 论文以20mn转缸铸件为研究对象,综合运用cad/cae进行了20mn转缸的铸 造工艺设计,以及充型凝固过程的模拟,最后得到最优的铸造工艺方案。 在铸造工艺设计部分,首先利用ug6.0对转缸零件进行三维造型,利用此造 型出的零件进行浇注位置、分型面、砂芯设计等工作,接着根据模数理论,用ug6.0 的切割功能和分析功能对铸件进行分体结构划分,然后用excel计算分体结构的 质量、体积、面积、模数等,最后按照计算结果用ug6.0设计了三维2

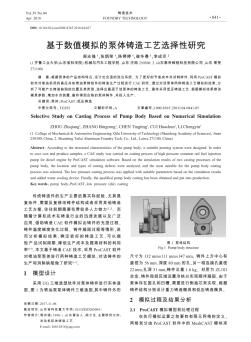

基于数值模拟的泵体铸造工艺选择性研究

根据泵体的产品结构特点,设计出合适的浇注系统。为了更好的节省成本并试制样件,利用procast模拟软件对柴油机用的高压共轨喷油泵铸铝件的铸造生产过程进行cae研究。通过对该泵体两种铸造工艺模拟的结果,分析了可能产生铸造缺陷的位置及其类型,选择出最适于该泵体的铸造工艺。最终采用低压铸造工艺,根据模拟结果修改模具参数,增加水冷装置,最终得到合格的泵体铸件,并投入生产。

大型钛合金泵体的特种砂型铸造工艺研究

目的以大型钛合金泵体为研究对象,研究特种砂型铸造工艺。方法采用铝制模具,以铝矾土混合物为填料进行造型,氧化钇料浆为面层涂料,经高温烧结后制备成大型钛合金泵体铸造用特种砂型铸型,在真空自耗凝壳炉中进行熔炼浇注,并对铸件外观、冶金质量、成分性能及尺寸进行检验测试。结果用该铸造工艺研制的大型钛合金泵体铸件成型完整,铸件表面光洁度可达到6.3μm;铸件的化学成分和力学性能可以满足astmb367中c3的指标要求;经热等静压后铸件内部质量达到了asme1320中7级;荧光检测结果满足asmeb16.34中的标准,铸件尺寸精度可到达ct9级的要求。结论铸件检测结果表明,该特种砂型铸造工艺可以实现大型钛合金铸件的制造。

球铁泵体铸造工艺的计算机辅助优化

简要介绍了泵体铸件的结构、技术要求以及原铸造工艺;利用数值模拟软件对泵件初始铸造工艺进行充型和凝固过程模拟分析,并通过生产验证所预测铸造缺陷的情况,进而对铸造工艺进行优化,最终使铸件的缩孔、缩松缺陷得以消除,废品率由原来的35%降低到10%以下。

套筒铸造工艺设计教学总结

套筒铸造工艺设计教学总结

单级双吸整体式铸钢泵体铸件铸造工艺设计精华文档

大型铸造不锈钢泵壳铸造工艺设计

针对大型铸造不锈钢泵壳砂型铸造工艺开展研究,对铸件材质及结构特点进行分析,结合procast软件对铸件充型及凝固过程的模拟结果对铸造工艺进行设计与改进。并通过试制,获得了铸件轮廓清晰,无缩松、缩孔缺陷的优良产品。

制动盘铸造工艺设计

1.结合所学知识,查找相应资料,对所给零件或铸件原铸 造工艺进行分析(工艺图设计,参数选取,砂芯设计, 冒口设计,模板设计等)谈谈你的体会,及对教材、课 堂教学的建议。 2.查资料,完成所指定锻件的生产过程,锻件图设计、相 应的计算过程、下料、加热、锻造及热处理工艺进行分 析。 3.结合汽车零件生产。阐述埋弧焊原理、工艺特点、质量 保证措施。 1.结合所学知识,查找相应资料,对所给零件或铸件原铸造 工艺进行分析(工艺图设计,参数选取,砂芯设计,冒口设 计,模板设计等)。 1.1制动盘铸造要求及现状 一、生产技术状况:制动盘种类繁多,特点是壁薄,盘片及中心处由砂芯 形成。不同种类制动盘,在盘径、盘片厚度及两片间隙尺寸上存在差异,盘毂的 厚度和高度也各不相同。单层盘片的制动盘结构比较简单。铸件重量多为 6-18kg。 二、技术要求:铸件外轮廓全部加工,精加工后不得有任何缩松、

大型薄壁铝合金铸件的低压铸造工艺设计

针对航天各型号结构用大型薄壁铝合金铸件的结构特点和内部质量要求,结合低压铸造的工艺要求和生产实践,从加工余量和铸造斜度、浇注系统、冷铁结构、排气结构和冒口的设计等方面进行了分析和总结,特别是提出了缝隙式内浇道上端设置暗冒口的工艺设计,有效地改进了铸件的内部质量。

多级泵的进水段铸造工艺设计

对比分析了进水段铸件不同铸造工艺方案,确定了最可行的工艺方案,即两箱造型、中注式浇注、三块型芯装配形成内腔,开放式浇注系统,使用冒口和冷铁配合。使用此方案,铸件可实现自下而上的顺序凝固,生产出的铸件满足使用性能要求,不但较大地提高了劳动效率,而且产品一次交检合格率达到要求。

铝合金定位座体的铸造工艺设计

通过对定位座体不同工艺方案的优缺点对比,采用底注、三箱造型、大法兰朝下、加大底部芯头;采用顶冒口、变壁冷铁、平面冷铁与加大横浇道截面尺寸,实现铸件自下而上的顺序凝固,所生产的铸件一次交检合格,并且提高了工艺出品率和劳动生产率。

单级双吸整体式铸钢泵体铸件铸造工艺设计最新文档

液压阀(泵)体类铸件铸造工艺的分析和改进

液压阀(泵)体类铸件按常规主要考虑保证重要加工面的内在质量和便于下芯,导致铸造工艺不合理,引起错箱、缩孔缩松、气孔等缺陷。通过改变浇注位置、改进浇冒系统等措施,采用更为合理的铸造工艺,较好地解决了这些问题,铸件质量提高,合格率稳定地保持在95%左右。

CAE技术在压气室铸件低压铸造工艺设计中的应用

结合铸件质量要求,基于铸造数值模拟技术,分析了低压铸造的充型凝固过程,预测了铸件中的缺陷分布;最终通过试制,确保了压气室低压铸件质量,为该件的顺利生产奠定了基础。

飞机座舱铝铸件低压铸造工艺设计

1工艺方案设计1.1毛坯图设计飞机座舱铸件是i类铸件,采用zl116a合金,铸件净重为21kg,最大外廓尺寸为900mm×450mm×310mm,形状不规则(如图1),铸造工艺设计难度较大。铸件内外表面全加工,整体上留4mm余量,为便于模具设计,将侧面的台阶与大平面取平。根据生产经验,选择1%的收缩率。

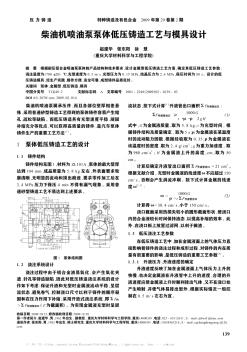

柴油机喷油泵泵体低压铸造工艺与模具设计

根据耐压铝合金喷油泵泵体的产品结构和技术要求,设计金属型低压铸造工艺方案,确定其低压铸造工艺参数:浇注温度为(700±20)℃,充型速度为0.5m/s,充型压力为0.15mpa,结晶压力为2.6mpa,保压时间为80s。设计的低压铸造模具,经生产实践,操作方便,安全可靠,成型铸件品质良好。

挖泥泵泵体类铸件铸造生产工艺分析

挖泥泵泵体类铸件铸造生产工艺分析

WP7柴油机整体式气缸盖立浇铸造工艺设计

概述了整体式气缸盖传统平浇铸造工艺与立浇铸造工艺的优缺点,分析了整体式气缸盖立浇铸造工艺的设计要点,特别是浇注系统和砂芯排气系统的结构设计。

大型铝合金曲面铸件的铸造工艺设计

针对大型铝合金曲面铸件净重1100kg、壁厚差大(由94mm到32mm)的特点,在铸造工艺设计上,提出了用树脂砂组芯造型法生产,选用扩张式浇注系统,在铸件热节处采用明冒口、内冷铁和外冷铁相结合的方法解决了缩松、缩孔问题,采用泡沫陶瓷过滤片解决二次氧化渣的夹渣问题,采用在冒口根部设置过滤网的办法解决了大型铝冒口难清理的问题,成功地浇注出符合技术要求的大型铝合金曲面铸件。

挖泥泵泵体类铸件铸造生产工艺

通过分析挖泥泵泵体类铸件结构、材质和使用特点,提出了其相应的铸造工艺及现场实施措施,成功地应用于该类铸件的铸造生产并取得了良好效果。

不锈钢泵盖类铸件的铸造工艺

我厂生产的系列耐腐蚀泵的泵盖结构基本相似,外型尺寸为φ150~φ400mm,质量为30~100kg。其尺寸精度要求高,而且泵盖要与泵体一起做水压试验,其结构如图1所示。材质大多是不锈钢,如zg1cr18ni12mo2ti,其化学成分和性能要求见下表。

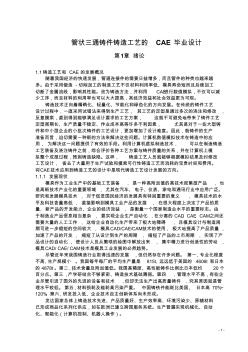

管状三通铸件铸造工艺的CAE毕业设计

-1- 管状三通铸件铸造工艺的cae毕业设计 第1章绪论 1.1铸造工艺和cae的发展概况 随着我国经济的快速发展,管道连接件的需要日益增多,而且管件的种类也越来越 多。由于采用锻造-切削加工的制造工艺不仅材料利用率低、模具寿命短而且后续加工 切断了金属流线,影响其性能。改为铸造方法,并利用cae进行数值模拟,不仅可以减 少工序,而且材料的利用率也可以大大提高,其经济效益和社会效益更为可观。 铸造技术正向着精确化、轻量化、节能化和绿色化的方向发展。在传统的铸件工艺 设计过程中,一直采用试错法来得到生产工艺,其工艺的定型是通过多次的浇注和修改, 反复摸索,直到得到能够满足设计要求的工艺方案,这就不可避免地带来了铸件工艺 定型周期长、生产质量不稳定、作业成本高等许多不利因素,尤其是对于一些大型铸 件和中小型企业的小批次铸件的工艺设计,更加增加了设计难度。因此,就铸

单级双吸整体式铸钢泵体铸件铸造工艺设计相关

文辑推荐

知识推荐

百科推荐

职位:工程质量安全员

擅长专业:土建 安装 装饰 市政 园林