(整理)多晶硅太阳电池组件及封装材料的研究

------------- ------------- 多晶硅太阳电池组件及封装材料的研究 .txt 不要为旧的悲伤而浪费新的眼泪! 现在干什么事 都要有经验的,除了老婆。没有 100 分的另一半,只有 50 分的两个人。 本文由 unique20080808 贡献 pdf 文档可能在 WAP端浏览体验不佳。建议您优先选择 TXT,或下载源文件到本机查看。 第 卷 第 年 月 期 太 阳 能 学 报 , , 多 晶 硅 太 阳 电 池 组 件 及 封 装材料 的 研 究 林安 中 赵续文 范质 勤 , 沈华元 , 周 良德 北 京有 色 金 属 研究 总 院 北京 一 摘 对 太 阳 电池 封 装 材 料 试验 结 果 。 。 、 要 。 膜 等进 行 了 研究 报 道 了 多 晶硅 太 阳 电 池 组 件 的 性 能 和 老 化 。 封

双面玻璃晶体硅太阳电池组件封装工艺

对双面玻璃晶体硅太阳电池组件的封装工艺进行了研究,探讨了玻璃-eva(乙烯和醋酸乙烯酯的共聚物)-太阳电池-eva-玻璃封装方法存在的问题,详细提出了改善和解决这些问题的途径和方法。

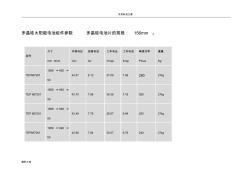

多晶硅太阳的能电池组件全参数

实用标准文案 精彩文档 多晶硅太阳能电池组件参数多晶硅电池片的规格:156mm。 型号 尺寸 mm×mm 开路电压 voc 短路电流 isc 工作电压 vmpp 工作电流 impp 峰值功率 pmax 重量 kg tep667201 1956×992× 50 44.578.1237.087.5628027kg tep667201 1956×992× 50 43.707.8836.367.1626027kg tep667201 1956×992× 50 43.497.7636.076.9425027kg tep667201 1956×992× 50 42.987.6435.576.7624027kg 实用标准文案 精彩文档 tep667201 1956×992× 50 41.9

编辑推荐下载

蓄冷降温式太阳电池组件供电供热的实验研究

蓄冷降温式太阳电池组件供电供热的实验研究——文章详细介绍了蓄冷降温式太阳电池组件供电供热的实验研究。

太阳电池组件水箱外壳光控开关控制器的设计

根据太阳电池效率的影响因素,提出一种基于单片机的太阳电池组件水箱保温外壳光控开关控制器的设计,此控制器能够根据光照的强度准确的控制保温外壳的自动开关,提高了电池组件的输出效率。

多晶硅太阳电池组件及封装材料的研究热门文档

陶瓷衬底上多晶硅薄膜太阳电池研究进展

多晶硅薄膜太阳电池在提高电池效率和大幅度降低成本等方面具有极大潜力。陶瓷材料是高温路线制备多晶硅薄膜电池最常用的衬底材料之一。本文介绍了陶瓷衬底上多晶硅薄膜的制备方法及其电池结构和相关工艺,最后综述了当前该领域的最新研究进展。

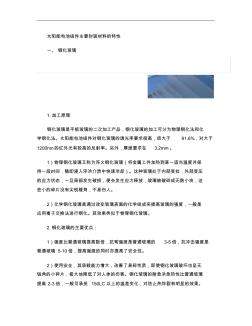

太阳能电池组件主要封装材料的特性(精)

太阳能电池组件主要封装材料的特性 一、钢化玻璃 1.加工原理 钢化玻璃是平板玻璃的二次加工产品,钢化玻璃的加工可分为物理钢化法和化 学钢化法。太阳能电池组件对钢化玻璃的透光率要求很高,须大于91.6%,对大于 1200nm的红外光有较高的反射率。另外,厚度要求在3.2mm。 1)物理钢化玻璃又称为淬火钢化玻璃(将金属工件加热到某一适当温度并保 持一段时间,随即浸入淬冷介质中快速冷却)。这种玻璃处于内部受拉,外部受压 的应力状态,一旦局部发生破损,便会发生应力释放,玻璃被破碎成无数小块,这 些小的碎片没有尖锐棱角,不易伤人。 2)化学钢化玻璃是通过改变玻璃表面的化学组成来提高玻璃的强度,一般是 应用离子交换法进行钢化。其效果类似于物理钢化玻璃。 2.钢化玻璃的主要优点: 1)强度比普通玻璃提高数倍,抗弯强度是普通玻璃的3-5倍,抗冲击强度是 普通玻璃5-10倍,提高强度的同

太阳能电池及多晶硅的生产

在简述太阳能电池原理和发展的基础上,分析了太阳能电池用多晶硅的生产方法.认为:改良的熔盐电解法和熔盐三层电解精炼法有可能直接制取太阳能级多晶硅,此法一旦研究成功,将大幅度地降低太阳能级多晶硅生产成本,应引起人们的关注.

Suntech多晶硅太阳能电池组件突破效率记录

Suntech多晶硅太阳能电池组件突破效率记录

太阳能电池组件的封装 (2)

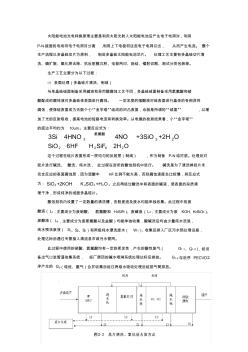

太阳能电池组件的封装 太阳能电池组件的封装 (二)组件的封装结构 (三)组件的封装材料 1上盖板2黏结剂3底板4边框 (四)组件封装的工艺流程 不同结构的组件有不同的封装工艺。平 板式硅太阳能电池组件的封装工艺流程,如图 17所示。可将这一工艺流程概述为:组件的中 间是通过金属导电带焊接在一起的单体电池,电 池上卞两侧均为eva膜,最上面是低铁钢化白玻 璃,背面是pvf复合膜。将各层材料按顺序叠好 后,放人真空层压机内进行热压封装。最上层的 玻璃为低铁钢化白玻璃,透光率高,而且经紫外 线长期照射也不会变色。eva膜中加有抗紫外剂 和固化剂,在热压处理过程中固化形成具有一定 弹性的保护层,并保证电池与钢化玻璃紧密接 触。pvf复合膜具有良好的耐光、防潮、防腐蚀 性能。经层压封装后,再于四周加上密封条,装 上经过阳极氧化的铝合金边框以及接线盒,即成 为成品组件。最后,要对

多晶硅太阳电池组件及封装材料的研究精华文档

太阳能电池组件的封装

太阳能电池组件的封装 太阳能电池组件的封装 (二)组件的封装结构 (三)组件的封装材料 1上盖板2黏结剂3底板4边框 (四)组件封装的工艺流程 不同结构的组件有不同的封装工艺。平 板式硅太阳能电池组件的封装工艺流程,如图 17所示。可将这一工艺流程概述为:组件的中 间是通过金属导电带焊接在一起的单体电池,电 池上卞两侧均为eva膜,最上面是低铁钢化白玻 璃,背面是pvf复合膜。将各层材料按顺序叠好 后,放人真空层压机内进行热压封装。最上层的 玻璃为低铁钢化白玻璃,透光率高,而且经紫外 线长期照射也不会变色。eva膜中加有抗紫外剂 和固化剂,在热压处理过程中固化形成具有一定 弹性的保护层,并保证电池与钢化玻璃紧密接 触。pvf复合膜具有良好的耐光、防潮、防腐蚀 性能。经层压封装后,再于四周加上密封条,装 上经过阳极氧化的铝合金边框以及接线盒,即成 为成品组件。最后,要对

太阳能电池组件的封装(精华)

太阳能电池组件的封装(精华) 导读:单件电池片由于输出功率太小,难以满足常规用电需求,因此需要将其封装为组 件以提高其输出功率。封装是太阳能电池生产中的关键步骤,没有良好的封装工艺,再好的 电池也生产不出好的组件。电池的封装不仅可以使电池的寿命得到保证,而且还增强了电池 的抗击强度。产品的高质量和高寿命是赢得客户满意的关键,所以组件的封装质量非常重 要。 具有外部封装及内部连接、能单独提供直流电输出的最小不可分割的太阳能电池组合装 置,叫太阳能电池组件,即多个单体太阳能电池互联封装后成为组件。太阳能电池组件是太 阳能发电系统中的核心部分,也是太阳能发电系统中最重要的部分。 1.防止太阳能电池破损。晶体硅太阳能电池易破损的原因:晶体硅呈脆性;硅太阳能电 池面积大;硅太阳能电池厚度小。 2.防止太阳能电池被腐蚀失效。太阳能电池的自然抗性差:太阳电池长期暴露在空气中 会出现效率的衰减;太阳电池对

太阳电池封装技术的现状与发展建议-副本-副本

16 新材料产业 no.5 2008 nsight 透视 i 沈辉 中山大学太阳能系统研究所所长,中山大学珠海电力电子研 究所所长,领导中山大学太阳能系统研究所以太阳能材料与光伏技术的应 用基础和关键技术为主,开展了太阳能功能材料、纳米材料、太阳电池与 光伏系统应用4个方向研究研究工作,已获发明专利3项,实用新型专利2 项,先后承担了国家863、国家自然科学基金、国家“十五”科技攻关计 划,省、市等多项项目。 太阳电池封装技术的现状 与发展建议 ◇王响 沈辉 舒碧芬 孙建伟 中山大学太阳能系统研究所 太阳电池封装的目的就是为了保 护电池片,使其能够长期稳定的工作。 目前的封装技术中占据主流的还是使 用玻璃、eva (全称乙烯-醋酸乙烯 酯共聚物)胶膜、tpt(tedlar/poly- ester/tedlar)等材料,利用真空层压 的办法对电

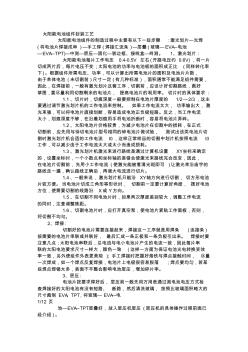

太阳能电池组件封装工艺

太阳能电池组件封装工艺 太阳能电池组件的制造过程中主要有以下一些步骤:激光划片—光焊 (将电池片焊接成串)—手工焊(焊接汇流条)—层叠(玻璃—eva—电池 —eva—tpt)—中测—层压—固化—装边框、接线盒—终测。1、激光划片: 太阳能电池每片工作电压0.4-0.5v左右(开路电压约0.6v),将一片 切成两片后,每片电压不变;太阳电池的功率与电池板的面积成正比(同样转化率 下)。根据组件所需电压、功率,可以计算出所需电池片的面积及电池片片数, 由于单体电池(未切割前)尺寸一定(有几种标准),面积通常不能满足组件需要, 因此,在焊接前,一般有激光划片这套工序,切割前,应设计好切割路线,画好 草图,要尽量利用切割剩余的电池片,提高电池片的利用率。切片时的具体要求: 1.1、切片时,切痕深度一般要控制在电池片厚度的1/2—2/3,这主 要通

多晶硅太阳电池组件及封装材料的研究最新文档

多晶硅太阳能电池

多晶硅太阳能电池 摘要 在全球气候变暖、人类生态环境恶化、常规能源短缺并造成环境污染的 形势下,可持续发展战略普遍被世界各国接受。光伏能源以其具有充分的清 洁性、绝对的安全性、资源的相对广泛性和充足性、长寿命以及免维护性等 其它常规能源所不具备的优点,被认为是二十一世纪最重要的新能源。 由于不可再生能源的减少和环境污染的双重压力,使得光伏产业迅猛发 展;太阳电池的发展也日新月异。太阳能电池的发展历程,详细介绍了多晶 硅太阳能电池的各种工艺,多晶硅太阳能电池的结构、特点,以及多晶硅的 制备方法,并展望了多晶硅太阳能电池的研究趋势。 关键词:多晶硅太阳能电池发展趋势 1 多晶硅太阳能电池 目录 绪言............................................................3 一.太阳能电池概述..................

多晶硅太阳能电池工艺

多晶硅太阳能电池制作工艺概述 [雁舞白沙发表于2005-10-1618:11:00] 孙铁囤陈东崔容强袁哓 上海交通大学应用物理系太阳能所上海空间电源研究所 摘要大规模开发和利用光伏太阳能发电,提高电池的光电转换效率和降低生 产成本是其核心所在,由于近十年人们对太阳电池理论认识的进一步深入、生产 工艺的改进、ic技术的渗入和新电池结构的出现,电池的转换效率得到较大的 提高,大规模生产上,多晶硅电池的转换效率已接近单晶硅电池,在非晶硅电池 稳定性问题未取得较大进展时,多晶硅电池受到人们的关注,其世界产量已接近 单晶硅,本文对目前多晶硅太阳电池的工艺发展分别从实验室工艺和规模化生产 两个方面作了比较系统的描述。 1绪论 众所周知,利用太阳能有许多优点,光伏发电将为人类提供主要的能源,但目前 来讲,要使太阳能发电具有较大的市场,被广大的消费

半导体(电子)及太阳能电池材料的多晶硅

半导体(电子)及太阳能电池材料的多晶硅 一、概要 1、从锗到硅 锗:融点960℃用石英或炭的容器来熔化。 硅:融点1420℃炭和石英反应生成。(沸点:2355℃) 最初半导体的产生从生产使用方便的锗材料开始的,随着技术进步,开始使用了特别显 著性质的硅(从1965年的硅的生产量超过了锗的生产量),用于太阳能电池就从这时开始的。 2、硅的特性 半导体:导体、绝缘物的中间导电物。 导电:有p型与n型。根据温度有所变化,p型n型的结合。(p型:空穴;n型:电 子) 常温下,本征半导体硅的电导率是230000ω·cm,1100℃时为0.01ω·cm.纯度为9个9 时为100ω·cm,10个9时为1000ω·cm。所含杂质越多,导电性越好。 3、高纯度多晶硅的技术变化 进入1950年开始工业性生产(美国du-pont)日本是从进入1960年代

多晶硅太阳能电池研究进展

多晶硅太阳能电池研究进展

半导体(电子)及太阳能电池材料多晶硅

半导体(电子)及太阳能电池材料的多晶硅 一、概要 1、从锗到硅 锗:融点960℃用石英或炭的容器来熔化。 硅:融点1420℃炭和石英反应生成。(沸点:2355℃) 最初半导体的产生从生产使用方便的锗材料开始的,随着技术进步,开始使用了特别显 著性质的硅(从1965年的硅的生产量超过了锗的生产量),用于太阳能电池就从这时开始的。 2、硅的特性 半导体:导体、绝缘物的中间导电物。 导电:有p型与n型。根据温度有所变化,p型n型的结合。(p型:空穴;n型:电 子) 常温下,本征半导体硅的电导率是230000ω·cm,1100℃时为0.01ω·cm.纯度为9个9 时为100ω·cm,10个9时为1000ω·cm。所含杂质越多,导电性越好。 3、高纯度多晶硅的技术变化 进入1950年开始工业性生产(美国du-pont)日本是从进入1960年代

多晶硅太阳能电池生产工艺

太阳能电池光电转换原理主要是利用太阳光射入太阳能电池后产生电子电洞对,利用 p-n接面的电场将电子电洞对分离,利用上下电极将这些电子电洞引出,从而产生电流。整个 生产流程以多晶硅切片为原料,制成多晶硅太阳能电池芯片。处理工艺主要有多晶硅切片清 洗、磷扩散、氧化层去除、抗反射膜沉积、电极网印、烧结、镭射切割、测试分类包装等。 生产工艺主要分为以下过程: ⑴表面处理(多晶硅片清洗、制绒) 与单晶硅绒面制备采用碱液和异丙醇腐蚀工艺不同,多晶硅绒面制备采用氢氟酸和硝 酸配成的腐蚀液对多晶硅体表面进行腐蚀。一定浓度的强酸液对硅表面进行晶体的各相异性 腐蚀,使得硅表面成为无数个小“金字塔”组成的凹凸表面,也就是所谓的“绒面”,以增 加了光的反射吸收,提高电池的短路电流和转换效率。从电镜的检测结果看,小“金字塔” 的底边平均约为10um。主要反应式为: 32234hno4no

太阳能电池高纯多晶硅产业产排污分析

随着多晶硅产业规模不断扩大,多晶硅生产中的环境问题日益受到人们的关注。我国制备高纯多晶硅的主流技术是改良西门子法,物理冶金法制备高纯多晶硅企业有1~2家,是今后可能的发展方向之一。全面系统分析了改良西门子法和物理冶金法多晶硅生产中的产污环节、污染物种类及排污情况,为核算多晶硅产业产排污系数提供实践基础。

太阳能电池组件封装常见问题与对策

太阳能电池组件封装常见问题与对策 一..电池片虚焊 原因: 1)焊接温度不够,镀锡铜带还没有充分融化2)焊接速度不均匀,局部过快 3)烙铁头温度不稳定4)烙铁头部磨损,不平滑 5)焊带表面氧化,不易与银电极焊接上6)焊带弯曲、扭曲 7)电池片在空气中暴露时间过长,银电极表面硫化 解决对策: 1)适当提高电烙铁温度2)熟练操作,确保焊接速度均匀 3)检测烙铁头,如若磨损严重,应及时更换 4)使用助焊剂浸润互联条,或是在电池片银电极部位适当涂敷助焊剂 5)将焊带捋平6)焊带弯曲、扭曲 二.层压气泡 原因: 1)层压机真空泵不能抽到完全真空2)eva膜厚薄不均匀,也可能会导致气泡 3)由于热板温度过热,或是加热时间过长,导致eva分解气化 4)过期的eva使用,也容易产生气泡5)内部有液体,加热时蒸发形成气泡 2)真空泵抽真空速度太慢,导致eva过早熔化,内部气泡不

多晶硅太阳电池组件及封装材料的研究相关

文辑推荐

知识推荐

百科推荐

职位:技术质量员

擅长专业:土建 安装 装饰 市政 园林